Historische Entwicklung und technologischer Fortschritt

Ursprünge und frühe Anwendungen

Das heißisostatische Pressen (HIP) kam in den 1950er Jahren auf und fand seine Nische zunächst im Bereich der Atomenergiereaktionen. Diese innovative Technik wurde entwickelt, um Materialien mit gleichmäßigem Druck und Wärme zu beaufschlagen und so ihre strukturelle Integrität und Leistungsfähigkeit zu verbessern. Die ersten Anwendungen von HIP konzentrierten sich vor allem auf die Nuklearindustrie, wo der Bedarf an Materialien mit außergewöhnlicher Festigkeit und Haltbarkeit im Vordergrund stand.

Mitte der 1960er Jahre wurde mit der Entwicklung der Gaszerstäubungstechnologie ein wichtiger Wendepunkt erreicht. Dieser Fortschritt revolutionierte den Prozess der Herstellung von Metallpulvern, die für viele industrielle Anwendungen, einschließlich HIP, unerlässlich sind. Die Gaszerstäubung ermöglichte die Herstellung feinerer und gleichmäßigerer Metallpulver, was die Effizienz und Effektivität der HIP-Prozesse erheblich verbesserte. Infolgedessen erlebte diese Technologie ein schnelles Wachstum und wurde auch in anderen Industriezweigen außerhalb der Kernenergie eingesetzt.

Die Synergie zwischen HIP und Gaszerstäubung legte den Grundstein für künftige Innovationen in der Materialverarbeitung und ebnete den Weg für die vielseitigen Anwendungen, die HIP heute in einer Vielzahl von Bereichen genießt.

Einfluss auf die Legierungstechnologie

Das Heiß-Isostatische Pressen (HIP) hat die traditionellen Wege der Legierungsherstellung revolutioniert und erhebliche Fortschritte bei den mechanischen Eigenschaften und der Produktionseffizienz gebracht. Durch die Umgehung herkömmlicher Guss- und Schmiedemethoden führt HIP einen kontrollierteren und gleichmäßigeren Prozess ein, der die Gesamtqualität des Endprodukts verbessert.

Einer der wichtigsten Vorteile von HIP in der Legierungstechnologie ist die Verbesserung der mechanischen Eigenschaften. Dies wird durch die Verdichtung der Werkstoffe erreicht, wodurch die innere Porosität verringert und Defekte beseitigt werden. Die Hochdruck- und Hochtemperaturumgebung von HIP führt zu plastischer Verformung, Kriechen und Diffusion innerhalb des Materials, was zu einer homogeneren Mikrostruktur führt. Dies führt zu einer höheren mechanischen Festigkeit, Duktilität und Ermüdungsbeständigkeit im Vergleich zu herkömmlichen Verfahren.

Darüber hinaus beschleunigt HIP die Produktionszyklen durch die Rationalisierung des Herstellungsprozesses. Herkömmliche Verfahren erfordern oft mehrere Schritte und lange Bearbeitungszeiten, um die gewünschten Materialeigenschaften zu erreichen. Im Gegensatz dazu fasst HIP diese Schritte in einem einzigen, effizienten Arbeitsgang zusammen und verkürzt so die Zeit, die vom Rohmaterial bis zum fertigen Produkt benötigt wird, erheblich. Dies erhöht nicht nur den Produktionsdurchsatz, sondern senkt auch die Kosten, was es für die Hersteller zu einer wirtschaftlich sinnvollen Option macht.

Zusammenfassend lässt sich sagen, dass HIP nicht nur den Rahmen der traditionellen Legierungsherstellung gesprengt, sondern auch neue Maßstäbe in Bezug auf Materialqualität und Produktionseffizienz gesetzt hat. Seine Fähigkeit, mechanische Eigenschaften zu verbessern und Produktionszyklen zu beschleunigen, macht es zu einer unverzichtbaren Technologie in der modernen Legierungsindustrie.

Technische Prinzipien und Mechanismen

Ausrüstung und Verfahren

Das Heiß-Isostatische Pressen (HIP) stützt sich auf eine Reihe hochentwickelter Anlagen, um die Ziele der Verdichtung und Sinterung zu erreichen. Zu den Kernkomponenten der HIP-Ausrüstung gehören ein Hochdruckbehälter, ein Heizofen, ein Kompressor, eine Vakuumpumpe, ein Kühlsystem und ein Computersteuerungssystem. Jedes dieser Elemente spielt eine entscheidende Rolle im HIP-Prozess und stellt sicher, dass das Material unter kontrollierten Bedingungen die erforderlichen Umwandlungen durchläuft.

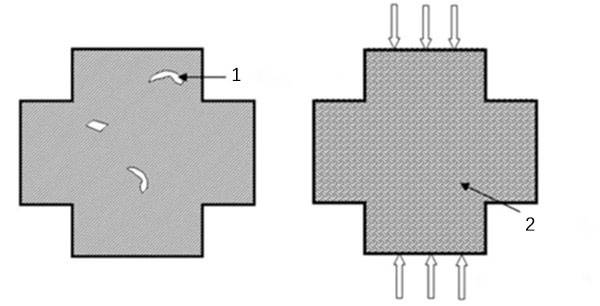

Das HIP-Verfahren umfasst mehrere entscheidende Schritte. Zunächst wird das Material in den Hochdruckbehälter gegeben, der dann versiegelt und evakuiert wird, um ein Vakuum zu erzeugen. Dieser Schritt ist von entscheidender Bedeutung, da hierdurch alle Restgase entfernt werden, die die nachfolgenden Prozesse stören könnten. Sobald das Vakuum hergestellt ist, wird der Behälter mit einem Druckmedium gefüllt, in der Regel einem Inertgas wie Argon, das aus allen Richtungen den gleichen Druck ausübt.

Gleichzeitig wird der Heizofen innerhalb des Behälters aktiviert, der die Temperatur auf das für die Sinterung und Verdichtung erforderliche Niveau anhebt. Die Kombination aus hoher Temperatur und gleichmäßigem Druck unterscheidet das HIP-Verfahren von anderen Sintertechniken. Diese doppelte Wirkung führt zu plastischer Verformung, Kriechen und Diffusion innerhalb des Materials, was zum Schließen der Poren und zur Erhöhung der Dichte führt.

Nach Abschluss des Verdichtungsprozesses senkt das Kühlsystem schrittweise die Temperatur innerhalb des Behälters, um sicherzustellen, dass das Material gleichmäßig abkühlt, ohne thermische Spannungen zu verursachen. Schließlich überwacht und regelt das Computer-Kontrollsystem alle Parameter während des gesamten Prozesses und gewährleistet so Präzision und Konsistenz. Dieser integrierte Ansatz gewährleistet, dass HIP bei einer Vielzahl von Materialien - von Metallen über Keramik bis hin zu Polymeren - hochwertige Ergebnisse erzielen kann.

Mechanismen der Verdichtung

Unter hohen Temperatur- und Druckbedingungen erfahren die inneren Defekte in den Werkstoffen erhebliche Veränderungen. Zu diesen Umwandlungen gehören plastische Verformung, Kriech- und Diffusionsprozesse, die gemeinsam zur Ausheilung von Poren und zur allgemeinen Erhöhung der Materialdichte beitragen.

Einer der wichtigsten Mechanismen ist dieUmlagerungDabei wird die flüssige Phase durch Kapillarwirkung in die Poren gezogen, wodurch sich die Körner in einer günstigeren Packungsanordnung neu ausrichten. Dieser Prozess füllt nicht nur Hohlräume, sondern optimiert auch die räumliche Verteilung der Partikel und verbessert so die strukturelle Integrität des Materials.

Ein weiterer wichtiger Mechanismus ist diedie Lösungsausfällung. In Bereichen mit hohem Kapillardruck lösen sich Atome und scheiden sich dann in Bereichen mit geringerem chemischen Potenzial aus. Dieses Phänomen, das als Kontaktverflachung bekannt ist, verdichtet das System ähnlich wie die Korngrenzendiffusion beim Sintern im festen Zustand. Zusätzlich,Ostwald-Reifung auf, bei der sich kleinere Teilchen auflösen und sich auf größeren Teilchen ablagern, was die Verdichtung weiter fördert.

| Mechanismus | Beschreibung |

|---|---|

| Umlagerung | Durch die Kapillarwirkung wird Flüssigkeit in die Poren gezogen, was zu einer Neuausrichtung der Körner führt. |

| Lösung-Fällung | Atome lösen sich in Bereichen mit hohem Druck und fallen in Bereichen mit niedrigem Druck aus. |

| Ostwald-Reifung | Kleinere Teilchen lösen sich auf und fallen auf größeren Teilchen aus. |

Diese Verdichtungsmechanismen sind von grundlegender Bedeutung für die Wirksamkeit des heißisostatischen Pressens (HIP) bei der Verbesserung der Materialeigenschaften und der Leistungsfähigkeit in verschiedenen Anwendungsbereichen.

Anwendungen für verschiedene Materialien

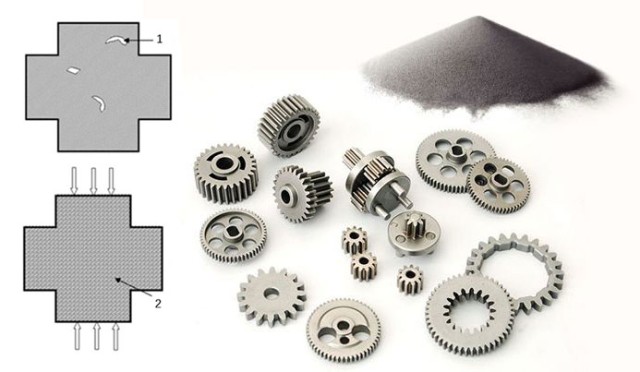

Pulvermetallurgie

Heißisostatisches Pressen (HIP) ist eine transformative Technologie im Bereich der Pulvermetallurgie, die die Leistung und Materialausnutzung von Legierungen wie Nickel-, Titan- und Wolframwerkstoffen erheblich verbessert. Dieses Verfahren spielt eine entscheidende Rolle bei der Herstellung von Präzisionsteilen, indem pulverförmige Metalle und Legierungen unter extremem Druck und hohen Temperaturen miteinander verbunden werden - eine Methode, die über Jahrhunderte hinweg von ihren antiken Ursprüngen bis hin zu modernen industriellen Anwendungen verfeinert wurde.

Das Wesen der Pulvermetallurgie liegt in ihrer Fähigkeit, Bauteile mit hoher Präzision und Genauigkeit herzustellen, wodurch der Materialabfall minimiert und der Bedarf an traditionellen subtraktiven Fertigungsverfahren verringert wird. Eines der herausragenden Produkte, die mit dieser Methode hergestellt werden, ist Wolframkarbid, ein Material, das für seine Härte und Haltbarkeit bekannt ist und in großem Umfang zum Schneiden und Formen anderer Metalle verwendet wird. Bei der Herstellung von Wolframcarbid werden Wolframcarbidpartikel mit Kobalt verbunden, ein Verfahren, das die einzigartigen Möglichkeiten der Pulvermetallurgie bei der Herstellung von Werkstoffen verdeutlicht, die mit herkömmlichen Schmelz- oder Formverfahren nur schwer herzustellen sind.

Neben Wolframkarbid wird die Pulvermetallurgie zur Herstellung einer breiten Palette von Produkten eingesetzt, darunter gesinterte Filter, poröse ölimprägnierte Lager, elektrische Kontakte und Diamantwerkzeuge. Diese Anwendungen unterstreichen die Vielseitigkeit und Bedeutung der Pulvermetallurgie in verschiedenen Industriezweigen, von der Automobilindustrie über die Luft- und Raumfahrt bis hin zur Elektronik und Biotechnik.

Der Erfolg der Pulvermetallurgie ist größtenteils auf das Sinterverfahren zurückzuführen, bei dem die Teile auf Temperaturen knapp unter dem Schmelzpunkt des Ausgangsmetalls erhitzt werden. Durch diese kontrollierte Erhitzung können sich die Pulverpartikel miteinander verbinden und eine feste und dichte Struktur bilden. Durch die Integration von HIP in diesen Prozess werden die Sinterbedingungen weiter optimiert, was zu verbesserten mechanischen Eigenschaften und beschleunigten Produktionszyklen führt.

Durch den Einsatz von HIP können die Hersteller eine höhere Dichte erreichen, die Porosität verringern und interne Defekte in ihren Produkten beseitigen, wodurch sich die Gesamtleistung und Zuverlässigkeit erhöht. Dies macht HIP zu einem unverzichtbaren Werkzeug im Arsenal moderner Materialverarbeitungstechnologien, insbesondere in Branchen, in denen Präzision, Haltbarkeit und Effizienz von größter Bedeutung sind.

Keramische Werkstoffe

Die Anwendung des heißisostatischen Pressens (HIP) bei Keramiken verbessert die Form- und Sinterprozesse erheblich, was zu einer wesentlichen Verringerung der Porosität und einer deutlichen Verbesserung der Materialleistung führt. Traditionelle Keramiken, die für ihre thermische, mechanische und chemische Stabilität bekannt sind, sind seit Jahrtausenden ein fester Bestandteil der menschlichen Zivilisation und werden für alles verwendet, von Kochgefäßen bis hin zu Skulpturen. Das Verfahren zur Herstellung dieser Keramik umfasst in der Regel die Formung von Ton, entweder allein oder gemischt mit Materialien wie Quarzsand, gefolgt von Trocknung und Härtung durch Hochtemperatursintern in einem Ofen.

Moderne Fortschritte in der HIP-Technologie haben diese traditionellen Methoden weiter verfeinert. Durch die Anwendung von gleichem Druck und hoher Temperatur sorgt HIP dafür, dass innere Defekte in der Keramik plastisch verformt werden und es zu Kriech- und Diffusionsvorgängen kommt. Dies führt zu einer Ausheilung der Poren und einer Erhöhung der Materialdichte, was für die Verbesserung der Gesamtleistung und Haltbarkeit von Keramikprodukten entscheidend ist. Die Vorteile von HIP zeigen sich besonders bei der Herstellung von Hochleistungskeramik, wo die Verringerung der Porosität zu einer höheren mechanischen Festigkeit und Widerstandsfähigkeit gegenüber Umwelteinflüssen führt.

Zusammenfassend lässt sich sagen, dass HIP nicht nur die intrinsischen Eigenschaften von Keramik bewahrt, sondern auch ihren Nutzen steigert und sie für ein breiteres Spektrum von Anwendungen in der modernen Industrie geeignet macht.

Polymerformung

Im Bereich der Polymerformgebung spielt das heißisostatische Pressen (HIP) eine entscheidende Rolle bei der Verbesserung der Materialeigenschaften. Indem Polymere kontrolliert hohen Temperaturen und Drücken ausgesetzt werden, werden mikroskopische Defekte wie Poren und Risse effektiv beseitigt. Durch diesen Prozess wird eine Mikroströmung im Material erzeugt, die nicht nur die innere Struktur glättet, sondern auch die Gesamtleistung des Materials verbessert.

Die Anwendung von HIP bei der Polymerformung ist besonders bemerkenswert, da sie Materialien mit hervorragenden mechanischen Eigenschaften hervorbringt. Die durch die kombinierten Kräfte von Temperatur und Druck hervorgerufene Mikroströmung ermöglicht eine Umverteilung der Materialpartikel, was zu einer homogeneren und dichteren Struktur führt. Dieser Verdichtungsprozess ist entscheidend für die Verbesserung der Widerstandsfähigkeit des Materials gegenüber Verschleiß, Ermüdung und Umweltbelastungen.

Darüber hinaus wird durch die Beseitigung von Poren und Rissen durch HIP die Wahrscheinlichkeit von Spannungskonzentrationen, die oft Vorläufer von Materialversagen sind, erheblich verringert. Infolgedessen weisen mit HIP behandelte Polymere eine verbesserte Haltbarkeit und Zuverlässigkeit auf und eignen sich daher ideal für Anwendungen, bei denen hohe Leistung und langfristige Stabilität von größter Bedeutung sind.

Verdichtung von Gussteilen

Die Gussverdichtung durch heißisostatisches Pressen (HIP) ist ein transformatives Verfahren, das die inhärenten Defekte und Poren in Gussteilen beseitigt. Diese Technik ist besonders effektiv, wenn es darum geht, die strukturelle Integrität und Leistung von Werkstoffen zu verbessern, was sie in anspruchsvollen Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Biotechnik unverzichtbar macht.

In der Luft- und Raumfahrt sind die Zuverlässigkeit und Sicherheit von Bauteilen von größter Bedeutung. HIP stellt sicher, dass kritische Teile wie Turbinenschaufeln und Strukturbauteile keine inneren Fehler aufweisen, was ihre Haltbarkeit erhöht und das Risiko katastrophaler Ausfälle verringert. Auch in der Automobilindustrie führt der Einsatz von HIP bei der Herstellung von Motorblöcken und anderen stark beanspruchten Bauteilen zu einer höheren Effizienz und Langlebigkeit des Motors.

Auch biotechnische Anwendungen profitieren von HIP, insbesondere bei der Herstellung von Implantaten und Prothesen. Durch das Verfahren werden mikroskopisch kleine Hohlräume und Defekte beseitigt, was zu biokompatiblen Produkten mit hervorragenden mechanischen Eigenschaften führt. Dadurch wird nicht nur die Leistung dieser Medizinprodukte verbessert, sondern auch die Wahrscheinlichkeit einer Abstoßung des Implantats und nachfolgender korrigierender Operationen verringert.

Die Vielseitigkeit von HIP bei der Verdichtung von Gussteilen wird auch durch seine Fähigkeit unterstrichen, eine breite Palette von Materialtypen zu verarbeiten, von Metallen bis hin zu Keramiken. Bei dem Verfahren werden die Gussteile hohen Temperaturen und gleichmäßigem Druck ausgesetzt, was zu plastischer Verformung, Kriechen und Diffusion im Material führt. Durch diese Mechanismen werden interne Defekte und Poren effektiv geheilt, was zu einem dichteren und homogeneren Material führt.

Zusammenfassend lässt sich sagen, dass die Gussverdichtung durch HIP eine wichtige Technologie ist, die die Lücke zwischen Gießen und Schmieden schließt und eine überlegene Alternative für die Herstellung hochwertiger Komponenten in verschiedenen Branchen darstellt.

Andere Anwendungen

Das heißisostatische Pressen (HIP) geht über die traditionelle Materialverarbeitung hinaus und zeigt seine Vielseitigkeit in einer Vielzahl von Spezialanwendungen. Ein bemerkenswerter Bereich ist die Behandlung poröser Materialien, wo HIP sich durch die Versiegelung von Mikroporen und die Verbesserung der Materialintegrität auszeichnet. Dieses Verfahren ist besonders wichtig in Branchen, in denen Hochleistungsmaterialien benötigt werden, wie z. B. in der Luft- und Raumfahrt und bei medizinischen Geräten, wo selbst kleine Fehler zu katastrophalen Ausfällen führen können.

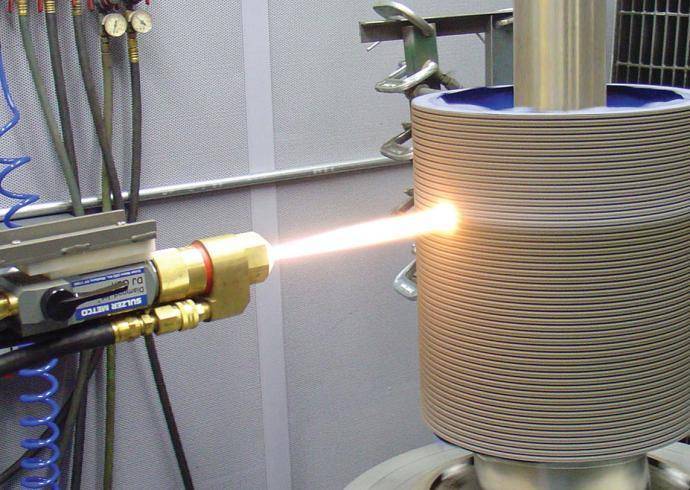

Eine weitere wichtige Anwendung ist das Plasmaspritzen, eine Technik, bei der HIP zur Verbesserung der Haftung und Dichte von Beschichtungen eingesetzt wird. Durch die Anwendung von hohem Druck und hoher Temperatur sorgt HIP dafür, dass die gespritzten Schichten kohäsiver und widerstandsfähiger gegen Verschleiß und Korrosion sind. Diese Methode ist in der Automobil- und Energiebranche weit verbreitet, um Schutz- und Funktionsschichten auf verschiedenen Komponenten zu erzeugen.

| Anwendung | Industrie Auswirkung |

|---|---|

| Behandlung poröser Materialien | Verbessert die Materialintegrität in der Luft- und Raumfahrt und bei medizinischen Geräten. |

| Plasmaspritzen | Verbessert die Haftung und Dichte von Beschichtungen in der Automobilindustrie und im Energiesektor. |

Diese Anwendungen verdeutlichen nicht nur die Anpassungsfähigkeit von HIP, sondern unterstreichen auch seine entscheidende Rolle bei der Verbesserung der Materialleistung in verschiedenen Branchen.

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Ähnliche Artikel

- Anwendung der Technologie des heißisostatischen Pressens bei der Herstellung von Spezialkeramik

- Prinzip und Verfahren des kaltisostatischen Pressens

- Kaltisostatisches Pressen und seine Anwendungen verstehen

- Kaltisostatisches Pressen (CIP): Ein bewährtes Verfahren für die Herstellung von Hochleistungsteilen

- Elektrische kaltisostatische Laborpresse (CIP): Anwendungen, Vorteile und Anpassungen