Einführung in die Technologie des heißisostatischen Pressens (HIP)

Definition und Grundprinzipien

Heißisostatisches Pressen (HIP) ist eine hochentwickelte Technologie, bei der Inertgase wie Stickstoff und Argon als Medium für die Druckübertragung verwendet werden. Bei diesem Verfahren wird ein Produkt unter hohen Temperatur- und Druckbedingungen einem gleichmäßigen Druck aus allen Richtungen ausgesetzt. Bei diesem Verfahren wird das Produkt gepresst und gesintert, was zu erheblichen Verbesserungen in Bezug auf Dichte, Gleichmäßigkeit und Gesamtleistung führt.

Das Grundprinzip des HIP-Verfahrens liegt in der Fähigkeit, isotropen Druck auszuüben, wodurch sichergestellt wird, dass das Material gleichmäßig verformt und verdichtet wird. Diese Gleichmäßigkeit ist entscheidend für die Verbesserung der mechanischen Eigenschaften und der mikrostrukturellen Integrität des Materials. Die bei diesem Verfahren verwendeten Inertgase erleichtern nicht nur die Druckübertragung, sondern verhindern auch chemische Reaktionen, die die Integrität des Materials beeinträchtigen könnten.

Der HIP-Prozess lässt sich in mehrere Schlüsselphasen unterteilen:

- Annäherung und Umlagerung der Partikel: Zunächst nähern sich die Partikel im Material einander an und ordnen sich neu an, um Hohlräume und Lücken zu füllen.

- Plastische Verformung: Mit zunehmendem Druck werden die Partikel plastisch verformt, wodurch sich das Volumen der Hohlräume weiter verringert.

- Diffusionskriechen: Schließlich kommen Diffusionsmechanismen ins Spiel, die es den Partikeln ermöglichen, sich auf atomarer Ebene zu verbinden, was zu einem vollständig verdichteten und gesinterten Produkt führt.

Dieses mehrstufige Verfahren stellt sicher, dass das Endprodukt nicht nur die Leistungsstandards herkömmlicher Herstellungsverfahren erfüllt, sondern häufig sogar übertrifft. Die Kombination aus hoher Temperatur und gleichmäßigem Druck erzeugt einen Synergieeffekt, der die Materialeigenschaften verbessert und HIP zu einer unverzichtbaren Technologie für verschiedene Hochleistungsanwendungen macht.

Historische Entwicklung und aktuelle Anwendungen

Die Technologie des heißisostatischen Pressens (HIP) hat sich in vielen Bereichen durchgesetzt und wesentlich zur Herstellung hochwertiger Produkte und zur Entwicklung neuer Materialien beigetragen. Ursprünglich wurde sie vor allem in der Luft- und Raumfahrtindustrie eingesetzt, wo der Bedarf an Materialien mit hervorragenden mechanischen Eigenschaften und hoher Zuverlässigkeit im Vordergrund stand. Im Laufe der Zeit hat sich die HIP-Technologie auf die Bereiche Energie, Transport, Elektrotechnik, Elektronik, chemische Industrie und Metallurgie ausgeweitet.

In der Luft- und Raumfahrtindustrie wird HIP zur Herstellung von Komponenten mit komplexen Geometrien verwendet, die eine hohe Festigkeit und ein geringes Gewicht erfordern, wie z. B. Turbinenschaufeln und Strukturteile. Der Energiesektor profitiert von HIP durch die Herstellung von Komponenten für Kernreaktoren und Gasturbinen, die eine außergewöhnliche Haltbarkeit und Beständigkeit gegen hohe Temperaturen und Drücke erfordern. Im Transportwesen werden Komponenten für Automobil- und Eisenbahnsysteme hergestellt, die sowohl die Leistung als auch die Sicherheit verbessern.

Auch in der Elektrotechnik und Elektronik wird die HIP-Technologie zur Entwicklung von Hochleistungsmaterialien für elektronische Geräte und Energiesysteme eingesetzt. In der chemischen Industrie wird HIP zur Herstellung von korrosionsbeständigen Komponenten und Katalysatoren eingesetzt, während es in der Metallurgie bei der Herstellung hochfester Legierungen und der Reparatur von Metallteilen hilft.

Die Vielseitigkeit der HIP-Technologie zeigt sich auch in den sich abzeichnenden Anwendungen in neuen Bereichen. So wird sie beispielsweise für poröse Materialien, Oberflächenbehandlungen, die Herstellung hochreiner Materialien und sogar in der Lebensmittelindustrie zu Sterilisierungszwecken erforscht. Diese vielfältigen Anwendungen unterstreichen die breite Wirkung und das Potenzial der HIP-Technologie in modernen industriellen Prozessen.

Komponenten und Funktionsprinzipien von HIP-Anlagen

Schlüsselkomponenten der HIP-Anlage

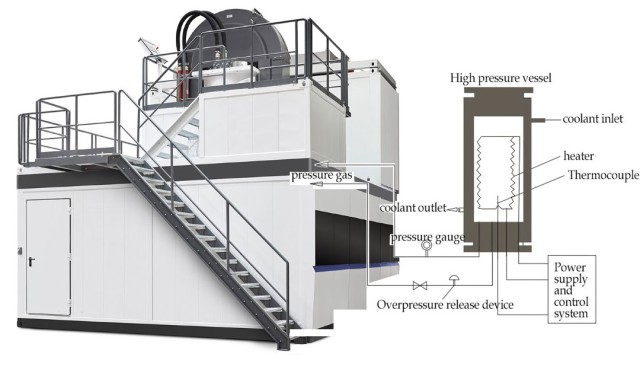

Die für die Heiß-Isostatisches-Pressen (HIP)-Technologie erforderliche Ausrüstung besteht aus mehreren entscheidenden Komponenten, die alle eine wichtige Rolle im Prozess spielen. Zu diesen Komponenten gehören ein Hochdruckbehälter, ein Heizofen, ein Kompressor, eine Vakuumpumpe, ein Gasspeichertank, ein Kühlsystem und ein Computersteuerungssystem.

- Hochdruckgefäß: Dies ist das Herzstück des HIP-Systems. Er ist so konstruiert, dass er extremen Drücken und Temperaturen standhält und den sicheren Einschluss der zu behandelnden Materialien gewährleistet.

- Heizofen: Der Ofen ist für die Erwärmung der Materialien auf die erforderliche Temperatur verantwortlich und ist für die Einleitung des Sinterprozesses entscheidend.

- Kompressor: Dieses Bauteil erzeugt den notwendigen Druck, um die Materialien zu verdichten und so ihre Gleichmäßigkeit und Dichte zu gewährleisten.

- Vakuumpumpe: Vor dem Anlegen des Drucks entfernt die Vakuumpumpe Luft und andere Gase aus dem System und schafft so eine kontrollierte Umgebung für den HIP-Prozess.

- Gas-Speicherbehälter: Er speichert das als Druckmedium verwendete Inertgas und sorgt für eine gleichmäßige Versorgung während des Pressvorgangs.

- Kühlsystem: Nach dem Pressen und Sintern kühlt das Kühlsystem die Materialien schnell ab, um unerwünschte Reaktionen zu verhindern und das Endprodukt zu stabilisieren.

- Computergesteuertes System: Verwaltet und überwacht alle Aspekte des HIP-Prozesses, von der Temperatur- und Druckregelung bis hin zur Datenerfassung und -analyse, um Präzision und Effizienz zu gewährleisten.

Alle diese Komponenten sind sorgfältig aufeinander abgestimmt und ermöglichen es der HIP-Technologie, qualitativ hochwertige, dichte und einheitliche Produkte für verschiedene Branchen zu liefern.

Prozessablauf und Verdichtungsmechanismen

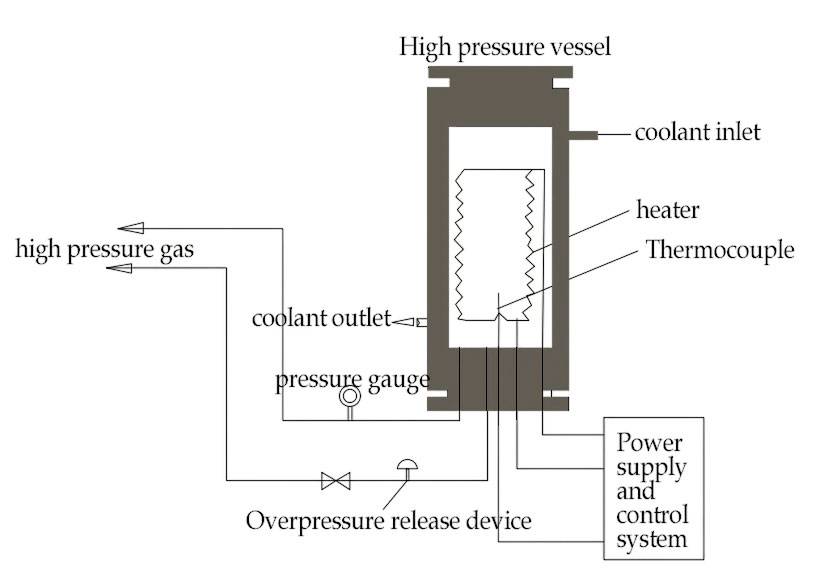

Der Prozess des Heiß-Isostatischen-Pressens (HIP) ist eine sorgfältig orchestrierte Abfolge von Schritten, die gemeinsam zur Verdichtung von Pulvermaterialien beitragen. Dieser Prozess lässt sich in drei Hauptphasen unterteilen: Annäherung und Umlagerung der Partikel, plastische Verformung und Diffusionskriechen. Jede dieser Phasen spielt eine entscheidende Rolle für das Erreichen des gewünschten Verdichtungsgrades und sie laufen oft nicht nacheinander, sondern im Tandem ab.

In der Anfangsphase,Annäherung und Umlagerung der Partikelwerden die Pulverpartikel einander angenähert und neu geordnet, um ihre Packungsdichte zu optimieren. Diese Phase ist entscheidend, um die Grundlage für die nachfolgenden Verdichtungsprozesse zu schaffen. Die Partikel bewegen sich und richten sich so aus, dass die Hohlräume minimiert und die Kontaktpunkte maximiert werden, wodurch eine kohäsivere Struktur entsteht.

Die zweite Stufe,plastische VerformungIn der zweiten Phase, der plastischen Verformung, werden die Pulverteilchen durch mechanische Belastung plastisch verformt. Diese Verformung wird durch die hohen Druck- und Temperaturbedingungen während des HIP-Prozesses begünstigt. Durch die Verformung der Partikel werden die Lücken, die durch die Umlagerungsphase entstanden sind, aufgefüllt, wodurch die Gesamtporosität des Materials weiter verringert wird.

Die letzte Stufe,Diffusionskriechenerreicht der Verdichtungsprozess seinen Zenit. Unter der anhaltend hohen Temperatur und dem hohen Druck wird die atomare Diffusion bedeutend. Diese Diffusion ermöglicht die Beseitigung von Resthohlräumen und Mikrorissen und führt zu einem Material, das nahezu vollständig dicht und frei von wesentlichen inneren Defekten ist. Der gleichzeitige Betrieb dieser Stufen gewährleistet, dass das Pulver in ein hochdichtes, homogenes und mechanisch robustes Endprodukt umgewandelt wird.

| Stufe | Beschreibung |

|---|---|

| Annäherung und Neuordnung der Partikel | Die Pulverpartikel werden einander angenähert und neu geordnet, um die Packung zu optimieren. |

| Plastische Verformung | Die Partikel verformen sich unter hohem Druck und hoher Temperatur plastisch. |

| Diffusionskriechen | Durch atomare Diffusion werden Hohlräume und Mikrorisse beseitigt und eine vollständige Verdichtung erreicht. |

Dieser mehrstufige Prozess verbessert nicht nur die mechanischen Eigenschaften des Materials, sondern gewährleistet auch die Gleichmäßigkeit des gesamten Produkts und eignet sich daher für anspruchsvolle Anwendungen in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Energiebranche.

Anwendungen der HIP-Technologie

Verdichtungsbehandlung von Gussteilen

Die Technologie des Heiß-Isostatischen-Pressens (HIP) ist sowohl für die Verdichtung neuer als auch für die Reparatur gebrauchter Gussteile von entscheidender Bedeutung, da sie deren Leistungsfähigkeit auf ein ursprüngliches Niveau zurückführt. Durch die Beseitigung interner Defekte wie Mikroporosität und Mikrorisse gewährleistet das HIP-Verfahren, dass die Gussteile die höchsten Anforderungen an die Materialleistung erfüllen. Dieses Verfahren ist besonders wichtig für Werkstoffe wie Aluminium, Titan und hochwarmfeste Legierungen, bei denen die Abkühlungsraten während des Umformprozesses zu ungleichmäßigen inneren Strukturen führen können.

Bei Titanlegierungen beispielsweise ist das HIP trotz erheblicher Fortschritte bei den Präzisionsgießverfahren nach wie vor ein unverzichtbarer Schritt in der Nachbearbeitungsphase. Die Anwendung von Gasdruck bei erhöhten Temperaturen führt zu plastischer Verformung und Diffusionsbindung, wodurch die innere Mikroporosität beseitigt und die mechanischen Eigenschaften der Gussstücke insgesamt verbessert werden.

Die Vorteile von HIP bei der Verdichtung von Gussstücken sind vielfältig. Es verbessert nicht nur die Produktkonsistenz, indem es die Schwankungen der mechanischen Eigenschaften reduziert, sondern auch die wichtigsten Leistungskennzahlen erheblich verbessert. So steigen beispielsweise die Zug- und Dehnungsfestigkeit in der Regel um etwa 5 %, während die Duktilität um bis zu 50 % verbessert werden kann. Darüber hinaus können sich die Ermüdungseigenschaften von HIP-behandelten Gussstücken um das Zehnfache verbessern, so dass eine mit Knetlegierungen vergleichbare Ermüdungslebensdauer erreicht wird. Diese Verbesserung erstreckt sich auch auf andere kritische Eigenschaften wie Kerbschlagzähigkeit, Zähigkeit und bearbeitete Oberflächengüte.

Zusammenfassend lässt sich sagen, dass HIP bei der Verdichtung von Gussteilen eine entscheidende Rolle spielt und einen Weg zur Optimierung der Gussleistung und zur Erweiterung ihrer Anwendbarkeit für neue und anspruchsvollere Anwendungen bietet.

Plattieren und Diffusionsbinden von Verbundwerkstoffen

Die Technologie des Heiß-Isostatischen Pressens (HIP) bietet fortschrittliche Methoden zur Verbesserung der Materialleistung durch Verfahren wie Plattieren und Diffusionskleben von Verbundwerkstoffen. Diese Techniken sind besonders wertvoll für das Verbinden unterschiedlicher Materialien, was die Gesamtfestigkeit und Haltbarkeit von Komponenten erheblich verbessern kann.

Diffusionskleben: Ein vielseitiges Verfahren

Das Diffusionskleben, ein Schlüsselaspekt der HIP-Technologie, ermöglicht das nahtlose Verbinden ähnlicher und ungleicher Werkstoffe, ob in Pulver- oder in fester Form. Dieses Verfahren macht herkömmliche Schweißverfahren überflüssig und reduziert die Anzahl der Schweißnähte und die damit verbundenen Kontrollen. Das Ergebnis ist ein zuverlässigeres und kostengünstigeres Herstellungsverfahren.

Plattieren: Optimierung des Materialeinsatzes

Cladding durch HIP ermöglicht die Herstellung von Komponenten mit hochwertigen oder teuren Materialien nur in kritischen Bereichen. Dieser strategische Materialeinsatz senkt nicht nur die Gesamtkosten, sondern stellt auch sicher, dass die anspruchsvollsten Bereiche des Bauteils die hochwertigsten Materialien erhalten. In der Luft- und Raumfahrt kann dies beispielsweise bedeuten, dass leichte Legierungen in unkritischen Bereichen und hochfeste Legierungen in Bereichen mit extremer Beanspruchung verwendet werden.

Vorteile von HIP Cladding und Diffusionskleben

| Vorteil | Beschreibung |

|---|---|

| Verringerung der Schweißnähte | Eliminiert oder reduziert die Anzahl der Schweißnähte und minimiert so potenzielle Fehlerstellen. |

| Kosteneffizienz | Optimiert den Materialeinsatz und reduziert den Bedarf an teuren Legierungen. |

| Verbesserte Leistung | Verbessert die Gesamtfestigkeit und Haltbarkeit der Komponenten durch nahtlose Verbindung. |

| Vielseitigkeit | Geeignet für eine breite Palette von Materialien, einschließlich feuerfester und hochfester Legierungen. |

Zusammenfassend lässt sich sagen, dass HIP-Plattieren und Diffusionsverbundkleben transformative Prozesse sind, die nicht nur die Materialleistung verbessern, sondern auch erhebliche wirtschaftliche und betriebliche Vorteile bieten. Ganz gleich, ob sie zum Verbinden zweier Teile oder zur Herstellung von Schichtstrukturen eingesetzt werden, diese Techniken sind für die Weiterentwicklung der Möglichkeiten moderner Technik und Fertigung unerlässlich.

Pulverkonsolidierung in verschiedenen Materialien

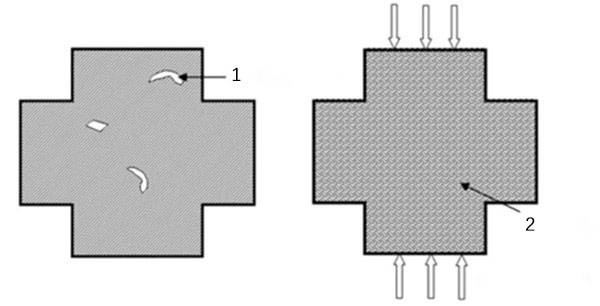

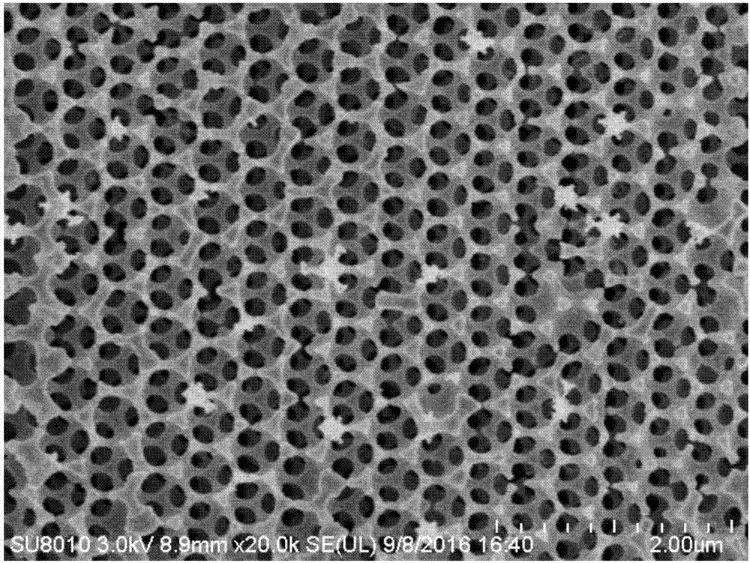

Heißisostatisches Pressen (HIP) ist ein vielseitiges Verfahren zur Verfestigung einer breiten Palette von Werkstoffen, darunter Hochtemperaturlegierungen, Hartmetall, Schnellarbeitsstahl, Keramik und Titanlegierungen. Dieses Verfahren verbessert die Leistung dieser Werkstoffe erheblich und senkt die Herstellungskosten, was es zu einer attraktiven Alternative zu herkömmlichen Guss- oder Verformungsverfahren macht.

Wichtige Werkstoffe, die von HIP profitieren

| Werkstofftyp | Anwendungsbereiche | Leistungsverbesserungen |

|---|---|---|

| Hochtemperatur-Legierungen | Luft- und Raumfahrt, Energie, Transport | Erhöhte Festigkeit und Haltbarkeit |

| Gesintertes Hartmetall | Schneidwerkzeuge, Bergbauausrüstung | Erhöhte Härte und Verschleißfestigkeit |

| Hochgeschwindigkeitsstahl | Werkzeugmaschinen, Schneidinstrumente | Verbesserte Schnittleistung |

| Keramische Werkstoffe | Elektronik, Automobilindustrie, medizinische Geräte | Bessere thermische und elektrische Eigenschaften |

| Titan-Legierungen | Luft- und Raumfahrt, medizinische Implantate | Geringeres Gewicht und verbesserte Biokompatibilität |

Prozessschritte bei der HIP-Konsolidierung

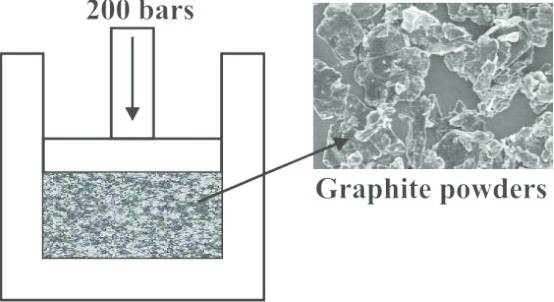

- Vorbereitung: Das Pulver wird mit einem flüchtigen Bindemittel gemischt und unter Druck bei Umgebungstemperatur in die gewünschte Form gebracht. Eine kontrollierte Atmosphäre mit Schutzgasen ist für diesen Schritt unerlässlich.

- Erwärmung und Verfestigung: Das Material wird bis knapp unter seinen Schmelzpunkt erhitzt, wodurch die Bildung martensitischer kristalliner Mikrostrukturen aktiviert wird.

- Partikelverschmelzung: Die Partikel werden dichter und verschmelzen schließlich miteinander, ein Prozess, der durch Flüssigphasensintern (LPS) beschleunigt werden kann.

- Erstarrung: Das Material kühlt ab und verfestigt sich, wodurch eine einzige, einheitliche Masse mit verbesserten Eigenschaften entsteht.

Durch die Konsolidierung dieser Materialien mittels HIP kann die Industrie qualitativ hochwertigere und leistungsfähigere Komponenten herstellen, was HIP zu einer unverzichtbaren Technologie in der modernen Fertigung macht.

Aufkommende Anwendungen in neuen Bereichen

Die Technologie des heißisostatischen Pressens (HIP) ist nicht nur auf traditionelle industrielle Anwendungen beschränkt, sondern wird auch in neuen Bereichen aktiv erforscht, wodurch sich ihr Anwendungsbereich und Nutzen erweitert. Einer der vielversprechendsten Bereiche ist die Verwendung von HIP bei der Behandlung poröser Materialien. Durch die Anwendung von gleichmäßigem Druck und hohen Temperaturen kann HIP Poren und Mikrorisse wirksam schließen und so die strukturelle Integrität und Leistung dieser Materialien verbessern.

Bei der Oberflächenbehandlung bietet HIP eine einzigartige Lösung zur Verbesserung der Haltbarkeit und Funktionalität von Oberflächen. Mit dieser Technologie lassen sich harte, verschleißfeste Beschichtungen auf Bauteilen erzeugen, die deren Lebensdauer in rauen Umgebungen erheblich verlängern. Darüber hinaus wird HIP bei der Herstellung von hochreinen Materialien eingesetzt, wo seine Fähigkeit, eine gleichmäßige Verdichtung zu erreichen, entscheidend für die Herstellung von Materialien mit außergewöhnlicher Reinheit und Homogenität ist.

Eine weitere interessante Anwendung von HIP findet sich in der Lebensmittelindustrie, wo es für Sterilisationszwecke untersucht wird. Die Hochdruck- und Hochtemperaturbedingungen, die das HIP bietet, können Mikroorganismen wirksam abtöten, was es zu einer potenziellen Alternative zu herkömmlichen Sterilisationsmethoden macht. Diese Anwendung unterstreicht nicht nur die Vielseitigkeit der HIP-Technologie, sondern eröffnet auch neue Wege für ihren Einsatz zur Gewährleistung der Lebensmittelsicherheit und -qualität.

| Anwendungsbereich | Spezifische Anwendung von HIP |

|---|---|

| Poröse Materialien | Schließen von Poren und Mikrorissen, Verbesserung der strukturellen Integrität |

| Oberflächenbehandlungen | Erzeugen harter, verschleißfester Beschichtungen, Verlängerung der Nutzungsdauer |

| Hochreine Materialvorbereitung. | Gleichmäßige Verdichtung, Herstellung hochreiner Materialien |

| Lebensmittelindustrie | Sterilisation, Gewährleistung von Lebensmittelsicherheit und -qualität |

Diese neu entstehenden Anwendungen zeigen die Anpassungsfähigkeit und das Innovationspotenzial der HIP-Technologie und lassen vermuten, dass ihr Einfluss in verschiedenen Branchen weiter zunehmen wird.

Schlussfolgerung und Zukunftsaussichten

Einfluss auf die moderne Produktionstechnologie

Die Technologie des heißisostatischen Pressens (HIP) hat die moderne Produktion erheblich beeinflusst, die Entwicklung innovativer Materialien gefördert und ihren Einfluss auf zahlreiche technische Bereiche ausgeweitet. Diese Technologie, bei der inerte Gase wie Stickstoff und Argon eingesetzt werden, um unter hohen Temperaturen einen gleichmäßigen Druck auszuüben, hat die Verfahren zur Materialverdichtung revolutioniert. Die daraus resultierenden Materialien weisen eine außergewöhnliche Dichte, Gleichmäßigkeit und Leistung auf, die für fortschrittliche Anwendungen in Bereichen wie Luft- und Raumfahrt, Energie und Elektronik entscheidend sind.

Einer der wichtigsten Beiträge der HIP-Technologie ist ihre Fähigkeit, Pulver ohne zusätzliche Bindemittel oder Sinterhilfsmittel zu vollständig dichten Materialien zu verdichten. Diese Fähigkeit ist besonders wertvoll bei der Herstellung von Hochtemperaturlegierungen, Hartmetallen und keramischen Werkstoffen, bei denen es auf hohe Dichte und Festigkeit ankommt. Der Prozess umfasst drei primäre Phasen - die Annäherung und Umlagerung von Partikeln, die plastische Verformung und das Diffusionskriechen -, die alle gleichzeitig ablaufen, um eine optimale Verdichtung zu erreichen.

Darüber hinaus hat die HIP-Technologie neue Anwendungen in aufstrebenden Bereichen gefunden, wie z. B. die Behandlung poröser Materialien und die Herstellung hochreiner Materialien. So wird beispielsweise der Einsatz bei der Sterilisierung von Lebensmitteln erforscht, was ihre Vielseitigkeit und ihr Potenzial über die traditionellen industriellen Anwendungen hinaus unter Beweis stellt. Die Fähigkeit von HIP, gebrauchte Gussteile zu reparieren und zu verdichten, so dass sie wieder ein nahezu neues Leistungsniveau erreichen, unterstreicht seinen Wert in der modernen Fertigung.

Zusammenfassend lässt sich sagen, dass die Rolle der HIP-Technologie in der modernen Produktion sehr vielfältig ist. Sie treibt den Fortschritt in der Materialwissenschaft voran und erweitert ihren Nutzen in einer Vielzahl von Branchen. Ihre kontinuierliche Weiterentwicklung und Anpassungsfähigkeit versprechen, in Zukunft noch mehr innovative Anwendungen zu erschließen.

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Ähnliche Artikel

- Additive Fertigung für isostatisches Pressen: Brücke zwischen neuer Technologie und traditioneller Fertigung

- Erforschung der Anwendungen des isostatischen Pressens

- Automatische Arbeitsschritte der isostatischen Presse

- Anwendung der Technologie des heißisostatischen Pressens bei der Herstellung von Spezialkeramik

- Kaltisostatisches Pressen (CIP): Ein bewährtes Verfahren für die Herstellung von Hochleistungsteilen