Einführung in Atmosphärenöfen

Merkmale und Komponenten

Ein Atmosphärenofen zeichnet sich dadurch aus, dass er eine bestimmte Temperatur aufrechterhalten und eine künstlich hergestellte Atmosphäre in den Ofen einbringen kann. Diese kontrollierte Umgebung ist für verschiedene Wärmebehandlungsverfahren, wie z. B. Gasaufkohlung, Karbonitrierung, Blankabschrecken, Glühen und Normalisieren, unerlässlich. Diese Verfahren sind entscheidend für die Veränderung der mechanischen Eigenschaften von Werkstoffen, wie z. B. die Erhöhung der Härte oder die Verbesserung der Duktilität.

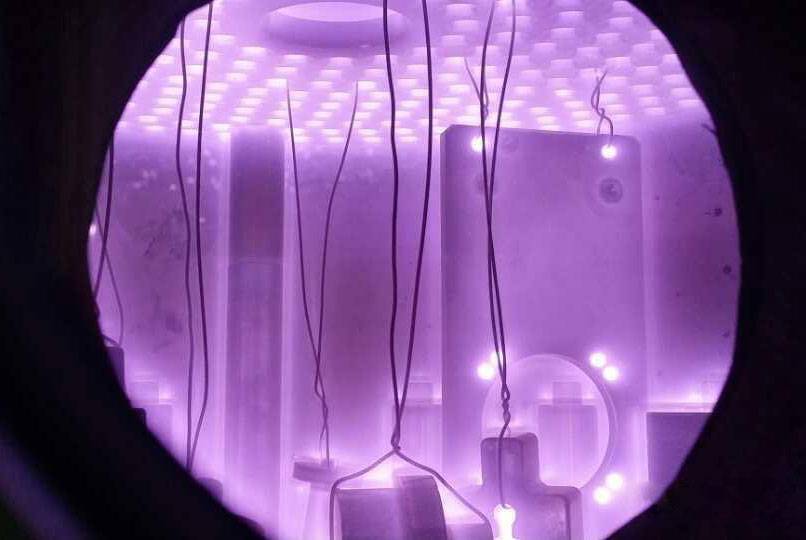

Der Atmosphärenofen besteht in erster Linie aus mehreren wichtigen Komponenten:

-

Ofenkörper: Die Hauptstruktur, in der die Heizelemente und die Werkstücke untergebracht sind. Er ist so konstruiert, dass er hohen Temperaturen standhält und die Integrität der Atmosphäre im Inneren aufrechterhält.

-

Mobiler Rahmen der Auskleidung: Dazu gehören die Wasser- und Gassysteme, die für die Kühlung und Aufrechterhaltung der Atmosphäre unerlässlich sind. Der mobile Rahmen ermöglicht eine flexible Positionierung und Bewegung der Ofenkomponenten.

-

Widerstandsdraht-Heizsystem: Eine Reihe von Widerstandsdrähten, die Wärme erzeugen, die für das Erreichen der erforderlichen Temperatur für die Wärmebehandlungsprozesse entscheidend ist.

-

Temperaturregelungs- und Anzeigesystem: Dieses System ist für die Überwachung und Regulierung der Temperatur im Ofen unerlässlich. Es sorgt dafür, dass die Temperatur konstant und innerhalb der für den jeweiligen Wärmebehandlungsprozess erforderlichen Parameter bleibt.

Jede dieser Komponenten spielt eine wichtige Rolle bei der Gewährleistung der Effizienz und Effektivität des Atmosphärenofens und macht ihn zu einem vielseitigen Werkzeug für industrielle Wärmebehandlungsanwendungen.

Vorkehrungen für einen sicheren Betrieb

Erdung und Installation

Eine ordnungsgemäße Erdung und Installation sind für den sicheren Betrieb von Atmosphärenöfen von entscheidender Bedeutung. Der Ofen und sein Schaltschrank müssen als Ganzes geerdet werden, um die elektrische Sicherheit zu gewährleisten. Der Erdungswiderstand des Erdungsdrahtes sollte sorgfältig eingehalten werden, mit einem empfohlenen maximalen Widerstand von weniger als 4 Ω. Dieser niedrige Widerstand stellt sicher, dass alle elektrischen Fehler effektiv zur Erde abgeleitet werden, um potenzielle Gefahren zu vermeiden.

Bei der Installation des Widerstandsdrahtes ist unbedingt darauf zu achten, dass er mit Vorsicht behandelt wird. Die Anwendung von übermäßiger Kraft während der Installation kann zu einem Bruch führen, was nicht nur die Integrität des Erdungssystems beeinträchtigt, sondern auch das Risiko eines elektrischen Schlags oder einer Fehlfunktion des Geräts birgt. Daher sollten Installateure übermäßige Gewaltanwendung vermeiden und sicherstellen, dass das Kabel gleichmäßig und sicher verlegt wird.

Die Bedeutung des Erdungswiderstandes und das richtige Installationsverfahren werden in der nachstehenden Tabelle näher erläutert:

| Aspekt | Einzelheiten |

|---|---|

| Erdungswiderstand | Sollte weniger als 4 Ω betragen, um eine effektive Fehlerableitung zu gewährleisten. |

| Installationskraft | Vermeiden Sie übermäßigen Kraftaufwand, um Drahtbrüche zu vermeiden und die Systemintegrität zu erhalten. |

Eine ordnungsgemäße Erdung und sorgfältige Installation schützt nicht nur das Gerät, sondern auch die Bediener vor potenziellen elektrischen Gefahren und erhöht so die allgemeine Sicherheit und Betriebseffizienz.

Vorbereitung des Werkstücks

Bevor der Werkstückwagen in den Ofen gestellt wird, ist eine sorgfältige Vorbereitung unabdingbar, um eine optimale Leistung und Sicherheit des Ofens zu gewährleisten. Der erste Schritt besteht in einer gründlichen Reinigung des Werkstückwagens, um alle Oberflächenverunreinigungen wie Schmutz, Öl oder Ablagerungen zu entfernen. Dies ist von entscheidender Bedeutung, da diese Verunreinigungen mit der Ofenatmosphäre reagieren können, was zu unerwünschten chemischen Reaktionen oder sogar zur Verunreinigung der gesamten Werkstückcharge führen kann.

Nach der Reinigung muss der Werkstückwagen vollständig getrocknet werden. Feuchtigkeit, sofern vorhanden, kann mehrere Probleme verursachen. Sie kann zu örtlicher Dampfbildung führen, was eine ungleichmäßige Erwärmung oder sogar eine Beschädigung der Ofenkomponenten zur Folge haben kann. Außerdem kann Feuchtigkeit mit der Ofenatmosphäre interagieren und die gewünschten Wärmebehandlungsbedingungen verändern. Bei Verfahren wie der Gasaufkohlung oder dem Karbonitrieren können selbst Spuren von Feuchtigkeit das Kohlenstoffpotenzial der Atmosphäre erheblich beeinträchtigen und so die Qualität des Endprodukts gefährden.

Zusammenfassend lässt sich sagen, dass eine ordnungsgemäße Werkstückvorbereitung Folgendes umfasst:

- Reinigung: Entfernen aller Oberflächenverunreinigungen.

- Trocknen: Sicherstellen, dass der Werkstückwagen völlig frei von Feuchtigkeit ist.

Diese sorgfältige Vorgehensweise schützt nicht nur den Ofen, sondern gewährleistet auch die Konsistenz und Qualität des Wärmebehandlungsprozesses.

Ofenkern und Reaktionskasten

Die genaue Positionierung des Ofenkerns ist für die optimale Leistung eines Atmosphärenofens entscheidend. Der Ofenkern, oft das Herzstück des Heizprozesses, muss genau ausgerichtet sein, um eine gleichmäßige Wärmeverteilung zu ermöglichen und mögliche Schäden an den internen Komponenten zu vermeiden. Diese Genauigkeit ist besonders wichtig bei Vorgängen wie der Gasaufkohlung, bei der schon kleine Ausrichtungsfehler zu einer ungleichmäßigen Behandlung der Werkstücke führen können.

Der Reaktionskasten, eine weitere kritische Komponente, muss sicher und vertikal aufgehängt sein. Diese vertikale Aufhängung gewährleistet, dass die Reaktionsprozesse innerhalb des Kastens reibungslos und ohne Störungen ablaufen. Jede Abweichung von dieser vertikalen Aufhängung kann zu ungleichmäßigen Reaktionen führen, die möglicherweise zu mangelhaften Behandlungsergebnissen oder sogar zu Sicherheitsrisiken führen. So ist beispielsweise beim Karbonitrieren, einem Verfahren, bei dem sowohl Kohlenstoff als auch Stickstoff in das Werkstück diffundieren, die Aufrechterhaltung der vertikalen Aufhängung des Reaktionskastens von entscheidender Bedeutung, um die gewünschten metallurgischen Eigenschaften zu erzielen.

Zusammenfassend lässt sich sagen, dass die sorgfältige Beachtung der Positionierung des Ofenkerns und der vertikalen Aufhängung des Reaktionskastens unverzichtbare Aspekte für den sicheren und effektiven Betrieb eines Atmosphärenofens sind. Diese Praktiken verbessern nicht nur die Qualität der Wärmebehandlungsprozesse, sondern vermindern auch die mit einer unsachgemäßen Einrichtung verbundenen Risiken.

Störungserkennung und -behandlung

Beim Betrieb eines Atmosphärenofens ist es von entscheidender Bedeutung, auf alle Anzeichen einer Fehlfunktion zu achten. Insbesondere, wenn Getriebeteile werden verklemmt , Endschalter nicht einrasten, oder Steuersysteme ein unregelmäßiges Verhalten zeigen, ist sofortiges Handeln erforderlich. Der erste Schritt in solchen Szenarien ist alle Vorgänge anzuhalten um weitere Schäden oder Sicherheitsrisiken zu vermeiden.

Um diese Probleme wirksam in den Griff zu bekommen, sollten die Betreiber einen systematischen Ansatz verfolgen:

- Sofortiger Halt: Stoppen Sie den Betrieb des Ofens, sobald ein Fehler entdeckt wird.

- Diagnostische Prüfung: Führen Sie eine gründliche Inspektion durch, um die Ursache des Problems zu ermitteln.

- Manuelle Überbrückung: Verwenden Sie die manuelle Steuerung, um das System sicher zum Stillstand zu bringen, wenn die automatische Steuerung nicht reagiert.

- Störungsbeseitigung: Beheben Sie das festgestellte Problem, indem Sie fehlerhafte Komponenten reparieren oder austauschen.

- System zurücksetzen: Setzen Sie das System nach der Behebung des Fehlers zurück und führen Sie einen Testlauf durch, um den normalen Betrieb sicherzustellen.

Durch die Einhaltung dieser Schritte können die Betreiber die Risiken minimieren und den sicheren und effizienten Betrieb des Atmosphärenofens gewährleisten.

Reinigung nach dem Betrieb

Nachdem die Ofenbeschickung freigegeben wurde, muss unbedingt sichergestellt werden, dass der Trichterverschluss sicher geschlossen ist. Dieser Schritt ist von entscheidender Bedeutung, um zu verhindern, dass Restmaterial austritt und möglicherweise Gefahren verursacht. Nach Beendigung des Ladevorgangs ist eine sorgfältige Reinigung von verbrauchtem Material oder Graphit, das möglicherweise auf die Zugstange der Endwand gestreut wurde, unerlässlich.

Der Reinigungsprozess umfasst mehrere Schritte, um sicherzustellen, dass der Ofen in optimalem Zustand bleibt:

-

Inspektion und Entfernung: Untersuchen Sie die Endwand-Zugstange sorgfältig auf Ablagerungen oder Graphitpartikel. Verwenden Sie geeignete Werkzeuge, um diese Materialien zu entfernen, ohne die Stange oder umliegende Komponenten zu beschädigen.

-

Gründliche Reinigung: Nachdem Sie sichtbare Ablagerungen entfernt haben, führen Sie eine gründliche Reinigung mit einer weichen Bürste oder Druckluft durch, um sicherzustellen, dass keine Partikel zurückbleiben. Dieser Schritt ist unerlässlich, um eine mögliche Verunreinigung bei späteren Arbeiten zu vermeiden.

-

Überprüfung: Überprüfen Sie abschließend, ob die Reinigung wirksam war, indem Sie eine Sichtprüfung durchführen und sicherstellen, dass keine Fremdkörper auf der Zugstange zurückgeblieben sind. Dies gewährleistet die Langlebigkeit und Effizienz des Ofens.

Durch die Einhaltung dieser Reinigungsverfahren nach dem Betrieb können die Bediener die Integrität und Leistung des Atmosphärenofens aufrechterhalten und einen sicheren und effektiven zukünftigen Betrieb gewährleisten.

Temperaturmanagement

Ein ordnungsgemäßes Temperaturmanagement ist für den sicheren und effektiven Betrieb von Atmosphärenöfen von entscheidender Bedeutung. Die Höchsttemperatur bezieht sich auf die Oberflächentemperatur des Heizelements, die in der Regel 100 °C höher ist als die Temperatur des umgebenden Mediums oder die Temperatur des zu erhitzenden Materials. Dieser Temperaturunterschied ist wichtig, um eine effiziente Wärmeübertragung zu gewährleisten und eine Überhitzung zu vermeiden.

Um optimale Temperaturbedingungen aufrechtzuerhalten, ist eine Überlastung des Ofens unbedingt zu vermeiden. Eine Überlastung kann zu verschiedenen Problemen führen, unter anderem

- Reduzierter Wirkungsgrad: Eine Überlastung kann dazu führen, dass das Heizelement härter als nötig arbeitet, was zu Ineffizienzen und erhöhtem Energieverbrauch führt.

- Mögliche Schäden: Längerer Betrieb unter Überlastbedingungen kann das Heizelement und andere kritische Komponenten beschädigen, was kostspielige Reparaturen oder Ersatz erforderlich macht.

- Sicherheitsrisiken: Eine Überlastung erhöht das Risiko der Überhitzung, was zu Sicherheitsrisiken wie Feuer oder Geräteausfall führen kann.

Um diese Probleme zu vermeiden, sollten die Betreiber die folgenden Richtlinien befolgen:

- Regelmäßige Überwachung der Temperatur: Verwenden Sie das Temperaturkontroll- und Anzeigesystem, um die Temperatur des Ofens kontinuierlich zu überwachen.

- Beladung entsprechend anpassen: Achten Sie darauf, dass die Beladung des Ofens die empfohlene Kapazität nicht überschreitet.

- Vorbeugende Wartung durchführen: Überprüfen und warten Sie das Heizsystem regelmäßig, um sicherzustellen, dass es innerhalb sicherer Parameter arbeitet.

Durch sorgfältiges Temperaturmanagement und Vermeidung von Überlastungen können Betreiber die Langlebigkeit und Zuverlässigkeit ihrer Atmosphärenöfen erhöhen.

Vermeidung von reaktiven Materialien

Beim Betrieb eines Atmosphärenofens ist es von entscheidender Bedeutung, dass keine Materialien eingeführt werden, die mit den Heizelementen reagieren könnten. Solche Reaktionen können zu unvorhersehbaren Ergebnissen führen, einschließlich möglicher Schäden am Ofen und unsicherer Arbeitsbedingungen. Die Heizelemente in einem Atmosphärenofen sind so konzipiert, dass sie bestimmten Bedingungen standhalten, und das Einbringen reaktiver Materialien kann ihre Integrität und Effizienz beeinträchtigen.

Um solche Probleme zu vermeiden, sollten Sie immer sicherstellen, dass die zu erhitzenden Produkte gründlich auf ihre Kompatibilität mit den Heizelementen des Ofens geprüft werden. Diese Vorsichtsmaßnahme ist besonders wichtig, wenn es sich um Materialien handelt, die bekanntermaßen mit gängigen Heizelementen wie Widerstandsdrähten reagieren. Auf diese Weise schützen Sie nicht nur den Ofen, sondern gewährleisten auch die Sicherheit und Zuverlässigkeit des Wärmebehandlungsprozesses.

Darüber hinaus kann ein umfassendes Verständnis der chemischen Eigenschaften der zu verarbeitenden Materialien bei der Identifizierung potenzieller Reaktanten helfen. Dieses Wissen kann genutzt werden, um ein sicheres Betriebsverfahren zu entwickeln, das reaktive Materialien vom Erhitzungsprozess ausschließt. Indem Sie bei der Materialauswahl proaktiv vorgehen, können Sie das Risiko unerwünschter Reaktionen erheblich verringern und die Langlebigkeit Ihres Atmosphärenofens sicherstellen.

Wartung von wassergekühlten Systemen

Um die optimale Leistung eines wassergekühlten Systems zu gewährleisten, sind regelmäßige monatliche Inspektionen unerlässlich. Bei diesen Inspektionen müssen alle Komponenten, einschließlich der Wasserpumpen, Kühltürme und Wasserleitungen, überprüft werden, um sicherzustellen, dass sie ordnungsgemäß funktionieren. Eine regelmäßige Reinigung des Systems hilft außerdem, Verstopfungen und Schäden zu vermeiden, die den Kühlprozess stören können.

In Fällen, in denen eine Serpentinen-Kühlwasserleitung verstopft ist, muss sofort gehandelt werden. Der erste Schritt besteht darin, die Wasserleitung von der Wasserquelle abzutrennen, um weitere Probleme zu vermeiden. Nach dem Abklemmen sollte das System gründlich entleert werden. Um die Verstopfung zu beseitigen, kann man mit Druckluft durch die Rohre blasen, um die Ablagerungen zu entfernen. Alternativ kann eine verdünnte Essigsäurelösung zum Spülen verwendet werden, die hilft, mineralische Ablagerungen, die sich im Laufe der Zeit angesammelt haben, aufzulösen und zu entfernen.

Darüber hinaus ist es wichtig, alle Schnittstellen und Verbindungen innerhalb des Kühlwassersystems zu überprüfen. Wenn sichergestellt ist, dass es keine Leckagen oder Wassereinbrüche gibt, können mögliche Systemausfälle vermieden werden. Regelmäßiges Ersetzen oder Auffüllen des Kühlwassers trägt ebenfalls dazu bei, Probleme im Zusammenhang mit Korrosion und Kalkablagerungen zu verringern und so die Effizienz und Langlebigkeit des Systems zu erhalten.

Handhabung von Vakuumsystemen

Der Betrieb eines Atmosphärenofens erfordert ein sorgfältiges Management des Vakuumsystems, um Sicherheit und Effizienz zu gewährleisten. Das Vakuumsystem, das den Vakuumbehälter, verschiedene Pumpentypen (mechanische, Booster-, Diffusions-, Turbomolekular- und Haltepumpen), die dazugehörigen Rohrverteiler und eine Reihe von Ventilen (mechanische Pumpe, Hochvakuumisolierung, Vakuumablass- und Vorvakuumventile) umfasst, spielt eine entscheidende Rolle bei der Aufrechterhaltung der kontrollierten Umgebung innerhalb des Ofens. Darüber hinaus sind Vakuummessgeräte wie Molekülzähler und Fallen integrale Bestandteile, die zur Überwachung und Aufrechterhaltung der Vakuumintegrität beitragen.

Bei der Verwaltung des Vakuumsystems müssen plötzliche Störungen, die die Integrität des Systems beeinträchtigen könnten, unbedingt vermieden werden. So sollte beispielsweise die Ofentemperatur schrittweise erhöht werden, um schnelle Druckänderungen zu vermeiden, die die Vakuumkomponenten beschädigen könnten. Ebenso sollte die Ofentür während des Betriebs des Vakuumsystems niemals abrupt geöffnet werden, da dies zu einem raschen Einströmen des atmosphärischen Drucks führen könnte, was wiederum ein mechanisches Versagen oder Sicherheitsrisiken zur Folge haben könnte.

Um das Vakuumsystem effektiv zu warten, müssen die Bediener einige bewährte Verfahren einhalten:

- Allmähliche Temperaturanpassungen: Stellen Sie sicher, dass Temperaturänderungen im Ofen schrittweise vorgenommen werden, um plötzliche Druckschwankungen zu vermeiden.

- Kontrollierte Bedienung der Tür: Betätigen Sie die Ofentür immer mit Bedacht und stellen Sie sicher, dass sie nur geöffnet wird, wenn das Vakuumsystem ordnungsgemäß belüftet und drucklos ist.

- Regelmäßige Wartung: Führen Sie regelmäßige Inspektionen und Wartungen aller Komponenten des Vakuumsystems, einschließlich der Pumpen, Ventile und Messgeräte, durch, um deren optimale Leistung und Langlebigkeit zu gewährleisten.

- Bedienerschulung: Bieten Sie den Bedienern eine umfassende Schulung an, damit sie die kritische Rolle des Vakuumsystems und die richtigen Verfahren für dessen Handhabung verstehen.

Durch Befolgung dieser Richtlinien können die Bediener den sicheren und effizienten Betrieb des Atmosphärenofens gewährleisten, das Risiko von Schäden am Vakuumsystem minimieren und eine kontrollierte Umgebung für präzise Wärmebehandlungen aufrechterhalten.

Gefährliche Atmosphären

Der Betrieb von Atmosphärenöfen birgt aufgrund des Vorhandenseins gefährlicher Atmosphären mehrere inhärente Risiken. Diese Risiken können systematisch in drei Haupttypen eingeteilt werden: Feuer, Explosion und Toxizität.

Brandgefahren:

Eine der unmittelbarsten Gefahren ist die Brandgefahr. Wenn die Atmosphäre im Ofen mehr als 4 % brennbare Gase enthält, wird sie leicht entzündlich. Zu den wichtigsten brennbaren Gasen gehören Wasserstoff (H₂), Kohlenmonoxid (CO), Methan (CH₄) und andere Kohlenwasserstoffbrenngase. Diese Gase können sich unter den richtigen Bedingungen entzünden, wenn sie in erheblichen Konzentrationen vorhanden sind, und stellen eine ernsthafte Gefahr für Geräte und Personal dar.

Explosionsgefahren:

Neben Feuer kann die Atmosphäre in einem Ofen auch zu explosiven Bedingungen führen. Dies ist der Fall, wenn sich brennbare Gase in bestimmten Verhältnissen und unter bestimmten Umgebungsbedingungen, z. B. bei erhöhten Temperaturen oder Drücken, mit Luft vermischen. Die daraus resultierende Explosion kann katastrophale Schäden verursachen, was unterstreicht, wie wichtig eine genaue Überwachung und Kontrolle der Gaszusammensetzung ist.

Bedenken hinsichtlich der Toxizität:

Schließlich enthalten viele Ofenatmosphären giftige Gase, von denen Kohlenmonoxid (CO) eines der häufigsten ist. Die Exposition gegenüber diesen giftigen Gasen kann zu schwerwiegenden Gesundheitsproblemen führen, einschließlich Atemproblemen und sogar zum Tod, wenn sie nicht richtig behandelt wird. Die Sicherstellung einer angemessenen Belüftung und der Einsatz von Gaswarnsystemen sind entscheidende Maßnahmen zur Minderung dieses Risikos.

Das Verständnis und der Umgang mit diesen Gefahren ist für den sicheren und effektiven Betrieb von Atmosphärenöfen unerlässlich.

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Ähnliche Artikel

- Erkundung der Verwendung eines Kammerofens für Industrie- und Laboranwendungen

- Die Vorteile von Öfen mit kontrollierter Atmosphäre für Sinter- und Glühprozesse

- Der stille Saboteur in Ihrem Ofen: Warum Ihre Wärmebehandlung fehlschlägt und wie Sie sie beheben können

- Öfen mit Wasserstoffatmosphäre: Anwendungen, Sicherheit und Wartung

- Wie Öfen mit kontrollierter Atmosphäre die Qualität und Konsistenz der Wärmebehandlung verbessern