Einführung in Atmosphärenöfen

Willkommen zu unserem umfassenden Leitfaden überAtmosphärenöfeneiner Schlüsseltechnologie im Bereich der kontrollierten Wärmebehandlung. Atmosphärenöfen spielen eine entscheidende Rolle in verschiedenen industriellen Prozessen, da sie durch den Einsatz kontrollierter Atmosphären eine präzise Steuerung der Wärmebehandlungsumgebung ermöglichen. Dieser Leitfaden befasst sich mit den grundlegenden Prinzipien dieser fortschrittlichen Systeme und untersucht ihre Schlüsselkomponenten, verschiedenen Typen und komplizierten Funktionsmechanismen. Unabhängig davon, ob Sie in der Metallurgie, der Fertigung oder der Forschung tätig sind, kann das Verständnis der Möglichkeiten und Anwendungen von Atmosphärenöfen Ihre Prozesse erheblich verbessern und Effizienz und Qualität gewährleisten. Begleiten Sie uns, wenn wir die Komplexität dieser unverzichtbaren industriellen Werkzeuge und ihre transformative Wirkung in verschiedenen Sektoren entschlüsseln.

Schlüsselkomponenten von Atmosphärenöfen

Atmosphärenöfen sind hochentwickelte Geräte, die für präzise Wärmebehandlungsprozesse unter kontrollierten atmosphärischen Bedingungen entwickelt wurden. Diese Öfen sind in verschiedenen Industriezweigen unverzichtbar, z. B. in der Metallurgie, Keramik und Elektronik, wo die Aufrechterhaltung bestimmter Umgebungsbedingungen während des Erhitzens entscheidend ist. Im Folgenden werden die wichtigsten Komponenten eines Atmosphärenofens und ihre Funktionen näher erläutert:

1. Heizkammer

Die Heizkammer ist das Kernstück eines Atmosphärenofens, in dem die Materialien einer Wärmebehandlung unterzogen werden. Sie besteht aus hochtemperaturbeständigen Materialien wie hochschmelzenden Metallen oder Keramik und ist so konstruiert, dass sie extremen Temperaturen standhält, die in der Regel von 100 °C bis über 1000 °C reichen. Die Isolationseigenschaften der Kammermaterialien tragen dazu bei, eine gleichmäßige Temperaturverteilung aufrechtzuerhalten, wodurch gleichmäßige Wärmebehandlungsergebnisse gewährleistet werden.

2. Gasversorgungssystem

Das Gasversorgungssystem ist entscheidend für die Schaffung und Aufrechterhaltung der gewünschten Atmosphäre im Ofen. Dieses System umfasst Gasflaschen mit Gasen wie Stickstoff, Argon, Wasserstoff oder einer Kombination dieser Gase sowie Druckregler, Durchflussmesser und Verteilungsleitungen. Die präzise Steuerung der Gasdurchflussmengen und -mischungen ist unerlässlich, um Oxidation, Entkohlung oder andere unerwünschte chemische Reaktionen während des Erhitzungsprozesses zu verhindern.

3. Atmosphären-Regelsystem

Das Atmosphärensteuerungssystem ist das Gehirn des Ofens und steuert die Zusammensetzung, den Durchfluss und den Druck der Gase in der Kammer. Moderne Systeme verwenden computergesteuerte Kontrollen, um die Parameter in Echtzeit anzupassen und sicherzustellen, dass die Atmosphäre während des gesamten Prozesses konstant bleibt. Dieses Maß an Kontrolle ist unerlässlich, um wiederholbare und zuverlässige Ergebnisse zu erzielen, insbesondere bei Anwendungen wie Glühen, Sintern und Löten.

4. Sicherheitsmechanismen

Sicherheit ist bei jedem Hochtemperaturprozess von größter Bedeutung. Atmosphärenöfen sind mit zahlreichen Sicherheitsfunktionen ausgestattet, um Unfälle zu vermeiden und die Sicherheit des Bedieners zu gewährleisten. Dazu gehören Hochtemperaturalarme, Notabschaltventile und Verriegelungen, die den Betrieb des Ofens verhindern, wenn nicht alle Sicherheitsbedingungen erfüllt sind. Darüber hinaus ist das Abgassystem so ausgelegt, dass alle Nebenprodukte des Erhitzungsprozesses sicher abgeleitet werden und sich keine gefährlichen Gase bilden können.

5. Kontrollsysteme

Zu den Steuerungssystemen in einem Atmosphärenofen gehören der Temperaturregler und der Atmosphärenregler. Der Temperaturregler verwendet Sensoren und Rückkopplungsschleifen, um die gewünschte Temperatur in der Kammer aufrechtzuerhalten und passt die Leistung der Heizelemente nach Bedarf an. Der Atmosphärenregler steuert die Zusammensetzung und den Druck der Atmosphäre und stellt sicher, dass die Umgebung im Ofen für den jeweiligen Wärmebehandlungsprozess optimal ist.

Anwendungen von Atmosphärenöfen

Atmosphärenöfen finden in verschiedenen Industriezweigen breite Anwendung. In der Metallurgie werden sie zum Glühen, Härten und Sintern von Metallen verwendet, um deren mechanische Eigenschaften zu verbessern. In der Keramikindustrie sind diese Öfen für Brenn- und Glasurprozesse von entscheidender Bedeutung. In der Elektronikindustrie werden Atmosphärenöfen für Prozesse wie das Löten verwendet, bei denen die Aufrechterhaltung einer kontrollierten Umgebung unerlässlich ist, um Oxidation zu verhindern und die Unversehrtheit der elektronischen Komponenten zu gewährleisten.

Zusammenfassend lässt sich sagen, dass die Schlüsselkomponenten eines Atmosphärenofens - die Heizkammer, das Gasversorgungssystem, das Atmosphärensteuerungssystem, die Sicherheitsmechanismen und die Kontrollsysteme - harmonisch zusammenwirken, um eine kontrollierte Umgebung für präzise Wärmebehandlungsprozesse zu schaffen. Diese Komponenten gewährleisten, dass die Materialien unter optimalen Bedingungen verarbeitet werden, was zu qualitativ hochwertigen Ergebnissen und effizienten Produktionsprozessen führt.

Arten von Atmosphärenöfen

Atmosphärenöfen sind in verschiedenen Industrie- und Laborumgebungen unverzichtbare Hilfsmittel, um Materialien unter kontrollierten atmosphärischen Bedingungen zu erhitzen. Diese Öfen sind wichtig, um Oxidation, Entkohlung und andere unerwünschte chemische Reaktionen zu verhindern, die in Gegenwart von Sauerstoff oder anderen reaktiven Elementen auftreten können. Die Klassifizierung und Verwendung der verschiedenen Arten von Atmosphärenöfen basiert auf den verwendeten Gasen, die inert, reduzierend oder oxidierend sein können.

Öfen mit Schutzgasatmosphäre

Öfen mit Schutzgasatmosphäre werden in erster Linie eingesetzt, um Werkstoffe während des Wärmebehandlungsprozesses vor Oxidation zu schützen. Die gebräuchlichsten Inertgase für diese Öfen sind Stickstoff (N2) und Argon (Ar). Stickstoff wird häufig verwendet, da er nicht reaktiv ist und eine schützende Umgebung bietet, in der Kohlenstoff, Sauerstoff und Stickstoff nicht mit Stahl reagieren. Argon, ein weiteres inertes Gas, wird ebenfalls verwendet, um die Kriterien für eine inerte Umgebung zu erfüllen.

Diese Öfen sind mit mikroprozessorgesteuerten Präzisions-Temperaturregelungen und energieeffizienter Isolierung ausgestattet, um optimale Leistung und Kosteneinsparungen zu gewährleisten. Sie werden in der Regel für Anwendungen wie Kleben, Aushärten und Wärmebehandeln eingesetzt, bei denen der Schutz vor Oxidation entscheidend ist.

Öfen mit reduzierender Atmosphäre

Öfen mit reduzierender Atmosphäre verwenden Gase, die die Oberfläche des zu behandelnden Metalls reduzieren. Übliche Gase in diesen Öfen sind Wasserstoff (H2) und endothermes Gas, ein Gemisch aus Stickstoff und Wasserstoff, das bei der Reaktion von Erdgas und Luft über einem erhitzten Katalysator entsteht. Der Hauptzweck einer reduzierenden Atmosphäre besteht darin, der Metalloberfläche den Sauerstoff zu entziehen und so Oxidation und Entkohlung zu verhindern.

Diese Öfen werden häufig dort eingesetzt, wo die metallurgischen Eigenschaften des Metalls kontrolliert werden müssen, z. B. bei der Herstellung von hochwertigem Stahl und anderen Legierungen. Sie sind mit Sicherheitsvorrichtungen ausgestattet, um Explosionen zu verhindern und die Sicherheit des Bedienpersonals zu gewährleisten, insbesondere wenn Wasserstoff verwendet wird.

Öfen mit oxidierender Atmosphäre

Öfen mit oxidierender Atmosphäre sind so konzipiert, dass sie die Oxidation an der Oberfläche der zu behandelnden Materialien fördern. Diese Öfen verwenden sauerstoffreiche Atmosphären, die aus reinem Sauerstoff oder Luft bestehen können, um eine oxidierende Umgebung zu schaffen. Diese Art von Atmosphäre wird bei Anwendungen eingesetzt, bei denen die Oxidation von Vorteil ist, wie z. B. bei der Herstellung bestimmter Keramiken und bei einigen Metallveredelungsverfahren.

Öfen mit oxidierender Atmosphäre werden in der Regel in bestimmten industriellen Prozessen eingesetzt, bei denen die Bildung von Oxidschichten erwünscht ist, entweder aus ästhetischen Gründen oder zur Verbesserung der Materialeigenschaften.

Fazit

Die Wahl des Atmosphärenofens hängt von den spezifischen Anforderungen der jeweiligen Anwendung ab, einschließlich der Art des zu behandelnden Materials und des gewünschten Ergebnisses. Ob es sich um eine inerte, reduzierende oder oxidierende Atmosphäre handelt, jeder Ofentyp bietet einzigartige Vorteile und ist für bestimmte industrielle Anforderungen ausgelegt. Die Auswahl des richtigen Ofens, der mit geeigneten Sicherheitsmerkmalen und Präzisionssteuerungen ausgestattet ist, ist entscheidend für die Erzielung der gewünschten Ergebnisse bei Wärmebehandlungsprozessen.

Betrieb und Kontrollsysteme

Atmosphärenöfen sind ein wesentlicher Bestandteil von Prozessen, bei denen kontrollierte Umgebungen für die Erzielung bestimmter Materialeigenschaften entscheidend sind. Bei diesen Öfen wird eine abgedichtete Kammer geschaffen, in der die Atmosphäre präzise gesteuert werden kann, um sicherzustellen, dass die zu verarbeitenden Materialien keinen unerwünschten Elementen wie Sauerstoff oder Feuchtigkeit ausgesetzt sind. In diesem Abschnitt wird die Funktionsweise von Atmosphärenöfen, die Schaffung kontrollierter Atmosphären und die Rolle der Automatisierung bei der Aufrechterhaltung präziser Bedingungen Schritt für Schritt erläutert.

Schritt-für-Schritt-Anleitung für die Funktionsweise von Atmosphärenöfen

-

Einrichtung der versiegelten Kammer: Der erste Schritt beim Betrieb eines Atmosphärenofens ist die Gewährleistung der Dichtheit der Kammer. Dadurch wird verhindert, dass Außenluft in das System eindringt, was die Reinheit der kontrollierten Atmosphäre beeinträchtigen könnte. Die Kammer besteht in der Regel aus Materialien, die hohen Temperaturen standhalten und der Korrosion durch die verwendeten Gase widerstehen können.

-

Einführung der Gasversorgung: Sobald die Kammer versiegelt ist, kommt das Gasversorgungssystem ins Spiel. Dieses System umfasst Gasflaschen mit Gasen wie Stickstoff, Argon, Wasserstoff oder speziellen Gemischen. Diese Gase sind wichtig, um die gewünschte Atmosphäre im Ofen zu schaffen.

-

Steuerung des Gasflusses: Druckregler und Durchflussmesser werden zur Steuerung des Gasflusses in den Ofen verwendet. Diese Komponenten stellen sicher, dass die richtige Menge jedes Gases zugeführt wird und die für den Prozess erforderliche Zusammensetzung beibehalten wird.

-

Atmosphärensteuerung: Das Atmosphärenkontrollsystem ist für die Einstellung der Gasdurchflussraten, der Gasmischungen und der Druckniveaus im Ofen verantwortlich. Dieses System verwendet Sensoren und automatische Steuerungen, um die gewünschte Umgebung aufrechtzuerhalten und konsistente und wiederholbare Ergebnisse zu gewährleisten.

-

Heizprozess: Nachdem die kontrollierte Atmosphäre hergestellt ist, wird der Ofen auf die gewünschte Temperatur aufgeheizt. Die Heizelemente im Ofen sind so konzipiert, dass sie eine gleichmäßige Wärmeverteilung gewährleisten, so dass die zu verarbeitenden Materialien gleichmäßig erhitzt werden.

-

Prozess-Überwachung: Während des gesamten Erhitzungsprozesses überwachen verschiedene Sensoren die Temperatur, die Gaszusammensetzung und den Druck innerhalb des Ofens. Anhand dieser Daten werden in Echtzeit Anpassungen am System vorgenommen, um sicherzustellen, dass der Prozess innerhalb der vorgegebenen Parameter bleibt.

-

Kühlung und Entlüftung: Nach Abschluss des Heizvorgangs muss der Ofen unter kontrollierten Bedingungen abgekühlt werden. Dazu wird häufig die kontrollierte Atmosphäre entlüftet und durch ein Kühlgas ersetzt, oder man lässt die Kammer auf natürliche Weise abkühlen.

Die Rolle der Automatisierung bei der Aufrechterhaltung präziser Bedingungen

Die Automatisierung spielt beim Betrieb von Atmosphärenöfen eine entscheidende Rolle. Moderne Öfen sind mit fortschrittlichen Steuerungssystemen ausgestattet, die speicherprogrammierbare Steuerungen (SPS) und Computerschnittstellen verwenden, um den gesamten Prozess zu automatisieren. Diese Systeme können mehrere Parameter gleichzeitig überwachen und einstellen und gewährleisten so einen effizienten und gleichmäßigen Betrieb des Ofens.

- Temperaturregelung: Automatisierte Systeme sind in der Lage, die Temperatur im Ofen präzise zu regeln und minutiöse Anpassungen vorzunehmen, um das gewünschte Wärmeniveau aufrechtzuerhalten.

- Kontrolle der Gaszusammensetzung: Sensoren überwachen kontinuierlich die Gaszusammensetzung, und automatische Ventile passen den Gasfluss an, um das richtige Gemisch zu erhalten.

- Sicherheitsmerkmale: Die Automatisierung umfasst auch Sicherheitsfunktionen wie Notabschaltsysteme und Alarme, die das Personal auf Abweichungen von den vorgegebenen Parametern aufmerksam machen.

Anwendungen von Atmosphärenöfen

Atmosphärenöfen werden in einer Vielzahl von Anwendungen eingesetzt, darunter

- Wärmebehandlung von Metall: Zur Verbesserung der Härte, Festigkeit und Verschleißfestigkeit von Metallen ohne Oxidation.

- Keramische Verarbeitung: Zum Sintern und Brennen von Keramik unter kontrollierten Atmosphären, um bestimmte Eigenschaften zu erzielen.

- Chemische Verarbeitung: Bei der Herstellung bestimmter Chemikalien, bei denen die Reaktion in einer kontrollierten Umgebung stattfinden muss.

- Laborforschung: Für Experimente, die eine genaue Kontrolle der atmosphärischen Bedingungen erfordern.

Zusammenfassend lässt sich sagen, dass Atmosphärenöfen hochentwickelte Geräte sind, die eine genaue Kontrolle über die Heizumgebung ermöglichen. Durch die Schaffung und Aufrechterhaltung kontrollierter Atmosphären ermöglichen diese Öfen die Verarbeitung von Materialien, um bestimmte Eigenschaften und Ergebnisse zu erzielen. Die Integration fortschrittlicher Automatisierungssysteme gewährleistet, dass diese Prozesse effizient, sicher und mit gleichbleibenden Ergebnissen durchgeführt werden.

Anwendungen in der Metallurgie

Atmosphärenöfen spielen eine entscheidende Rolle in metallurgischen Prozessen, da sie eine präzise Steuerung der Umgebung ermöglichen, um die Eigenschaften von Metallen zu verbessern. Diese Öfen sind unverzichtbar für Anwendungen, die vom Glühen und Anlassen bis zum Härten und Sintern reichen, wobei jeder Prozess auf die spezifischen metallurgischen Ergebnisse zugeschnitten ist.

Glühen

Das Glühen ist ein grundlegendes Verfahren in der Metallurgie, um Metalle zu erweichen oder ihre physikalischen Eigenschaften zu verändern. Durch Erhitzen des Metalls auf eine bestimmte Temperatur und anschließendes langsames Abkühlen wird die Duktilität des Materials erhöht und seine Härte und Sprödigkeit verringert. Atmosphärenöfen bieten eine kontrollierte Umgebung, in der Oxidation und Entkohlung minimiert werden, so dass das Metall rein bleibt und die gewünschte Weichheit erreicht wird. Dieses Verfahren ist besonders wichtig für die Herstellung von Drähten, Blechen und anderen Metallformen, bei denen Flexibilität und Formbarkeit entscheidend sind.

Anlassen

Das Anlassen ist ein weiterer wichtiger Prozess, der dem Härten folgt. Dabei wird das gehärtete Metall auf eine niedrigere Temperatur erwärmt, um seine Sprödigkeit zu verringern, ohne seine Härte wesentlich zu verlieren. Dieser Prozess erhöht die Zähigkeit und Duktilität des Metalls und macht es widerstandsfähiger gegen Brüche. Atmosphärenöfen sind aufgrund ihrer Fähigkeit, präzise Temperaturen und Gaszusammensetzungen einzuhalten, ideal für das Anlassen. Sie tragen zu einer gleichmäßigen Temperaturverteilung bei, die für gleichbleibende metallurgische Eigenschaften des gesamten Metallteils unerlässlich ist.

Härten

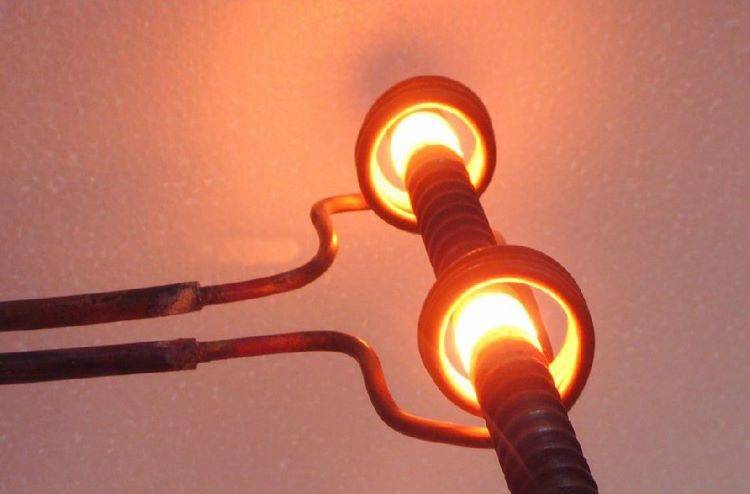

Beim Härten wird das Metall auf eine bestimmte Temperatur erhitzt und anschließend in einem geeigneten Medium abgeschreckt, um seine Härte und Festigkeit zu erhöhen. Um die für diesen Prozess erforderliche Umgebung zu schaffen, werden Atmosphärenöfen verwendet, die sicherstellen, dass das Metall gleichmäßig erhitzt und vor atmosphärischen Verunreinigungen geschützt wird. Beim Aufkohlen, einer Art von Härteverfahren, wird beispielsweise Kohlenstoff in die Oberflächenschicht des Metalls eingebracht, um seine Härte zu erhöhen. Dies geschieht in der Regel in einer endothermen Atmosphäre, die in Atmosphärenöfen genau kontrolliert wird.

Sintern

Das Sintern ist ein Verfahren zur Herstellung von Gegenständen aus Pulverpartikeln durch Erhitzen bis knapp unter den Schmelzpunkt. Dieses Verfahren wird häufig bei der Herstellung von Metallteilen, Keramik und einigen Polymeren eingesetzt. Atmosphärenöfen sorgen für eine Schutzatmosphäre, die Oxidation und Verunreinigungen verhindert und dafür sorgt, dass sich die Pulverpartikel korrekt und gleichmäßig verbinden. Die kontrollierte Atmosphäre ermöglicht auch eine genaue Steuerung der Sintertemperatur und -dauer, die für das Erreichen der gewünschten mechanischen Eigenschaften des Endprodukts entscheidend sind.

Blankglühen

Das Blankglühen ist ein spezielles Verfahren zur Erzeugung einer glänzenden Oberfläche von Metallen ohne die typische Oxidation, die beim Erhitzen auftritt. Dieses Verfahren wird häufig in einer reinen Wasserstoffatmosphäre oder in Inertgasen wie Stickstoff oder Argon durchgeführt. Atmosphärenöfen sind so konstruiert, dass sie diese kontrollierten Atmosphären aufrechterhalten und so sicherstellen, dass das Metall oxidationsfrei bleibt und eine hochwertige Oberflächenbeschaffenheit erzielt wird. Dies ist besonders wichtig bei der Herstellung von rostfreiem Stahl und anderen hochwertigen Metallprodukten, bei denen Aussehen und Korrosionsbeständigkeit von größter Bedeutung sind.

Industrielle Anwendungen

Die Nachfrage nach kontrollierbaren metallurgischen Ergebnissen hat die Entwicklung der Wärmebehandlungstechnologie vorangetrieben. Moderne Atmosphärenöfen sind mit fortschrittlichen Gaspumpsystemen ausgestattet, die verschiedene Gase wie Kohlenstoff, Stickstoff und Argon einleiten können, um die Oberflächeneigenschaften des Metalls zu verändern. So können gasgepumpte Öfen beispielsweise eine Aufkohlung vornehmen, um die Verschleißfestigkeit zu verbessern, während Stickstoffatmosphären den Glühprozess verbessern. Diese Fortschritte stellen sicher, dass metallurgische Prozesse wiederholbar sind und gleichbleibende Ergebnisse liefern, was für Industrien, die eine hohe Präzision und Qualität ihrer Metallkomponenten benötigen, von entscheidender Bedeutung ist.

Zusammenfassend lässt sich sagen, dass Atmosphärenöfen in der Metallurgie unverzichtbar sind, da sie eine präzise Steuerung der Umgebung ermöglichen, um die Metalleigenschaften durch verschiedene Wärmebehandlungsverfahren zu verbessern. Ihre Fähigkeit, kontrollierte Atmosphären und präzise Temperaturen aufrechtzuerhalten, gewährleistet, dass Metalle die gewünschte Härte, Duktilität und Oberflächenbeschaffenheit erreichen, was sie für eine Vielzahl industrieller Anwendungen unverzichtbar macht.

Anwendungen in Industrie und Forschung

Atmosphärenöfen sind sowohl in der Industrie als auch in der Forschung unentbehrlich, da sie eine präzise Kontrolle der Umgebungsbedingungen ermöglichen, um die Materialeigenschaften zu verbessern und fortschrittliche Fertigungsprozesse zu ermöglichen. Ihre Vielseitigkeit und Effizienz machen sie zu einem Eckpfeiler in mehreren Schlüsselsektoren, darunter Metallurgie, Elektronik, Automobilbau, Luft- und Raumfahrt sowie Glas- und Keramikindustrie.

Metallurgie

Im Bereich der Metallurgie spielen Atmosphärenöfen eine zentrale Rolle bei verschiedenen Wärmebehandlungsprozessen, die die mechanischen und physikalischen Eigenschaften von Metallen maßgeblich beeinflussen. Zu diesen Prozessen gehören Glühen, Anlassen und Härten, die für die Verfeinerung der Mikrostruktur von Metallen zur Verbesserung ihrer Duktilität, Härte und Festigkeit unerlässlich sind. Beispielsweise werden Stahlteile in kontrollierten Atmosphären aufgekohlt oder nitriert, um ihre Oberflächenhärte und Verschleißfestigkeit zu erhöhen, so dass sie für den Einsatz in Maschinen und Automobilteilen geeignet sind.

Elektronik

Die Elektronikindustrie ist bei der Herstellung von Halbleiterbauteilen stark auf Atmosphärenöfen angewiesen. Diese Öfen erleichtern kritische Prozesse wie Diffusion, Dotierung und Ausglühen, die für die Herstellung der komplizierten Strukturen integrierter Schaltungen und Halbleiterchips erforderlich sind. Durch die präzise Steuerung der Atmosphäre sorgen diese Öfen dafür, dass die elektronischen Bauteile die strengen Anforderungen an Effizienz, Zuverlässigkeit und Leistung erfüllen. So wird beispielsweise der Dotierungsprozess, bei dem Verunreinigungen eingebracht werden, um die elektrische Leitfähigkeit von Halbleitern zu verändern, genauestens kontrolliert, um die gewünschten elektronischen Eigenschaften zu erzielen.

Automobilbranche

Im Automobilsektor werden Atmosphärenöfen in großem Umfang für die Wärmebehandlung verschiedener Komponenten eingesetzt, um deren mechanische Eigenschaften zu verbessern. Teile wie Zahnräder, Wellen, Lager und Motorkomponenten werden in kontrollierten Atmosphären wärmebehandelt, um ihre Festigkeit, Haltbarkeit und Verschleißfestigkeit zu verbessern. Dies gewährleistet nicht nur die Langlebigkeit der Automobilteile, sondern trägt auch zur allgemeinen Sicherheit und Effizienz der Fahrzeuge bei. So kann beispielsweise die Wärmebehandlung von Motorventilen in einer kontrollierten Atmosphäre ihre Widerstandsfähigkeit gegen hohe Temperaturen und mechanische Beanspruchung deutlich erhöhen.

Luft- und Raumfahrt und Verteidigung

Die Luft- und Raumfahrt- sowie die Verteidigungsindustrie benötigen Werkstoffe und Komponenten, die extremen Bedingungen standhalten können, und machen Atmosphärenöfen zu einem wesentlichen Bestandteil ihrer Fertigungsprozesse. Diese Öfen werden für die Herstellung von Hochleistungskomponenten für Flugzeugtriebwerke, Turbinen, Raketenteile und Panzerungen verwendet. Die präzise Steuerung der Atmosphäre während der Wärmebehandlung stellt sicher, dass diese Bauteile die strengen Anforderungen an Hochtemperaturbeständigkeit, strukturelle Integrität und Haltbarkeit erfüllen. Durch die Wärmebehandlung von Titanlegierungen in einer kontrollierten Atmosphäre wird beispielsweise das Verhältnis von Festigkeit zu Gewicht verbessert, wodurch sie sich ideal für Anwendungen in der Luft- und Raumfahrt eignen.

Glas und Keramiken

In der Glas- und Keramikindustrie sind Atmosphärenöfen entscheidend für Wärmebehandlungsprozesse, die die physikalischen und mechanischen Eigenschaften dieser Materialien verbessern. Das Härten von Glas, das Sintern von Keramik und das Glühen sind einige der wichtigsten Prozesse, die von den kontrollierten Umgebungen dieser Öfen profitieren. Die Wärmebehandlung in einer kontrollierten Atmosphäre führt zu qualitativ hochwertigen Produkten mit verbesserter Festigkeit, Härte und thermischer Stabilität, die sich für Anwendungen im Bauwesen, in Haushaltsgeräten und in verschiedenen anderen Branchen eignen. Das Härten von Glas in einer kontrollierten Atmosphäre erhöht zum Beispiel seine Widerstandsfähigkeit gegen Temperaturschocks und mechanische Einwirkungen, was es für den Einsatz in der Architektur und im Automobilbau sicherer macht.

Anwendungen in der Forschung

In der Forschung werden Atmosphärenöfen eingesetzt, um die Auswirkungen kontrollierter Atmosphären auf Materialeigenschaften zu untersuchen und neue Materialien mit spezifischen Eigenschaften zu entwickeln. Diese Öfen sind mit fortschrittlichen Funktionen wie Vakuumpumpen, Gasdurchflussmessern und Nadelventilen ausgestattet, um mit Gasen wie Argon und Stickstoff inerte Atmosphären zu erzeugen und aufrechtzuerhalten. Bei bestimmten Anwendungen wird auch Wasserstoffgas verwendet, was explosionssichere Sicherheitsvorkehrungen erfordert. Dank der Möglichkeit, die Atmosphäre genau zu steuern, können Forscher Experimente durchführen, die extreme Bedingungen simulieren und das Potenzial neuer Materialien und Fertigungstechniken erforschen.

Zusammenfassend lässt sich sagen, dass Atmosphärenöfen sowohl in der Industrie als auch in der Forschung vielseitige und unverzichtbare Werkzeuge sind. Ihre Fähigkeit, kontrollierte Umgebungen für Wärmebehandlungsprozesse bereitzustellen, ermöglicht die Herstellung hochwertiger Materialien und Komponenten mit verbesserten Eigenschaften. Im Zuge des technologischen Fortschritts wird die Rolle von Atmosphärenöfen wahrscheinlich weiter zunehmen, um Innovationen voranzutreiben und die Effizienz und Leistung verschiedener Branchen zu verbessern.

Vorteile und Nutzen von Atmosphärenöfen

Atmosphärenöfen sind unverzichtbare Werkzeuge in verschiedenen Industrie- und Laborumgebungen und bieten eine Reihe von Vorteilen, die die Produktionseffizienz erhöhen, die Kosten senken und die Produktqualität verbessern. Diese Öfen arbeiten mit einer kontrollierten Umgebung um das zu erhitzende Material herum, die je nach den spezifischen Verarbeitungsanforderungen wie Aufkohlen, Anlassen oder Glühen angepasst werden kann. Im Folgenden werden die wichtigsten Vorteile des Einsatzes von Atmosphärenöfen näher beleuchtet.

Energie-Effizienz

Einer der Hauptvorteile von Atmosphärenöfen ist ihre hohe Energieeffizienz. Diese Öfen sind so konzipiert, dass der Wärmeverlust durch hervorragende Isolierung und präzise Temperaturregelungssysteme minimiert wird. Durch den Einsatz elektrischer Heizelemente wird sichergestellt, dass die Wärme gleichmäßig im Ofenraum erzeugt und verteilt wird, so dass weniger Energie für die Aufrechterhaltung hoher Temperaturen benötigt wird. Laut Branchenstatistiken können Atmosphärenöfen im Vergleich zu herkömmlichen Heizmethoden bis zu 30 % Energie einsparen, was sie zu einer kosteneffizienten Wahl für den langfristigen Betrieb macht.

Kostenreduzierung

Neben den Energieeinsparungen tragen Atmosphärenöfen in mehrfacher Hinsicht zur allgemeinen Kostensenkung bei. Die präzise Steuerung der Ofenatmosphäre ermöglicht einen geringeren Materialabfall und eine bessere Produktkonsistenz. Dies bedeutet weniger Fehler und Nacharbeit, was sich direkt auf das Endergebnis auswirkt. Darüber hinaus bedeuten die Haltbarkeit und Langlebigkeit von Atmosphärenöfen dank ihrer robusten Konstruktion und der minimalen Abnutzung durch kontrollierte Umgebungen im Laufe der Zeit geringere Wartungs- und Ersatzkosten.

Verbesserte Produktqualität

Die Möglichkeit, die Atmosphäre innerhalb des Ofens zu steuern, ist ein entscheidender Faktor für die Produktqualität. Durch die Anpassung der Gaszusammensetzung können Hersteller Oxidation, Entkohlung und andere Formen der Oberflächenverunreinigung verhindern, die die Qualität von Metallen und Legierungen beeinträchtigen können. Dies ist besonders wichtig in Branchen, in denen es auf Präzision und Konsistenz ankommt, wie z. B. in der Luft- und Raumfahrt, der Automobilindustrie und der Elektronik. Das Ergebnis sind Produkte mit verbesserten mechanischen Eigenschaften, längerer Lebensdauer und höherer Leistung.

Vielseitigkeit und Flexibilität

Atmosphärenöfen sind unglaublich vielseitig und eignen sich für eine breite Palette von Materialien und Prozessen. Ob es um das Erhitzen von Metallen auf sehr hohe Temperaturen, die Durchführung präziser Wärmebehandlungen oder die Schaffung spezieller Atmosphären für besondere Anwendungen geht, diese Öfen können an die unterschiedlichsten industriellen Anforderungen angepasst werden. Diese Flexibilität erhöht nicht nur ihren Nutzen, sondern macht sie auch zu einer wertvollen Investition für jede Anlage, die ihre Kapazitäten erweitern möchte.

Erhöhte Sicherheit

Die Sicherheit ist ein weiterer entscheidender Vorteil von Atmosphärenöfen. Die kontrollierte Umgebung verringert das Risiko von Bränden und Explosionen, die bei herkömmlichen Öfen häufig auftreten. Fortschrittliche Sicherheitsmerkmale wie automatische Absperrsysteme und Überdruckventile sorgen für den Schutz von Bedienern und Anlagen. Dadurch wird nicht nur das Unfallrisiko minimiert, sondern es werden auch die strengen Sicherheitsvorschriften eingehalten, wodurch der Ruf und der Betrieb des Unternehmens geschützt werden.

Vorteile für die Umwelt

Schließlich tragen Atmosphärenöfen auch zur ökologischen Nachhaltigkeit bei. Durch die Optimierung des Energieverbrauchs und die Verringerung des Materialabfalls verringern sie den mit industriellen Prozessen verbundenen Kohlenstoff-Fußabdruck. Die Verwendung von Inertgasen in der Ofenatmosphäre trägt auch zur Minimierung der Emissionen schädlicher Schadstoffe bei und unterstützt damit die weltweiten Bemühungen zur Bekämpfung des Klimawandels und zur Förderung sauberer Produktionsverfahren.

Zusammenfassend lässt sich sagen, dass Atmosphärenöfen eine überzeugende Reihe von Vorteilen bieten, die sie zu einer hervorragenden Wahl für moderne Industrie- und Laboranwendungen machen. Von Energieeffizienz und Kostensenkung bis hin zu verbesserter Produktqualität und erhöhter Sicherheit sind diese Öfen so konzipiert, dass sie die strengen Anforderungen der modernen Fertigung erfüllen und gleichzeitig den Weg für nachhaltige und effiziente Produktionsprozesse ebnen.

Sicherheit und Wartung

Sicherheitsmaßnahmen für Atmosphärenöfen

Atmosphärenöfen sind wichtige Ausrüstungsgegenstände in verschiedenen Industrie- und Laboreinrichtungen, die für Wärmebehandlungsprozesse verwendet werden, die kontrollierte Umgebungen erfordern. Die Gewährleistung der Sicherheit dieser Öfen ist von entscheidender Bedeutung, um Unfälle zu vermeiden und die betriebliche Effizienz zu erhalten. Hier sind einige wesentliche Sicherheitsmaßnahmen:

-

Abdichtung und Druckkontrolle: Der Ofen muss gut abgedichtet sein, um das Eindringen von Luft und das Entweichen von Gas zu verhindern. Dies gewährleistet die Stabilität der Gaszusammensetzung des Ofens und die Qualität der Wärmebehandlung. Die Aufrechterhaltung eines Überdrucks im Inneren des Ofens verhindert das Eindringen von Außenluft, was zu Explosionen führen könnte.

-

Gleichmäßige Atmosphäre: Die Atmosphäre im Ofen sollte gleichmäßig sein, um einheitliche Wärmebehandlungsergebnisse zu gewährleisten. Dies wird dadurch erreicht, dass die kontrollierte Atmosphäre gleichmäßig im Ofen zirkuliert und eine gleichmäßige Umgebung um das Werkstück aufrechterhalten wird.

-

Technische Kontrollen: Betreiben Sie den Ofen in einem gut belüfteten Bereich oder in einer Dunstabzugshaube, um eventuell austretende Dämpfe zu kontrollieren. Dies ist besonders wichtig, wenn es zu einer Fehlfunktion des Ofens kommt, da so die Freisetzung gefährlicher Gase in den Arbeitsbereich verhindert werden kann.

-

Administrative Kontrollen: Die Bediener müssen eine spezielle Sicherheitsschulung für den von ihnen verwendeten Ofen absolvieren und sollten das Handbuch des Geräts gründlich lesen. Es ist wichtig, sich mit dem Hersteller und dem Versuchsleiter abzustimmen, um sicherzustellen, dass die Experimente mit den Möglichkeiten des Ofens übereinstimmen. Vermeiden Sie die Überhitzung von Materialien oder die Verwendung von Behältern außerhalb des empfohlenen Temperaturbereichs. Verwenden Sie einen externen temperaturgesteuerten Stromkreis, um die Stromzufuhr im Falle erhöhter Temperaturen zu unterbrechen.

-

Persönliche Schutzausrüstung (PSA): Tragen Sie beim Betrieb eines Atmosphärenofens stets angemessene PSA. Dazu gehören lange Hosen, geschlossene Schuhe, ein Laborkittel, eine Schutzbrille und hitzebeständige Handschuhe. Überprüfen Sie regelmäßig die PSA, die Anzeichen von Verschleiß oder Beschädigung aufweist, und ersetzen Sie sie.

Regelmäßige Wartungspraktiken

Regelmäßige Wartung ist entscheidend für die Langlebigkeit und Zuverlässigkeit von Atmosphärenöfen. Hier sind einige wichtige Wartungsmaßnahmen:

-

Routinemäßige Reinigung: Reinigen Sie die Muffelkammer regelmäßig, um alle Rückstände oder Ablagerungen zu entfernen, die die Leistung des Ofens beeinträchtigen könnten. Dazu gehört auch die Reinigung der Heizelemente und der Innenwände des Ofens.

-

Austausch von Bauteilen: Überprüfen Sie alle beschädigten oder verschlissenen Komponenten und tauschen Sie sie umgehend aus. Dazu gehören Heizelemente, Dichtungen und Regelsysteme. Der regelmäßige Austausch dieser Komponenten verhindert unerwartete Ausfälle und gewährleistet einen gleichmäßigen Betrieb.

-

Inspektion und Prüfung: Führen Sie regelmäßige Inspektionen des Ofens auf Anzeichen von Schäden durch, z. B. lose Kabel, Wasserschäden oder Hitzeschäden. Führen Sie regelmäßige Tests durch, um sicherzustellen, dass alle Sicherheits- und Kontrollsysteme korrekt funktionieren.

-

Richtige Entsorgung: Entsorgen Sie Öfen, die ihre Nutzungsdauer überschritten haben. Dadurch wird sichergestellt, dass ältere, potenziell unsichere Geräte nicht mehr verwendet werden, was das Risiko von Unfällen und Betriebsstörungen verringert.

Durch die Einhaltung dieser Sicherheitsmaßnahmen und Wartungspraktiken können Sie die langfristige Zuverlässigkeit Ihres Atmosphärenofens gewährleisten, Betriebsprobleme verhindern und eine sichere Arbeitsumgebung aufrechterhalten.

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Ähnliche Artikel

- Muffelofen: Die Geheimnisse der gleichmäßigen Erwärmung und der kontrollierten Atmosphäre enthüllen

- Leitfaden zu UNIVERSALROHRÖFEN

- Vorstellung der Labor-Vakuum-Röhrenöfen

- Öfen mit Wasserstoffatmosphäre: Anwendungen, Sicherheit und Wartung

- Vergleich der Merkmale und Spezifikationen von Laboröfen: Ein Leitfaden