Überprüfungen vor dem Betrieb

Sicherstellen der Wasser-, Strom- und Gasversorgung

Bevor der Vakuumofen in Betrieb genommen wird, muss unbedingt sichergestellt werden, dass die wesentlichen Versorgungseinrichtungen - Wasser, Strom und Gas - innerhalb der vorgegebenen Parameter funktionieren. Diese Vorprüfung gewährleistet die Sicherheit und Effizienz des Ofenbetriebs.

Zunächst muss die elektrische Versorgung genau überprüft werden. Die Spannung sollte genau 380 V betragen, mit einer zulässigen Abweichung von nicht mehr als 10 %. Jede erhebliche Abweichung von dieser Norm könnte die Leistung des Ofens stören und ein Sicherheitsrisiko darstellen.

Zweitens muss der Gasdruck konstant bei 0,6 MPa gehalten werden. Dieser Druck ist entscheidend für das ordnungsgemäße Funktionieren der gasbezogenen Systeme des Ofens und gewährleistet, dass alle Prozesse reibungslos und effizient ablaufen.

Schließlich muss der Wasserdruck die Mindestanforderung von 0,5 MPa erfüllen oder überschreiten. Ein angemessener Wasserdruck ist für die Kühlsysteme des Ofens unerlässlich, um eine Überhitzung zu vermeiden und die Langlebigkeit der Geräte zu gewährleisten.

| Versorgungsunternehmen | Erforderlicher Zustand | Wichtigkeit |

|---|---|---|

| Elektrizität | 380V ± 10% | Gewährleistet stabilen Betrieb und Sicherheit |

| Gas | 0,6MPa | Unverzichtbar für das reibungslose Funktionieren der gasbezogenen Systeme |

| Wasser | ≥ 0,5MPa | Entscheidend für die Kühlsysteme, die Vermeidung von Überhitzung und die Langlebigkeit der Geräte |

Die Sicherstellung dieser Bedingungen vor dem Betrieb ist nicht nur ein verfahrenstechnischer Schritt, sondern eine kritische Sicherheitsmaßnahme, die sowohl die Anlagen als auch das am Prozess beteiligte Personal schützt.

Heizraum prüfen und reinigen

Bevor Materialien in den Heizraum eingebracht werden, ist eine gründliche Inspektion und Reinigung unabdingbar. Dadurch wird sichergestellt, dass die Umgebung frei von Verunreinigungen ist, die die Integrität der Materialien und den Betrieb des Vakuumofens beeinträchtigen könnten.

Zu prüfende Schlüsselelemente:

- Verunreinigungen: Stellen Sie sicher, dass der Raum frei von losen Partikeln oder Fremdkörpern ist, die den Erhitzungsprozess beeinträchtigen könnten.

- Staub: Staubansammlungen können die Integrität des Vakuums beeinträchtigen und sollten sorgfältig entfernt werden.

- Öl: Jede Spur von Öl kann zu unerwünschten Reaktionen im Ofen führen und muss entfernt werden.

- Wasser: Feuchtigkeit kann zu Korrosion und anderen nachteiligen Auswirkungen führen. Der Raum sollte völlig trocken sein.

Vorbereitung der Materialien:

Die Materialien, die für den Heizraum bestimmt sind, müssen ebenfalls gereinigt werden. Sie müssen sein:

- Trocken: Völlig frei von Feuchtigkeit, um unerwünschte chemische Reaktionen oder Schäden während des Heizvorgangs zu vermeiden.

- Sauber: Frei von Staub, Öl und anderen Verunreinigungen, um die höchste Qualität der Ergebnisse zu gewährleisten.

Durch die Einhaltung dieser sorgfältigen Reinigungs- und Inspektionsprotokolle können Sie die Effizienz und Zuverlässigkeit des Betriebs des Vakuumofens erheblich steigern.

Reihenfolge der Bedienung

Beladung und Ersteinrichtung

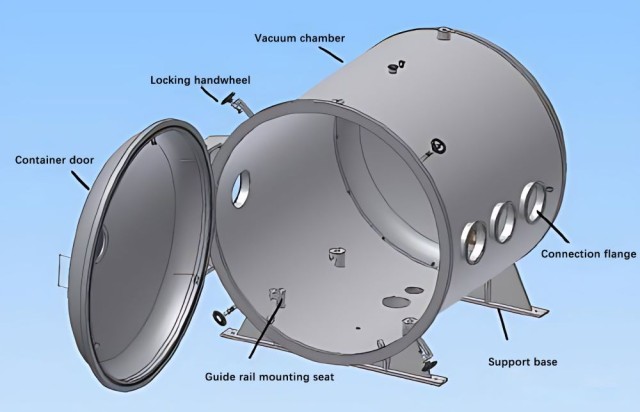

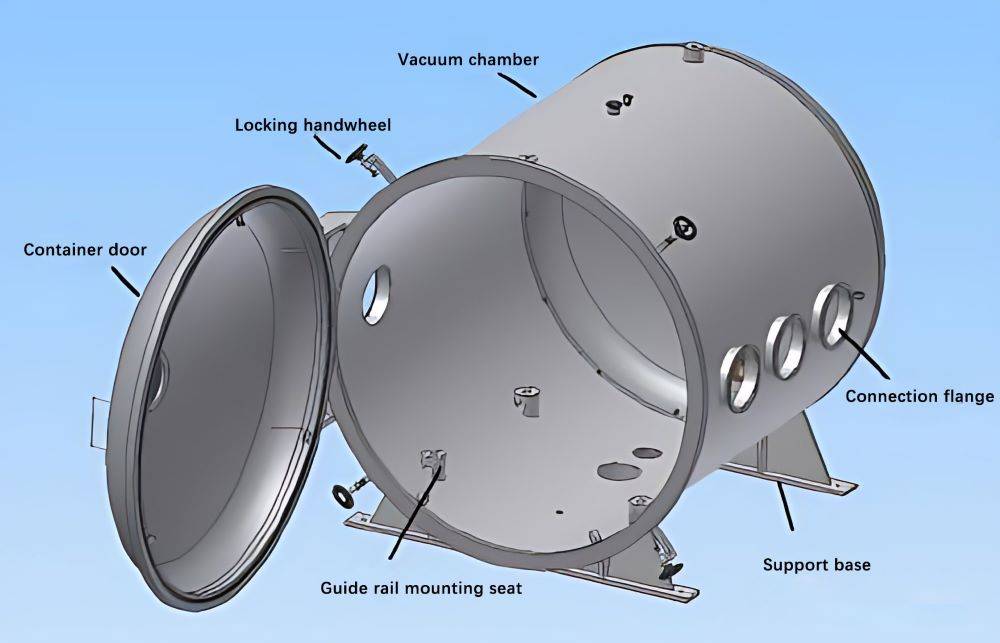

Nachdem die Materialien sicher in den Vakuumofen eingelegt wurden, beginnt der erste Einrichtungsprozess. Dieser Schritt ist von entscheidender Bedeutung, um sicherzustellen, dass der Ofen für die nachfolgenden Vorgänge vorbereitet ist. Die erste Maßnahme besteht darin, den Regelknopf auf die Position "Tür aus" zu stellen, wodurch die Ofenkammer von jeglichem Außendruck isoliert wird. Diese Isolierung ist wichtig, um die Integrität der Vakuumumgebung in der Kammer zu erhalten.

Als nächstes wird die mechanische Pumpe aktiviert. Diese Pumpe spielt in der Anfangsphase der Vakuumerzeugung eine zentrale Rolle, indem sie den Großteil der atmosphärischen Gase aus dem Ofenraum entfernt. Gleichzeitig wird das Grobpumpventil geöffnet, um diesen Vorgang zu erleichtern. Der kombinierte Betrieb der mechanischen Pumpe und des Grobpumpventils beschleunigt die Evakuierung der Gase und damit den Aufbau des Anfangsvakuums.

Schließlich wird die Stromversorgung des Vakuumofens eingeschaltet. Mit diesem Schritt wird der Ofen mit Strom versorgt, so dass er seine internen Prozesse beginnen kann. Die Stromversorgung ist für die nachfolgenden Phasen, einschließlich der Heiz- und Kühlzyklen, von entscheidender Bedeutung, um sicherzustellen, dass der Ofen während des gesamten Verfahrens effizient und sicher arbeitet.

Wenn diese Schritte der Reihe nach befolgt werden, wird der Vakuumofen ordnungsgemäß initialisiert und die Voraussetzungen für die nächsten Phasen des Vorgangs geschaffen.

Erreichen von Hochvakuum

Das Erreichen eines Hochvakuums in einer Laborumgebung erfordert akribische Detailarbeit, da die Materialien, die dem Vakuum ausgesetzt sind, genauestens auf ihre Ausgasungs- und Dampfdruckeigenschaften hin untersucht werden müssen. So dürfen beispielsweise Öle, Fette und Gummi- oder Kunststoffdichtungen, die als Dichtungen für die Vakuumkammer verwendet werden, keine Gase abgeben, wenn sie dem Vakuum ausgesetzt werden, da diese Gase das Erreichen des gewünschten Vakuumniveaus behindern würden. Häufig müssen alle Oberflächen, die dem Vakuum ausgesetzt sind, bei hoher Temperatur eingebrannt werden, um adsorbierte Gase zu entfernen.

Wenn das Vakuum ein Niveau von mehr als 1000 Pa erreicht, muss unbedingt dieWälzkolbenpumpe. Diese Pumpe spielt eine entscheidende Rolle bei der weiteren Reduzierung des Drucks in der Kammer. Sobald das Vakuum 7 Pa übersteigt, wird dasVorstufenventil undDispergierpumpe geöffnet werden. Bevor die Dispergierpumpe in Betrieb genommen wird, muss sie unbedingt 90 Minuten lang vorgeheizt werden. Dieses Vorheizen stellt sicher, dass die Pumpe effizient arbeitet und minimiert das Risiko von Ausgasungen, die die Integrität des Vakuums beeinträchtigen könnten.

Die Reihenfolge der Arbeitsschritte ist entscheidend für die Aufrechterhaltung des Vakuums. Die beschriebenen Schritte stellen sicher, dass das System die notwendigen Stufen durchläuft, um das für verschiedene Laborprozesse erforderliche Hochvakuum zu erreichen und aufrechtzuerhalten. Jede Komponente, von der Wälzkolbenpumpe bis zur Dispergierpumpe, muss präzise gesteuert werden, um Lecks oder die Freisetzung unerwünschter Gase zu vermeiden.

Aufheizen und Abschluss des Prozesses

Sobald die Ofenkammer das gewünschte Betriebsvakuum erreicht hat, wird der Aufheizprozess eingeleitet. Diese Phase ist von entscheidender Bedeutung, da sie sich direkt auf die Qualität und Integrität der zu verarbeitenden Materialien auswirkt. Der Aufheizprozess erfordert in der Regel eine präzise Temperatursteuerung und -überwachung, um Gleichmäßigkeit und Konsistenz zu gewährleisten.

Während des Erhitzungsprozesses ist eine kontinuierliche Überwachung unerlässlich, um Anomalien oder Abweichungen von den erwarteten Parametern zu erkennen. Dadurch wird sichergestellt, dass der Prozess innerhalb des sicheren und optimalen Betriebsbereichs bleibt. Werden Probleme festgestellt, können umgehend Korrekturmaßnahmen ergriffen werden, um eine mögliche Beschädigung oder Verschlechterung der Materialien zu verhindern.

Nach Abschluss des Erhitzungsprozesses ertönt ein Alarm, der das Ende des Zyklus signalisiert. Zu diesem Zeitpunkt wird die Erwärmung automatisch beendet, und das System geht in den Standby-Modus über. Dieser Alarm dient als kritische Meldung, die den Bediener darauf aufmerksam macht, dass der Prozess abgeschlossen ist und dass es sicher ist, mit den nächsten Schritten in der Betriebssequenz fortzufahren.

Die automatische Beendigung des Heizvorgangs nach Abschluss des Prozesses ist ein Sicherheitsmerkmal, das eine Überhitzung und mögliche Schäden am Ofen oder an den zu verarbeitenden Materialien verhindern soll. Sie stellt sicher, dass das System innerhalb der vordefinierten Parameter arbeitet und die Integrität und Zuverlässigkeit des Labor-Vakuumofens erhalten bleibt.

Kühlverfahren

Natürliche Abkühlung

Bei der natürlichen Abkühlung lässt man das Gerät allmählich abkühlen, ohne dass ein Eingriff von außen erforderlich ist. Diese Methode ist besonders nützlich, um die Integrität der zu verarbeitenden Materialien zu erhalten. Sobald sich die Temperatur stabilisiert hat und die Anlage ausreichend abgekühlt ist, schließen Sie dashohe Ventil,DispergierpumpeundWälzkolbenpumpe. Diese Komponenten sollten geschlossen bleiben, bis der Ofen die Umgebungstemperatur erreicht hat.

Um sicherzustellen, dass der Ofendruck mit dem Atmosphärendruck ausgeglichen ist, öffnen Sie dasmanuelle Entlüftungsventil. Dieser Schritt ist entscheidend, um ein Druckungleichgewicht zu vermeiden, das die Leistung des Ofens oder die Qualität der Materialien beeinträchtigen könnte. Das manuelle Entlüftungsventil ermöglicht einen kontrollierten Druckablass und gewährleistet einen reibungslosen Übergang von Vakuumbedingungen zu atmosphärischen Bedingungen.

| Schritt | Aktion | Zweck |

|---|---|---|

| 1 | Natürliche Abkühlung zulassen | Materialintegrität aufrechterhalten |

| 2 | schließenhohes Ventil | Unkontrollierte Druckänderungen verhindern |

| 3 | schließenDispersionspumpe | Sicherstellen, dass die Anlage nicht unnötig in Betrieb ist |

| 4 | schließenWälzkolbenpumpe | Vermeiden Sie unnötigen Energieverbrauch |

| 5 | Öffnenmanuelles Entlüftungsventil | Angleichen des Ofendrucks an den Atmosphärendruck |

Wenn Sie diese Schritte befolgen, stellen Sie sicher, dass der natürliche Abkühlungsprozess sowohl effizient als auch sicher ist und sowohl die Anlagen als auch die zu verarbeitenden Materialien schützt.

Erzwungene Kühlung

Die Zwangskühlung ist ein kritischer Schritt im Betriebsablauf des Vakuumofens, um die Abkühlung der Ofenkammer und ihres Inhalts zu beschleunigen. Nach Abschluss des Prozesses müssen mehrere Schlüsselkomponenten systematisch geschlossen werden, um eine sichere und effiziente Abkühlung zu gewährleisten. Beginnen Sie mit dem Schließen desVakuummeter,Hochventil,VorpumpventilundDispergierpumpen. Diese Maßnahmen verhindern unbeabsichtigte Gasströmungen oder Druckänderungen während der Kühlphase.

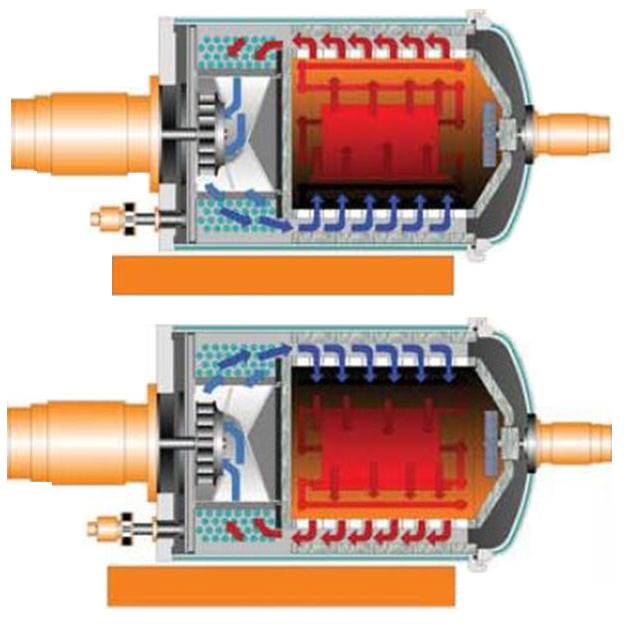

Anschließend wird der Ofen mit einem Inertgas, in der Regel Stickstoff oder Argon, gefüllt, um eine stabile Umgebung zu schaffen, in der die Materialien vor Oxidation oder Verunreinigung geschützt sind. Gleichzeitig wird das Kühlgebläse aktiviert, um eine schnelle Wärmeabfuhr zu ermöglichen. Durch die Kombination von Inertgasfüllung und aktiver Ventilatorkühlung wird die Zeit, die der Ofen benötigt, um eine sichere Betriebstemperatur zu erreichen, erheblich verkürzt.

Sobald der Kühlvorgang abgeschlossen ist, wird dasmanuelle Entlüftungsventil geöffnet, um den Druck im Ofenraum an den Atmosphärendruck anzugleichen. Dieser Schritt ist entscheidend, um Druckunterschiede zu vermeiden, die den Ofen oder seinen Inhalt beschädigen könnten. Die sorgfältige Abfolge der Arbeitsschritte stellt sicher, dass der erzwungene Abkühlungsprozess sowohl effektiv als auch sicher ist und den höchsten Standards für Labor-Vakuumöfen entspricht.

Nach dem Betrieb

Letzte Schritte und Aufräumarbeiten

Nachdem der Ofen ausreichend abgekühlt ist, öffnen Sie die Ofentür vorsichtig. Entfernen Sie die verarbeiteten Materialien vorsichtig und achten Sie darauf, dass keine Rückstände zurückbleiben. Danach ist es wichtig, die Versorgungsleitungen systematisch abzuschalten. Beginnen Sie mit der Schließung der Wasserversorgung, dann folgen die elektrischen Anschlüsse und schließlich die Gasleitungen.

Besondere Aufmerksamkeit muss auch der Temperatur der Dispergierpumpe gewidmet werden. Warten Sie, bis sie sich auf Raumtemperatur abgekühlt hat, bevor Sie weitere Maßnahmen ergreifen. Sobald die "Dispergierpumpe" Raumtemperatur erreicht hat, können Sie die "mechanische Pumpe" und das "Vorstufenventil" sicher schließen. Diese Reihenfolge stellt sicher, dass alle Komponenten ordnungsgemäß gekühlt und abgeschaltet werden, um mögliche Schäden oder Sicherheitsrisiken zu vermeiden.

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum Dental Porzellan Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen