Einführung in das Heißpresssintern

Definition und Vorteile

Das Heißpresssintern ist ein hochentwickeltes Verfahren, bei dem während der Sinterphase Druck ausgeübt wird, wodurch der Kontakt zwischen den Partikeln erheblich verbessert und ein effizienter Stoffaustausch ermöglicht wird. Dieses Verfahren senkt nicht nur die für die Sinterung erforderliche Temperatur, sondern verkürzt auch den Produktionszyklus erheblich, was es zu einer idealen Wahl für die schnelle Herstellung hochwertiger Keramiken, insbesondere von Siliziumkarbid, macht.

Die Vorteile des Heißpressensinterns sind vielfältig:

- Verbesserter Partikelkontakt: Durch die Anwendung von Druck sorgt das Verfahren dafür, dass die Partikel näher zusammengebracht werden, was für die Bildung starker Bindungen entscheidend ist.

- Verbesserter Stoffaustausch: Der angewandte Druck unterstützt die Bewegung der Atome, was zu einer besseren Diffusion und homogeneren Materialeigenschaften führt.

- Temperatur-Wirkungsgrad: Im Vergleich zu herkömmlichen Verfahren sind niedrigere Sintertemperaturen erforderlich, was Energie spart und die thermische Belastung des Materials verringert.

- Reduzierte Produktionszeit: Der Prozess wird beschleunigt, was kürzere Durchlaufzeiten ermöglicht, ohne die Qualität des Endprodukts zu beeinträchtigen.

Diese Technik ist in Branchen, die Hochleistungskeramik benötigen, wie z. B. der Luft- und Raumfahrt, der Automobilindustrie und der Herstellung von Schneidwerkzeugen, weit verbreitet, da sie dichte, verschleißfeste Materialien mit hervorragenden mechanischen Eigenschaften herstellen kann.

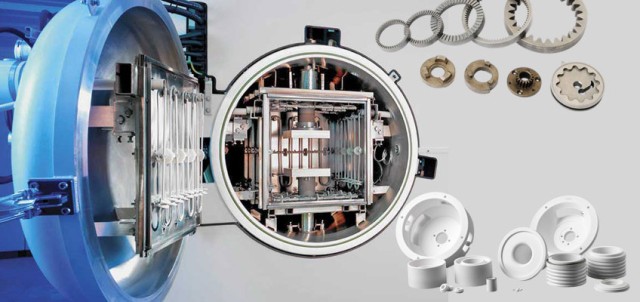

Vakuum-Heißpress-Sinterofen

Anwendungen

Der Vakuum-Heißpress-Sinterofen ist ein vielseitiges Werkzeug mit einer breiten Palette von Anwendungen in der modernen Materialverarbeitung. Er ist besonders gut geeignet fürPulvermetallurgiewo er die Konsolidierung von Metallpulvern zu dichten, hochfesten Bauteilen erleichtert. Dieser Prozess ist entscheidend für die Herstellung komplizierter Teile in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie, wo Materialintegrität und Leistung von größter Bedeutung sind.

Im Bereich derFunktionskeramikspielt der Ofen eine zentrale Rolle bei der Herstellung von Materialien mit spezifischen elektrischen, magnetischen oder thermischen Eigenschaften. Diese Keramiken sind in der Elektronik unerlässlich, wo sie je nach Anwendung als Isolatoren, Leiter oder Halbleiter dienen. Die präzise Steuerung von Temperatur und Druck in der Vakuumumgebung gewährleistet, dass diese Materialien die gewünschten Eigenschaften mit hoher Zuverlässigkeit aufweisen.

Außerdem ist der Ofen unverzichtbar für dasHochtemperatur-Thermoverformung neuer Materialien. Dazu gehört die Verarbeitung von Hochleistungskeramiken wie Siliziumkarbid und Siliziumnitrid, die für ihre außergewöhnlichen mechanischen Eigenschaften bekannt sind, darunter hohe Härte, Verschleißfestigkeit und thermische Stabilität. Das Vakuumsinterverfahren ermöglicht die Herstellung dieser Materialien mit minimaler Porosität, was zu einer höheren mechanischen Festigkeit und Haltbarkeit führt.

Darüber hinaus wird der Ofen eingesetzt für dasVakuumsintern von Refraktärmetallenwie Wolfram und Molybdän. Diese Metalle zeichnen sich durch ihren hohen Schmelzpunkt und ihre ausgezeichnete Temperaturbeständigkeit aus und eignen sich daher ideal für Anwendungen in Hochtemperaturumgebungen, wie z. B. in Triebwerken der Luft- und Raumfahrt und Industrieöfen. Die Vakuumumgebung während des Sinterns trägt dazu bei, Verunreinigungen zu beseitigen und ein homogenes Gefüge zu gewährleisten, was für die Aufrechterhaltung der Leistung dieser Werkstoffe unter extremen Bedingungen entscheidend ist.

Zusammenfassend lässt sich sagen, dass der Vakuum-Heißpress-Sinterofen ein Eckpfeiler in der Entwicklung und Produktion fortschrittlicher Werkstoffe ist und die Herstellung von Bauteilen mit hervorragenden Eigenschaften für eine Vielzahl von High-Tech-Anwendungen ermöglicht.

Bauteile

Der Vakuum-Heißpress-Sinterofen ist ein hochentwickeltes Gerät, das aus mehreren kritischen Komponenten besteht, die alle aufeinander abgestimmt sind, um präzise Sinterbedingungen zu erreichen. Das Herzstück des Ofens ist derOfenkörperin dem der gesamte Sinterprozess abläuft. Dieses Gehäuse wird häufig aus hochtemperaturbeständigen Materialien hergestellt, um den extremen Bedingungen während des Betriebs standzuhalten.

Die Abdeckung des Ofenkörpers ist dieOfenabdeckungder als Dichtung dient, um die für das Sintern erforderliche Vakuumumgebung aufrechtzuerhalten. Diese Abdeckung wird in der Regel aus Materialien hergestellt, die hohen Temperaturen standhalten und eine luftdichte Abdichtung gewährleisten, um die Integrität des Vakuums zu sichern.

DasHeiz- und Temperaturmesssystem ist ein weiterer wesentlicher Bestandteil. Dieses System umfasst Heizelemente, die Temperaturen von über 2000 °C erreichen können, sowie hoch entwickelte Temperatursensoren zur Überwachung und Steuerung des Sinterprozesses. Die Präzision dieses Systems ist entscheidend für das Erreichen der gewünschten Mikrostruktur und Eigenschaften des keramischen Endprodukts.

Um die Vakuumumgebung aufrechtzuerhalten, ist der Ofen mit einemVakuumsystem. Dieses System umfasst Pumpen und Ventile, die zusammenarbeiten, um Luft und andere Gase aus der Ofenkammer zu evakuieren und so die für den Sinterprozess erforderlichen Niederdruckbedingungen zu schaffen. Das Vakuumsystem ist häufig mit Leckdetektoren ausgestattet, um sicherzustellen, dass das Vakuum während des gesamten Prozesses aufrechterhalten wird.

DasFüllsystem ist für die Einführung des Keramikpulvers in den Ofen verantwortlich. Dieses System ist so konzipiert, dass es eine gleichmäßige Verteilung des Pulvers im Ofen gewährleistet, was für die Erzielung gleichmäßiger Sinterergebnisse entscheidend ist. Das Füllsystem kann Mechanismen zum Mischen und Verteilen des Pulvers umfassen, um sicherzustellen, dass das Material vor Beginn des Sinterprozesses gleichmäßig verteilt wird.

Um die Ofenkomponenten vor thermischen Schäden zu schützen, kann einWasserkühlsystem eingesetzt. Dieses System lässt Wasser durch Kühlmäntel zirkulieren, die in den Ofenkörper und andere kritische Komponenten, wie die Druckböden, integriert sind. Das Wasserkühlsystem trägt dazu bei, die Wärme abzuführen und die strukturelle Integrität des Ofens bei längerem Hochtemperaturbetrieb zu erhalten.

DasSteuerungssystem ist das Gehirn des Ofens und überwacht alle Aspekte des Sinterprozesses. Dieses System umfasst speicherprogrammierbare Steuerungen (PLCs) und Mensch-Maschine-Schnittstellen (HMIs), die es dem Bedienpersonal ermöglichen, Parameter wie Temperatur, Druck und Vakuum zu überwachen und anzupassen. Das Steuerungssystem stellt sicher, dass der Sinterprozess nach vordefinierten Protokollen abläuft und das Ergebnis der Keramikherstellung optimiert wird.

Schließlich ist dasDruckbeaufschlagungssystem schließlich umfasst obere und untere Druckköpfe, die während des Sinterns mechanischen Druck auf das Keramikpulver ausüben. Diese Köpfe bestehen häufig aus wassergekühlten Komponenten und Graphit, um den hohen Temperaturen und Drücken standzuhalten. Das Drucksystem ist von entscheidender Bedeutung für die Verbesserung des Partikelkontakts und des Stoffaustauschs, die für die Herstellung dichter und fester Keramikmaterialien entscheidend sind.

Anwendungen in der Keramikherstellung

Verschleißfeste Hochtemperatur-Keramik

Der Vakuum-Heißpress-Sinterofen ist ein unverzichtbares Werkzeug für die Herstellung von hochtemperaturbeständiger Keramik, insbesondere für Materialien wie Karbide, Nitride und deren Kohlenstoff- und Stickstoffverbindungen. Dieser Spezialofen ermöglicht die Herstellung von dichteren und widerstandsfähigeren Keramiken durch einen kontrollierten Sinterprozess, bei dem hohe Temperaturen mit angewandtem Druck kombiniert werden.

Das Sintersystem innerhalb des Ofens spielt eine entscheidende Rolle bei der Erhöhung der Dichte der Endprodukte. Durch die Anwendung von Druck während der Sinterphase erhöht das System effektiv den Partikelkontakt und fördert den Stoffaustausch, was zu einem kompakteren und haltbareren Keramikmaterial führt. Diese Methode senkt nicht nur die erforderliche Sintertemperatur, sondern verkürzt auch den Produktionszyklus erheblich, was sie zu einer bevorzugten Technik sowohl in der akademischen Forschung als auch bei industriellen Anwendungen macht.

Die internationale Forschung hat sich intensiv mit der Entwicklung dichter Keramiken beschäftigt und dabei die Möglichkeiten von Vakuum-Heißpress-Sinteröfen genutzt. Studien haben gezeigt, dass mit dieser Technik Keramiken mit überlegenen mechanischen Eigenschaften hergestellt werden können, darunter erhöhte Härte, Verschleißfestigkeit und thermische Stabilität. Diese Fortschritte sind besonders in Branchen von Bedeutung, in denen Hochleistungswerkstoffe unverzichtbar sind, wie z. B. in der Luft- und Raumfahrt, der Automobilindustrie und der Herstellung von Schneidwerkzeugen.

Zusammenfassend lässt sich sagen, dass der Vakuum-Heißpress-Sinterofen ein Eckpfeiler bei der Herstellung hochtemperaturbeständiger, verschleißfester Keramiken ist und eine robuste Lösung für die Herstellung dichter Hochleistungswerkstoffe bietet, die den strengen Anforderungen verschiedener industrieller Anwendungen gerecht werden.

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum Dental Porzellan Sinterofen

Ähnliche Artikel

- Das Druckparadoxon: Warum mehr nicht immer besser ist beim Heißpresssintern

- Von Staub zu Dichte: Die mikrostrukturelle Wissenschaft des Heißpressens

- Die unsichtbare Physik der Perfektion: Hitze, Druck und Zeit meistern

- Vakuum-Heißpressofen: Ein umfassender Leitfaden

- Die Physik der Beständigkeit: Wie Heißpressen die moderne Welt schmieden