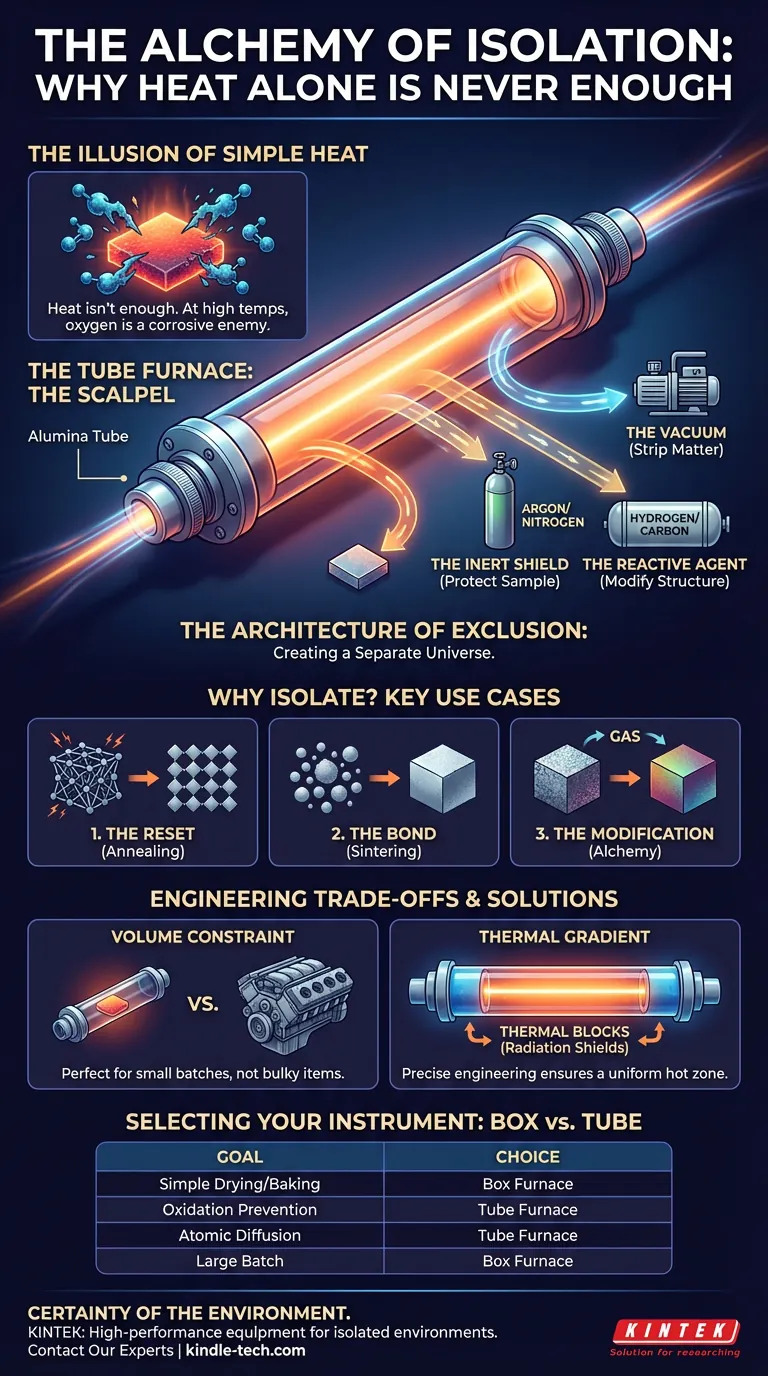

Die Illusion einfacher Hitze

In der Geschichte der Innovation verwechseln wir oft die sichtbare Variable mit der einzigen Variable.

Wenn wir an die Behandlung von Materialien denken – Metalle härter, Keramiken stärker oder Elektronik leitfähiger machen – denken wir instinktiv an Hitze. Feuer ist das älteste Werkzeug im Arsenal der Menschheit. Wir gehen davon aus, dass die Physik sich von selbst erledigt, wenn wir das Material nur heiß genug machen.

Aber in der modernen Materialwissenschaft ist Hitze nur die halbe Gleichung.

Der unsichtbare Feind ist die Atmosphäre. Die Luft, die wir atmen, ist chemisch aggressiv. Bei 1.000 °C ist Sauerstoff nicht lebensspendend; er ist ein ätzendes Mittel, das die atomare Reinheit einer Probe zerstört.

Hier tritt der Rohrofen in die Erzählung ein. Er ist nicht nur ein Ofen. Er ist ein Gefäß, das entwickelt wurde, um ein Material von der chaotischen Umgebung der Außenwelt zu trennen.

Die Architektur des Ausschlusses

Ein Standard-Kammerofen ist ein Hammer. Er wendet Hitze breit an.

Ein Rohrofen ist ein Skalpell.

Seine Anatomie ist täuschend einfach. Ein zylindrisches Rohr – normalerweise aus Aluminiumoxid oder Quarz – durchläuft eine Heizkammer. Der Geniestreich liegt nicht in den Heizelementen, sondern in den Anschlüssen an den Enden dieses Rohrs.

Durch das Abdichten der Enden verwandelt der Bediener das Rohr in ein separates Universum.

Die drei Zustände der Kontrolle

Sobald das Rohr abgedichtet ist, erhalten Sie die Macht des Ausschlusses. Sie sind nicht mehr den Launen der Umgebungsluft ausgeliefert. Sie können einen von drei verschiedenen Wegen wählen:

- Das Vakuum: Entfernen aller Materie, um Reaktionen zu verhindern.

- Der inerte Schutzschild: Einleiten von Argon oder Stickstoff, um die Probe zu schützen, ohne sie zu verändern.

- Das reaktive Mittel: Einleiten von Wasserstoff oder Kohlenstoff, um die chemische Struktur gezielt zu modifizieren.

Der Rohrofen wird nicht durch das definiert, was er hineinlässt, sondern durch das, was er draußen hält.

Wann man isolieren sollte: Die Anwendungsfälle

Warum die Komplexität von Gasleitungen und Vakuumpumpen auf sich nehmen? Weil spezifische Ergebnisse spezifische Umgebungen erfordern.

Die Anwendungen eines Rohrofens lassen sich im Allgemeinen in drei Kategorien mit zunehmender Komplexität einteilen.

1. Der Reset (Glühen und Anlassen)

Metalle und Halbleiter akkumulieren Spannungen. Sie werden spröde. Sie zu erhitzen ist wie ein Reset-Knopf für ihre atomare Struktur.

Wenn dies jedoch an der Luft geschieht, bildet sich eine Oxidschicht – eine "Haut" aus Rost oder Anlaufen. Ein Rohrofen ermöglicht helles Glühen in reduzierender Atmosphäre, wodurch das Metall rein bleibt, während seine inneren Spannungen abgebaut werden.

2. Die Verbindung (Sintern und Hartlöten)

Sintern verwandelt Pulver in Festkörper. Hartlöten verbindet zwei Metalle.

Beide Prozesse beruhen auf Fluss und Diffusion. Wenn Sauerstoff vorhanden ist, bildet er Barrieren, die verhindern, dass die Partikel binden oder das Flussmittel fließt. In einem Vakuum-Rohrofen werden diese Barrieren entfernt. Die Materialien verschmelzen nahtlos.

3. Die Modifikation (Dotieren und Oberflächenbehandlung)

Dies ist Alchemie in ihrer modernen Form. Durch das Einleiten reaktiver Gase verändern Sie die Natur des Materials selbst.

- Aufkohlen: Zugabe von Kohlenstoff zu Stahl, um die Oberfläche diamantartig hart zu machen.

- Nitrieren: Diffundieren von Stickstoff zur Verschleißfestigkeit.

Die technischen Kompromisse

Systemische Komplexität hat immer einen Preis. In der Welt der Öfen gibt es kein "perfektes" Werkzeug, nur das richtige Werkzeug für die Einschränkungen.

Während der Rohrofen eine überlegene Kontrolle bietet, erfordert er ein Verständnis seiner Grenzen.

Die Volumenbeschränkung Die Geometrie ist zylindrisch. Sie ist perfekt für Wafer, Pulver und kleine Chargen. Sie ist nutzlos für große, sperrige Komponenten. Wenn Sie einen Automotorblock heizen müssen, verwenden Sie einen Kammerofen. Wenn Sie wenige Gramm experimentelles Pulver heizen müssen, verwenden Sie einen Rohrofen.

Der Temperaturgradient Die Physik schreibt vor, dass die Enden des Rohrs, wo sie aus dem Ofen herausragen, kühler sind. Dies erzeugt einen Temperaturgradienten.

Um dem entgegenzuwirken, ist präzise Ingenieurskunst erforderlich. Wir verwenden thermische Blöcke (Strahlungsschilde) im Inneren des Rohrs, um die Wärme zum Zentrum zurückzustrahlen und eine gleichmäßige "Heizzone" zu erzeugen.

Auswahl Ihres Instruments

Die Wahl zwischen einem Kammerofen und einem Rohrofen ist eine Wahl zwischen Volumen und Präzision.

Hier ist die Entscheidungsmatrix für das moderne Labor:

| Wenn Ihr Ziel ist... | Die logische Wahl ist... | Warum? |

|---|---|---|

| Einfaches Trocknen oder Backen | Kammerofen | Kostengünstig; Atmosphärenkontrolle ist nicht erforderlich. |

| Oxidationsvermeidung | Rohrofen | Sie müssen Sauerstoff physisch ausschließen, um die Probe zu retten. |

| Atomare Diffusion | Rohrofen | Erfordert ein Vakuum oder einen reaktiven Gasfluss, um die Chemie anzutreiben. |

| Großchargenverarbeitung | Kammerofen | Die Geometrie ermöglicht Stapelung und sperrigere Gegenstände. |

Die Gewissheit der Umgebung

Am Ende wird die Qualität Ihrer Ergebnisse durch die Reinheit Ihrer Eingaben bestimmt.

Wenn Sie die Grenzen der Materialwissenschaft verschieben, können Sie sich die Zufälligkeit der Umgebungsluft nicht leisten. Sie brauchen die Gewissheit einer kontrollierten Umgebung.

Bei KINTEK verstehen wir, dass der Ofen das Herzstück des Labors ist. Wir sind darauf spezialisiert, die Hochleistungsgeräte bereitzustellen, die zur Schaffung dieser isolierten Umgebungen erforderlich sind. Ob Sie Hochvakuumfähigkeiten oder eine präzise Gasflussregelung benötigen, unsere Ingenieure können Ihnen helfen, das exakte System zu konfigurieren, das Ihre Forschung erfordert.

Lassen Sie nicht zu, dass die unsichtbare Variable Ihre Ergebnisse ruiniert.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1800℃ Muffelofen für Labor

Ähnliche Artikel

- Öfen mit Wasserstoffatmosphäre: Anwendungen, Sicherheit und Wartung

- Die Vorteile von Öfen mit kontrollierter Atmosphäre für Sinter- und Glühprozesse

- Umfassender Leitfaden für Atmosphärenöfen: Typen, Anwendungen und Vorteile

- Ofen mit kontrollierter Atmosphäre: Umfassender Leitfaden für fortschrittliche Wärmebehandlung

- Wie Öfen mit kontrollierter Atmosphäre die Qualität und Konsistenz der Wärmebehandlung verbessern