Sie haben alles nach Vorschrift gemacht. Die Teile wurden sorgfältig gereinigt, das Füllmetall war korrekt und das Temperaturprofil wurde perfekt ausgeführt. Doch wenn Sie die Teile aus dem Ofen nehmen, zeigt die Inspektion eine Katastrophe: schwache, verfärbte Verbindungen, die sofort zurückgewiesen werden. Es ist ein frustrierendes, kopfzerbrechendes Szenario, das in Laboren und Produktionsstätten viel zu oft vorkommt. Wochen können verloren gehen, um eine Ursache zu finden, die hartnäckig schwer fassbar bleibt.

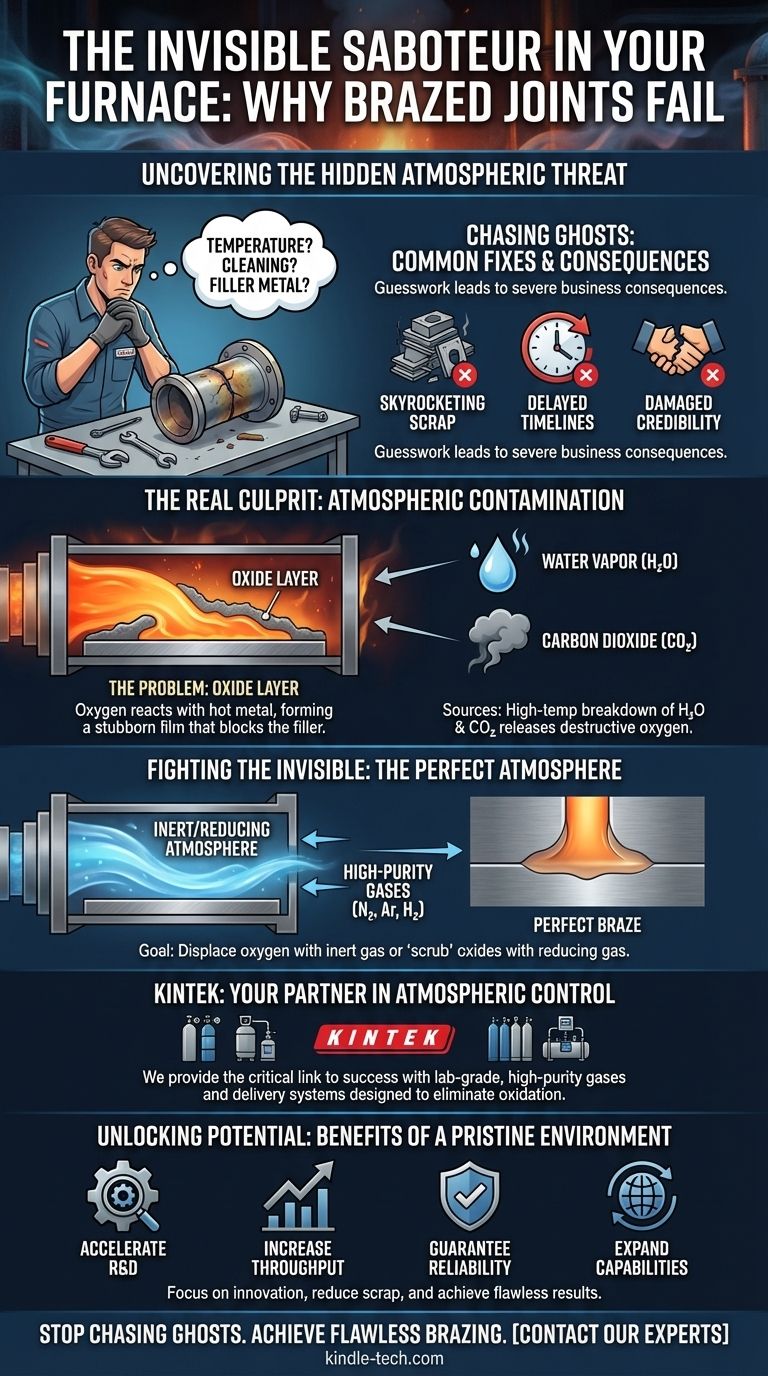

Geisterjagd: Warum übliche Lösungen nicht funktionieren

Wenn man mit einem fehlgeschlagenen Lötvorgang konfrontiert wird, ist die Checkliste zur Fehlerbehebung vorhersehbar. Haben wir die richtige Temperatur erreicht? Kalibrieren wir den Regler neu. Waren die Teile wirklich sauber? Versuchen wir ein anderes Reinigungsmittel. Liegt es am Füllmetall? Bestellen wir eine neue Charge.

Jeder Versuch ist ein Schuss ins Blaue, ein Prozess der Ausschlussmethode, der wertvolle Zeit und teure Materialien verbraucht. Während diese Faktoren wichtig sind, ist es, sich nur auf sie zu konzentrieren, wie der Versuch, ein flackerndes Licht zu reparieren, indem man die Glühbirne wechselt, wenn das eigentliche Problem eine fehlerhafte Verkabelung in der Wand ist. Diese "Lösungen" scheitern oft, weil sie nicht die eigentliche Grundursache angehen.

Die geschäftlichen Konsequenzen sind gravierend. Dieses Rätselraten führt zu:

- Explodierende Ausschussraten: Teure Komponenten und Legierungen werden verschwendet.

- Verzögerte Zeitpläne: Projekte werden verschoben und Produktionspläne geraten ins Chaos.

- Beschädigte Glaubwürdigkeit: Der Versand eines Produkts mit einer potenziell schwachen Verbindung ist nicht nur ein Qualitätsproblem; es ist ein erhebliches Haftungsrisiko, insbesondere bei kritischen Anwendungen wie in der Luft- und Raumfahrt oder bei medizinischen Geräten.

Der wahre Schuldige: Es ist nicht die Hitze, es ist die Atmosphäre

Der Wendepunkt bei der Lösung dieses Problems besteht darin, aufzuhören, die sichtbaren Komponenten – die Teile und das Füllmaterial – zu betrachten, und sich stattdessen auf die unsichtbare Umgebung zu konzentrieren, in der sie erhitzt werden: die Ofenatmosphäre.

Die Wissenschaft einer fehlgeschlagenen Verbindung: Treffen Sie die Oxidschicht

Bei hohen Löttemperaturen sind Metalle unglaublich reaktiv. Wenn auch nur wenige Sauerstoffmoleküle vorhanden sind, verbinden sie sich sofort mit dem heißen Metall und bilden einen mikroskopisch kleinen, hartnäckigen Oxidfilm. Stellen Sie sich das wie eine fast augenblickliche Rostschicht vor.

Diese Oxidschicht wirkt als physikalische Barriere. Egal wie heiß der Ofen wird, das geschmolzene Füllmetall kann das Grundmaterial nicht "benetzen" oder damit verbinden, weil diese Oxidwand im Weg ist. Das Ergebnis ist eine schwache Verbindung oder gar keine Verbindung.

Die versteckten Sauerstoffquellen

Die eigentliche Herausforderung besteht darin, dass Sauerstoff ein Meister der Verkleidung ist. Er stammt nicht nur aus einem offensichtlichen Luftleck. Die häufigsten Saboteure sind:

- Wasserdampf (H₂O): Oft der größte Übeltäter. Bei hohen Temperaturen zerfallen Wassermoleküle und setzen einen stetigen Strom von zerstörerischem Sauerstoff direkt auf Ihre Teile frei. Der "Taupunkt" Ihres Atmosphärengases ist ein direkter Messwert für diese versteckte Bedrohung.

- Kohlendioxid (CO₂): Wie Wasserdampf kann sich auch CO₂ unter Hitze zersetzen und Sauerstoff freisetzen, wodurch eine oxidierende Umgebung entsteht, die das Löten ruiniert.

Deshalb sind Ihre bisherigen Reparaturen gescheitert. Sie könnten die saubersten Teile der Welt haben, aber wenn sie in einer Atmosphäre erhitzt werden, die mit Spuren von Wasserdampf kontaminiert ist, werden sie im Ofen wieder oxidieren und das Löten wird fehlschlagen.

Bekämpfung eines unsichtbaren Feindes: Die Rolle einer perfekten Atmosphäre

Um eine durchgehend perfekte Lötverbindung zu erzielen, müssen Sie Ihr Ziel von "Reinigung der Teile" auf "Schutz der Teile" umstellen. Der einzige Weg, dies zu tun, ist die Schaffung und Aufrechterhaltung einer Atmosphäre im Ofen, die grundsätzlich keine Oxide bilden kann.

Dies erfordert eine sorgfältig kontrollierte Umgebung, die durch Spülen des Ofens mit einem Gas erzeugt wird, das jede Spur von Sauerstoff und seinen Quellen verdrängt. Dies könnte sein:

- Eine inerte Atmosphäre (wie hochreiner Stickstoff oder Argon): Diese Gase wirken als Schutzschild und schaffen einen neutralen Raum, in dem Oxidation einfach nicht stattfinden kann.

- Eine reduzierende Atmosphäre (mit Wasserstoff): Diese Art von Atmosphäre geht noch einen Schritt weiter. Sie verdrängt nicht nur Sauerstoff, sondern "reinigt" auch aktiv alle leichten, bereits vorhandenen Oxide von den Teilen, indem sie mit ihnen reagiert.

Die Schaffung und Aufrechterhaltung dieser perfekten Atmosphäre ist keine Glückssache; sie erfordert die richtigen Werkzeuge für die Aufgabe.

KINTEK: Ihr Partner für die Atmosphärenkontrolle

Um dieses Niveau an atmosphärischer Reinheit zu erreichen, benötigen Sie mehr als nur einen Standard-Gasbehälter. Sie benötigen eine zuverlässige Quelle für hochspezifische Gase und Verbrauchsmaterialien, die speziell für diese anspruchsvollen Anwendungen entwickelt wurden.

Genau hier liefert KINTEK die entscheidende Verbindung zum Erfolg. Unsere Lösungen werden auf der Grundlage eines tiefen Verständnisses der Lötchemie entwickelt. Wir liefern die hochreinen Labor-Gase (wie Argon, Stickstoff und Wasserstoffgemische) und die Liefersysteme, die benötigt werden, um die Bedrohung durch Sauerstoff, Wasserdampf und CO₂ zu eliminieren. KINTEK-Angebote sind nicht nur Produkte; sie sind die Verkörperung der Lösung, die entwickelt wurde, um die Grundursache der Oxidation direkt anzugehen und sicherzustellen, dass Ihre Ofenumgebung jedes Mal makellos ist.

Von der Fehlerbehebung zur Innovation: Was mit perfektem Löten möglich ist

Sobald Sie aufhören, gegen inkonsistente Ergebnisse anzukämpfen, erschließen Sie ein neues Potenzial. Anstatt Ressourcen für die Fehlerbehebung zu verschwenden, kann Ihr Team:

- F&E beschleunigen: Zuverlässig Produkte mit fortschrittlicheren, empfindlicheren Materialien und komplexen Verbindungsdesigns entwickeln.

- Durchsatz erhöhen: Ausschussraten drastisch von zweistelligen Zahlen auf nahezu Null reduzieren, was Effizienz und Rentabilität verbessert.

- Zuverlässigkeit garantieren: Kritische Komponenten mit der Gewissheit herstellen, dass jede einzelne Verbindung so stark und zuverlässig ist wie die vorherige.

- Fähigkeiten erweitern: Anspruchsvollere Projekte übernehmen, die zuvor als zu riskant oder zu schwierig zum konsistenten Löten galten.

Die Lösung Ihres Lötproblems bedeutet mehr als nur die Behebung einer fehlgeschlagenen Verbindung. Es geht darum, eine Quelle der Frustration in einen Wettbewerbsvorteil zu verwandeln. Das Fachwissen Ihres Teams kann endlich auf Innovation ausgerichtet werden, nicht auf repetitive Fehlerbehebung. Wenn Sie bereit sind, Geister in Ihrem Ofen zu jagen und makellose Ergebnisse zu erzielen, sind unsere Experten hier, um Ihnen zu helfen. Lassen Sie uns über die spezifischen Herausforderungen sprechen, denen Sie gegenüberstehen, und einen robusten Prozess für Ihre einzigartige Anwendung entwickeln. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Ähnliche Artikel

- Ofen mit kontrollierter Atmosphäre: Umfassender Leitfaden für fortschrittliche Wärmebehandlung

- Wie Öfen mit kontrollierter Atmosphäre die Qualität und Konsistenz der Wärmebehandlung verbessern

- Die Vorteile von Öfen mit kontrollierter Atmosphäre für Sinter- und Glühprozesse

- Erforschung von Wolfram-Vakuumöfen: Betrieb, Anwendungen und Vorteile

- Öfen mit Wasserstoffatmosphäre: Anwendungen, Sicherheit und Wartung