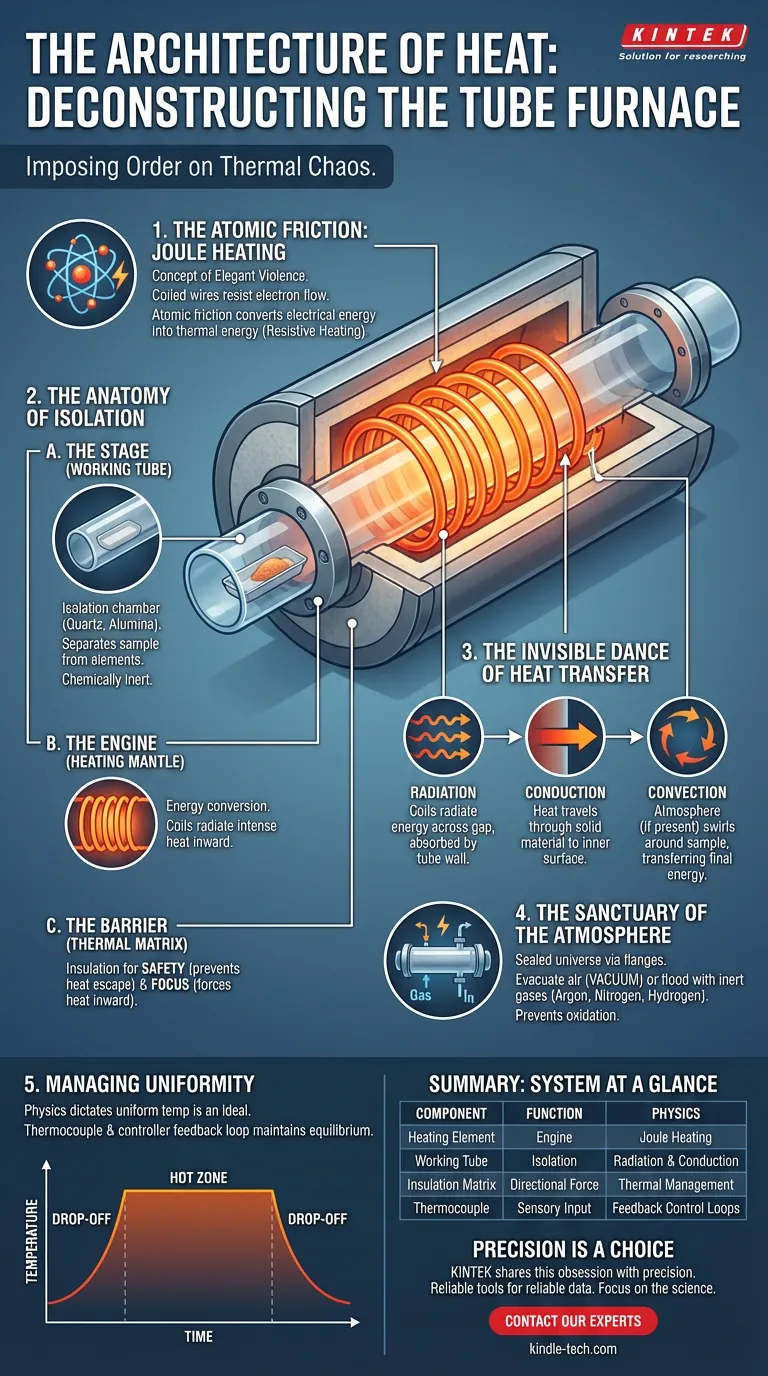

Der Kampf gegen die Entropie

Wissenschaft ist im Wesentlichen die Kunst, Variablen in einer chaotischen Welt zu kontrollieren.

Unter diesen Variablen ist die Temperatur die berüchtigt schwierigste zu bändigen. Sie will schwanken. Sie will entweichen. Sie will ungleichmäßig sein.

Der Rohrofen ist nicht nur ein Heizgerät. Er ist eine sorgfältig konstruierte Festung, die dazu bestimmt ist, dem thermischen Chaos Ordnung aufzuzwingen. Auf seiner grundlegendsten Ebene wandelt er rohe Elektrizität in eine definierte, wiederholbare Umgebung um, in der Entdeckungen stattfinden können.

Die Ausrüstung zu verstehen bedeutet, den Unterschied zwischen einem fehlgeschlagenen Experiment und einem materiellen Durchbruch zu verstehen.

Die atomare Reibung: Wie es beginnt

Das Prinzip, das einen Rohrofen antreibt, ist die Joule-Erwärmung, auch bekannt als Widerstandserwärmung. Es ist ein Konzept von eleganter Gewalt.

Im "Mantel" des Ofens umgeben gewickelte Drähte die zentrale Kammer. Wenn wir einen elektrischen Strom durch diese Spulen zwingen, leistet das Material Widerstand gegen den Elektronenfluss.

Dieser Widerstand erzeugt Reibung auf atomarer Ebene. Die elektrische Energie, die keinen anderen Weg findet, wandelt sich in Wärmeenergie um.

Es ist dasselbe Prinzip wie in Ihrem Küchen-Toaster, aber mit einer Präzision konstruiert, die die Synthese fortschrittlicher Nanomaterialien ermöglicht und nicht nur das Brot bräunt.

Die Anatomie der Isolation

Ein Rohrofen ist ein System aus drei verschiedenen Schichten, die jeweils eine spezifische Rolle bei der Energieverwaltung spielen.

1. Die Bühne (Das Arbeitsrohr)

Das Herzstück des Systems ist ein langes, zylindrisches Gefäß. Dies ist das Arbeitsrohr.

Hergestellt aus Quarz, Aluminiumoxid oder speziellen Legierungen, dient es als Isolationskammer. Es trennt Ihre Probe physisch von den Heizelementen. Seine Aufgabe ist es, dem thermischen Schock standzuhalten und dabei chemisch inert zu bleiben.

2. Der Motor (Der Heizmantel)

Um das Rohr herum befindet sich der Heizmantel. Hier findet die Energieumwandlung statt. Die Spulen glühen hier mit strahlender Intensität und projizieren Wärme nach innen.

3. Die Barriere (Die thermische Matrix)

Die Heizspiralen sind in eine thermisch isolierende Matrix eingebettet. Diese Isolierung erfüllt eine doppelte Funktion:

- Sicherheit: Sie verhindert, dass Wärme nach außen entweicht.

- Fokus: Sie zwingt die Wärmeenergie, in die einzig verfügbare Richtung zu strömen – nach innen, zur Probe.

Der unsichtbare Tanz der Wärmeübertragung

Die meisten Leute gehen davon aus, dass ein Ofen Dinge durch Berührung erhitzt. In einem Rohrofen ist der Prozess ausgefeilter.

Es beginnt mit Strahlung. Die Heizelemente berühren das Rohr nicht. Sie strahlen Energie über den Spalt ab. Diese Wärmestrahlung wird von der Außenwand des Arbeitsrohrs absorbiert.

Es geht weiter zur Wärmeleitung. Die Wärme durchdringt das feste Material der Rohrwand und erreicht die Innenfläche.

Es endet mit Konvektion. Wenn sich Gas im Rohr befindet, erwärmt sich diese Atmosphäre und wirbelt um Ihren Probenhalter herum und überträgt die letzten Joule Energie, die für die Reaktion benötigt werden.

Das Heiligtum der Atmosphäre

Der wahre Geniestreich des Rohrofen-Designs liegt darin, was er draußen hält.

Durch das Anbringen von Flanschen an den Enden des Rohrs schaffen Sie ein versiegeltes Universum. Sie können die Luft evakuieren, um ein Vakuum zu erzeugen, oder die Kammer mit Argon, Stickstoff oder Wasserstoff fluten.

Dies ermöglicht die Verarbeitung von Materialien, die sich sonst in einem herkömmlichen offenen Kastenofen oxidieren und beschädigen würden. Es schafft ein Heiligtum, in dem nur die von Ihnen gewünschte Chemie stattfindet.

Die Illusion der Gleichmäßigkeit (Und wie man sie beherrscht)

Es gibt eine psychologische Lücke in der Laborarbeit: Wir neigen dazu, der digitalen Zahl auf der Controller-Anzeige implizit zu vertrauen.

Die Physik diktiert jedoch, dass eine "gleichmäßige Temperatur" ein Ideal und kein Standard ist.

- Die heiße Zone: Die Wärme ist im geometrischen Zentrum des Rohrs am stabilsten.

- Der Abfall: In der Nähe der Rohrenden, wo die Isolierung dünner ist oder Flansche als Kühlkörper wirken, fällt die Temperatur ab.

- Die Rückkopplungsschleife: Ein Thermoelement erfasst ständig die Temperatur und kommuniziert mit dem Controller. Dies ist eine Verhandlung. Der Controller pulsiert Strom zu den Spulen, um das Gleichgewicht aufrechtzuerhalten.

Das Verständnis dieser Verhaltensweisen ermöglicht es Ihnen, Ihre Probe genau dort zu platzieren, wo die Physik am günstigsten ist.

Zusammenfassung: Das System im Überblick

| Komponente | Die Funktion | Die Physik |

|---|---|---|

| Heizelement | Der Motor des Systems | Joule (Widerstands-) Heizung |

| Arbeitsrohr | Die Isolationskammer | Wärmestrahlung & Wärmeleitung |

| Isolationsmatrix | Die gerichtete Kraft | Wärmemanagement |

| Thermoelement | Die sensorische Eingabe des Gehirns | Regelkreise mit Rückkopplung |

Präzision ist eine Wahl

Der Rohrofen ist ein Beweis für den Wunsch des Ingenieurs nach Vorhersehbarkeit. Es ist eine Maschine, die gebaut wurde, um sicherzustellen, dass Sie, wenn Sie 1.200 °C in einer Argonatmosphäre anfordern, genau das erhalten – nicht mehr und nicht weniger.

Bei KINTEK teilen wir diese Besessenheit von Präzision.

Unsere Rohröfen sind für Forscher konzipiert, die verstehen, dass die Qualität der Ausrüstung die Zuverlässigkeit der Daten bestimmt. Von überlegener Temperaturuniformität bis hin zu robusten Atmosphärenkontrollen bauen wir die Werkzeuge, die es Ihnen ermöglichen, sich auf die Wissenschaft zu konzentrieren und nicht auf die Fehlersuche.

Kontaktieren Sie unsere Experten, um Ihre spezifischen Anforderungen an die thermische Verarbeitung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Ähnliche Artikel

- Einbau eines Rohrofen-T-Stücks

- Ihre Röhrenofenschleife ist nicht das Problem – Ihre Wahl davon ist es

- Die gläserne Decke: Die wahren thermischen Grenzen von Quarzrohröfen navigieren

- Die Beherrschung der Mikroumgebung: Warum die Röhrenofens ein mächtiges Werkzeug für wissenschaftliche Innovationen ist

- Jenseits des Datenblatts: Die verborgene Physik des wahren Grenzwerts eines Röhrenofens