Es gibt eine Verführung in den technischen Datenblättern.

Wenn Sie sich das Handbuch eines Quarzrohrofens ansehen, werden Sie wahrscheinlich eine fette Zahl sehen: 1200 °C (2192 °F).

Ingenieure und Laborleiter behandeln diese Zahl oft als harte Grenze – einen sicheren Hafen bis zum letzten Grad. Sie gehen davon aus, dass die Sicherheit garantiert ist, wenn das Display 1190 °C anzeigt.

Aber Materialwissenschaft ist selten so binär.

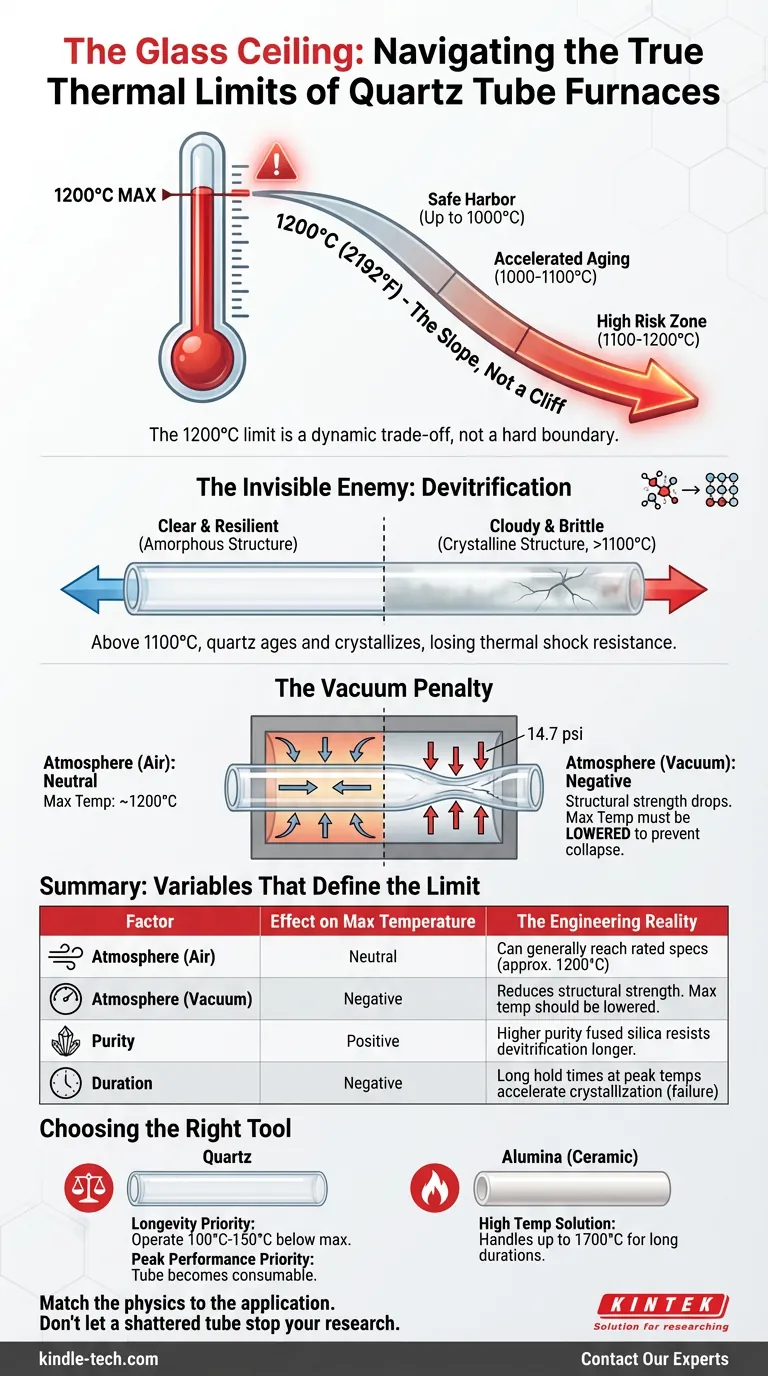

Die Realität der Hochtemperaturverarbeitung ist, dass die 1200°C-Grenze kein Abgrund ist; sie ist eine Steigung. Es ist ein dynamischer Kompromiss zwischen Ihren Verarbeitungszielen, dem atmosphärischen Druck im Rohr und der Häufigkeit, mit der Sie bereit sind, Ihre Ausrüstung zu ersetzen.

Hier ist die technische Realität hinter der "gläsernen Decke" von Quarz.

Die Romantik von Quarzglas

Um die Grenze zu verstehen, müssen Sie das Material verstehen.

Der "Quarz", der in hochwertigen Laborgeräten verwendet wird, ist eigentlich Quarzglas. Es ist ein Material der Paradoxien. Es ist Glas, aber es hält thermischen Schocks stand, die eine Pyrex-Schale sofort zerbrechen würden.

Sie können ein Quarzrohr auf 1000 °C erhitzen und es in Eiswasser tauchen. Es wird überleben.

Diese Widerstandsfähigkeit beruht auf einem unglaublich niedrigen Wärmeausdehnungskoeffizienten. Da sich das Material beim Erhitzen kaum vergrößert, zerreißt es sich nicht durch innere Spannungen.

Diese thermische Unverwundbarkeit hat jedoch eine Grenze. Während der theoretische Erweichungspunkt des Materials bei etwa 1600 °C liegt, wird seine strukturelle Integrität lange bevor diese Temperatur erreicht wird, beeinträchtigt.

Der unsichtbare Feind: Entglasung

Die primäre Fehlerart eines Quarzrohrs ist fast biologischer Natur. Es altert.

Quarzglas ist amorph. Seine Molekularstruktur ist chaotisch und zufällig. Das macht es zu "Glas". Die Natur bevorzugt jedoch Ordnung.

Wenn Sie Quarz über längere Zeiträume bei Temperaturen über 1100 °C halten, versucht das Material, in einen kristallinen Zustand zurückzukehren. Dieser Prozess wird als Entglasung bezeichnet.

- Das Symptom: Das klare Rohr wird trüb oder milchig weiß.

- Der Mechanismus: Die Siliziumdioxidmoleküle ordnen sich zu Cristobalitkristallen neu an.

- Das Ergebnis: Das Rohr verliert seine thermische Schockbeständigkeit. Beim Abkühlen ziehen sich die kristallinen Bereiche unterschiedlich schnell zusammen als das amorphe Glas, was zu katastrophalen Rissen führt.

Entglasung ist der stille Killer von Quarzrohren. Sie verwandelt eine flexible, widerstandsfähige Komponente in eine spröde, zerbrechliche.

Die Vakuum-Strafe

Die Umgebung im Inneren des Rohrs ist genauso wichtig wie die Temperatur.

In einem Vakuumofen kämpft das Rohr an zwei Fronten. Es kämpft gegen die thermische Energie, die es schmelzen will, und es kämpft gegen den atmosphärischen Druck, der es zerquetschen will.

Auf Meereshöhe drückt die Atmosphäre mit 14,7 psi Kraft gegen die Außenseite des Rohrs. Bei Raumtemperatur ignoriert Quarz dies. Aber wenn Sie sich 1100 °C oder 1200 °C nähern, wird das Siliziumdioxidgitter leicht weicher.

Unter Vakuum sinkt die maximal zulässige Temperatur.

Ein Rohr, das bei 1200 °C in einer Luftatmosphäre perfekt stabil ist, kann bei gleicher Temperatur unter Vakuum unter seinem eigenen Gewicht kollabieren oder sich verformen. Die Hitze schwächt die Wände; der Druck erledigt den Rest.

Die Psychologie der Grenzen

Der Betrieb eines Ofens ist eine Übung im Risikomanagement.

Betrachten Sie die 1200°C-Einstufung wie die rote Linie auf dem Drehzahlmesser eines Autos. Sie können die rote Linie erreichen, aber Sie können dort nicht leben.

Wenn Sie Ihren Ofen kontinuierlich bei seiner maximalen Leistung betreiben:

- Die Entglasung beschleunigt sich.

- Strukturelles Durchhängen tritt auf.

- Die Lebensdauer sinkt drastisch.

Wenn Ihr Prozess erfordert, dass Sie 1200 °C stundenlang halten, ist Quarz wahrscheinlich das falsche Material. Sie haben die "sichere Steigung" überschritten und baumeln am Abgrund. In diesen Szenarien ist die Lösung nicht ein besseres Quarzrohr, sondern der Wechsel zu Aluminiumoxid (Keramik), das Temperaturen bis zu 1700 °C standhält.

Zusammenfassung: Variablen, die die Grenze definieren

Die folgende Tabelle zeigt, wie verschiedene Faktoren die "wahre" Maximaltemperatur Ihres Systems verschieben.

| Faktor | Auswirkung auf die Maximaltemperatur | Die technische Realität |

|---|---|---|

| Atmosphäre (Luft) | Neutral | Kann im Allgemeinen die Nennwerte erreichen (ca. 1200 °C). |

| Atmosphäre (Vakuum) | Negativ | Reduziert die strukturelle Festigkeit. Die Maximaltemperatur sollte gesenkt werden, um einen Kollaps zu verhindern. |

| Reinheit | Positiv | Höherreines Quarzglas widersteht der Entglasung länger. |

| Dauer | Negativ | Lange Haltezeiten bei Spitzentemperaturen beschleunigen die Kristallisation (Versagen). |

Das richtige Werkzeug wählen

Es gibt einen deutlichen Unterschied zwischen dem, was eine Maschine kann, und dem, was sie sollte.

Wenn Ihre Priorität die Langlebigkeit der Ausrüstung ist, betreiben Sie Ihr Quarzrohr 100 °C bis 150 °C unter seiner angegebenen Maximaltemperatur. Wenn Ihre Priorität die Spitzenleistung bei hohen Temperaturen ist, akzeptieren Sie, dass das Rohr zu einem Verbrauchsmaterial wird, das häufig auf Trübungen überprüft werden muss.

Bei KINTEK verstehen wir, dass ein Ofen nur so gut ist wie das darin befindliche Rohr. Wir sind darauf spezialisiert, diese Materialkompromisse zu navigieren. Egal, ob Sie hochreines Quarz für empfindliche Halbleiterarbeiten oder eine robuste Aluminiumoxidlösung für extreme Hitze benötigen, wir helfen Ihnen, die Physik auf die Anwendung abzustimmen.

Lassen Sie nicht zu, dass ein zerbrochenes Rohr Ihre Forschung stoppt. Lassen Sie uns Ihnen helfen, die tatsächlichen Grenzen Ihres Prozesses zu berechnen.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochdruck-Rohröfen für Laboratorien

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Ähnliche Artikel

- Warum Ihr Hochtemperatur-Ofen ausgefallen ist – und wie Sie verhindern, dass dies wieder geschieht

- Hochdruck-Rohrofen: Anwendungen, Sicherheit und Wartung

- Ihre Röhrenofenschleife ist nicht das Problem – Ihre Wahl davon ist es

- Die Architektur der Isolation: Anatomie eines Rohrofens

- Die Anatomie der Kontrolle: Warum jede Komponente in einem Rohröfen wichtig ist