In der Materialwissenschaft besteht die Tendenz, Leistung und Präzision zu verwechseln.

Bei der Auswahl eines Röhrenofens besteht der unmittelbare Instinkt darin, auf die maximale Temperaturanzeige zu schauen. Kann er 1600 °C erreichen? Kann er 1800 °C erreichen? Es ist eine binäre Frage mit einer einfachen Antwort.

Aber die thermische Verarbeitung ist selten einfach.

Die komplexere Realität ist, dass sich Wärme wie eine Flüssigkeit verhält. Sie fließt. Sie dissipiert. Sie sucht das Gleichgewicht mit der kühleren Luft außerhalb des Rohrs.

Daher ist die kritische Variable in Ihrem Labor nicht nur die Intensität der Hitze. Es ist die Geometrie der Hitze. Hier wird die Konfiguration der Heizzonen – eine, zwei oder drei – zum entscheidenden Merkmal Ihres Erfolgs.

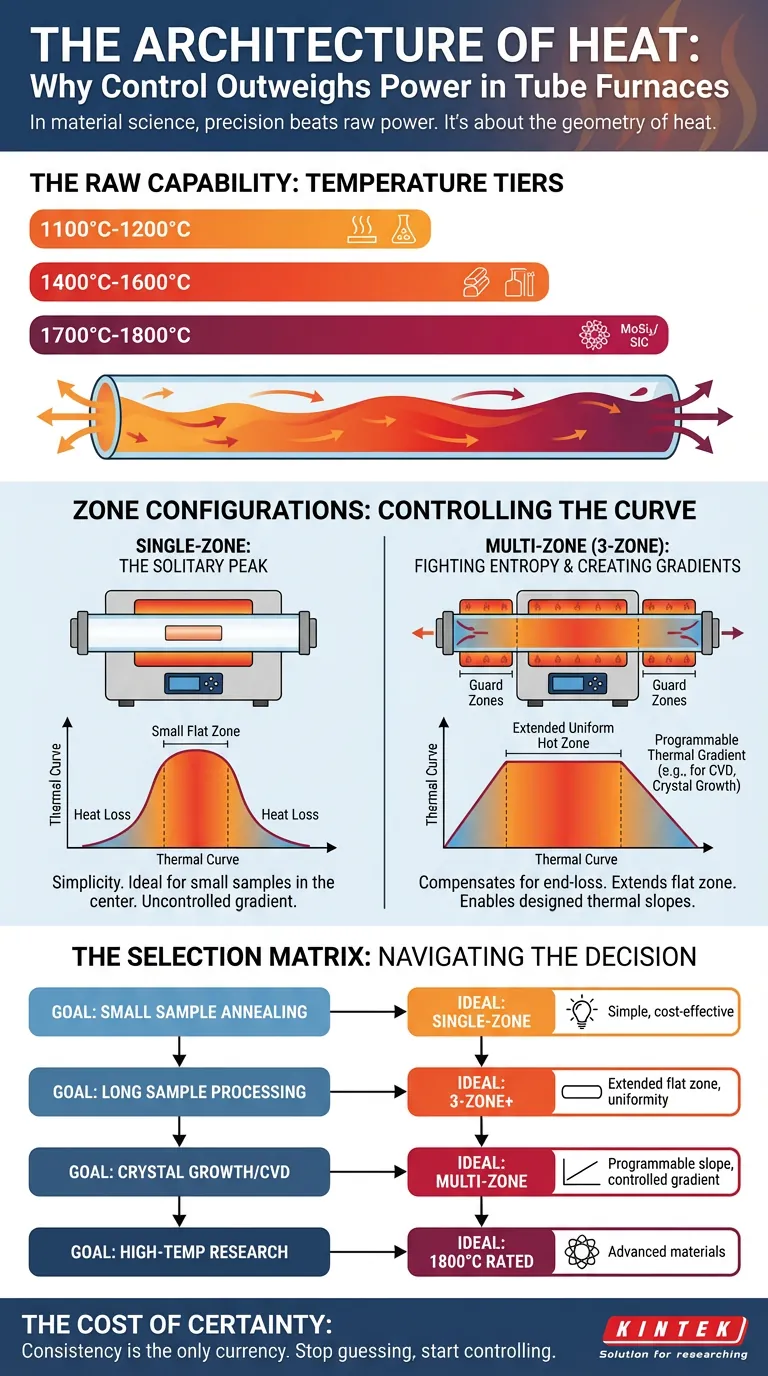

Die rohe Fähigkeit: Temperaturstufen

Bevor wir über Kontrolle sprechen, müssen wir die Kapazität ansprechen.

Die maximale Temperatur eines Ofens wird durch die Physik seiner Heizelemente bestimmt. Es ist die "PS" des Motors.

- 1100 °C - 1200 °C: Die Arbeitspferde für das Glühen und die allgemeine Synthese.

- 1400 °C - 1600 °C: Das Reich der Metalle und Standardkeramiken.

- 1700 °C - 1800 °C: Die oberste Liga für fortgeschrittene technische Keramiken, die Molybdändisilizid (MoSi2) oder Siliziumkarbid (SiC) Elemente verwenden.

Es ist jedoch nutzlos, die Leistung zu haben, 1800 °C zu erreichen, wenn diese Temperatur nur an einem Punkt in der absoluten Mitte des Rohrs existiert.

Die Einzelzone: Der einsame Gipfel

Ein Einzonenofen ist eine Übung in Einfachheit. Er verfügt über eine Steuerungsschleife und ein Heizelement (oder eine Gruppe von Elementen), die im Gleichklang arbeiten.

Wenn Sie ihn einschalten, erzeugt er eine thermische Kurve, die wie eine Glocke aussieht.

Die Mitte des Rohrs wird heiß. Die Enden, die der Umgebungsluft des Labors ausgesetzt sind, verlieren schnell Wärme. Dies erzeugt einen natürlichen thermischen Gradienten.

Die Psychologie der Einzelzone:

- Der Vorteil: Er ist kostengünstig und robust. Weniger Regler bedeuten weniger Dinge, die kaputt gehen können.

- Der Nachteil: Die "flache Zone" – der Bereich, in dem die Temperatur stabil ist – ist klein.

- Der Anwendungsfall: Ideal für kleine Proben, die bequem in der Mitte des thermischen Gipfels Platz finden.

Die Mehrzonen: Kampf gegen die Entropie

Wenn Sie eine längere Probe oder mehrere Proben gleichzeitig verarbeiten müssen, versagt der Einzonenofen. Die Physik des Wärmeverlusts an den Rohrenden sorgt dafür, dass eine Probe am Rand anders verarbeitet wird als eine Probe in der Mitte.

Das ist ein Albtraum für die Reproduzierbarkeit.

Um dies zu lösen, teilen Ingenieure den Ofen in unabhängige Zonen auf – typischerweise zwei oder drei, manchmal aber auch bis zu fünf.

Die Kurve abflachen

In einem Drei-Zonen-Ofen leistet die mittlere Zone die Hauptarbeit. Die beiden Endzonen fungieren als "Wächter". Indem diese Endzonen auf leicht höhere Leistungsabgaben eingestellt werden, bekämpft der Ofen aktiv den Wärmeverlust an den Rändern.

Das Ergebnis ist kein Gipfel, sondern ein Plateau. Sie verlängern effektiv die Länge der gleichmäßigen heißen Zone und stellen sicher, dass die Chemie, die an einem Ende des Rohrs stattfindet, mit der Chemie am anderen Ende identisch ist.

Die Kunst des Gradienten

Es gibt einen zweiten, ausgefeilteren Grund, sich für mehrere Zonen zu entscheiden. Manchmal möchten Sie keine Gleichmäßigkeit. Sie möchten einen Hang.

Prozesse wie die chemische Gasphasenabscheidung (CVD) oder das Kristallwachstum erfordern oft einen spezifischen Temperaturabfall über die Länge des Rohrs, um den Materialtransport zu erleichtern.

Ein Einzonenofen erzeugt einen Gradienten, aber es ist ein unkontrollierter Gradient, der von der Natur diktiert wird. Ein Mehrzonenofen ermöglicht es Ihnen, den Gradienten zu gestalten. Sie sind nicht mehr der Umgebung ausgeliefert; Sie sind der Architekt der Umgebung.

Die Auswahlmatrix

Die Auswahl eines Ofens ist ein Kompromiss zwischen der Komplexität, die Sie bewältigen können, und der Präzision, die Sie benötigen.

Hier erfahren Sie, wie Sie die Entscheidung treffen:

| Wenn Ihr Ziel ist... | Die ideale Konfiguration | Warum? |

|---|---|---|

| Glühen kleiner Proben | Einzelzone | Einfachheit und Kosteneffizienz. Der natürliche Hotspot in der Mitte ist ausreichend. |

| Verarbeitung langer Proben | 3-Zonen (oder mehr) | Sie müssen die "flache Zone" verlängern, indem Sie den Endverlust kompensieren. |

| Kristallwachstum | Mehrzonen | Sie müssen einen spezifischen, programmierbaren thermischen Hang erzeugen. |

| Hochtemperaturforschung | 1800 °C-Klasse | Materialbeschränkungen bestimmen zuerst die maximale Temperatur, dann bestimmen die Zonen die Qualität. |

Die Kosten der Sicherheit

Wir zögern oft, in Mehrzonensysteme zu investieren, da sie Komplexität und höhere Anfangskosten mit sich bringen.

Betrachten Sie jedoch die Kosten eines fehlgeschlagenen Experiments. Betrachten Sie die Kosten einer Probe, die an einem Ende andere physikalische Eigenschaften aufweist als am anderen.

Im Labor ist Konsistenz die einzige Währung, die zählt.

Bei KINTEK verstehen wir, dass Sie nicht nur eine heiße Kiste kaufen. Sie kaufen eine kontrollierte Umgebung. Ob Sie die robuste Einfachheit einer Einzoneneinheit oder die symphonische Kontrolle eines Mehrzonensystems benötigen, wir bieten die Präzisionstechnik, die erforderlich ist, um Ihre Daten wiederholbar zu machen.

Sind Sie bereit, mit dem Raten aufzuhören und mit dem Kontrollieren zu beginnen? Kontaktieren Sie unsere Experten noch heute, um zu besprechen, welche Konfiguration für Ihre spezifische materialwissenschaftliche Anwendung am besten geeignet ist.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Ähnliche Artikel

- Der stille Partner bei der Pyrolyse: Die perfekte thermische Grenze entwickeln

- Warum Ihre Keramik-Ofenrohre immer wieder reißen – und wie Sie das richtige wählen

- Jenseits des Datenblatts: Die verborgene Physik des wahren Grenzwerts eines Röhrenofens

- Einbau eines Rohrofen-T-Stücks

- Die Anatomie der Kontrolle: Warum jede Komponente in einem Rohröfen wichtig ist