Das Paradox des Drucks

In der Geschichte der thermischen Technik haben wir Probleme meist mit Kraft gelöst.

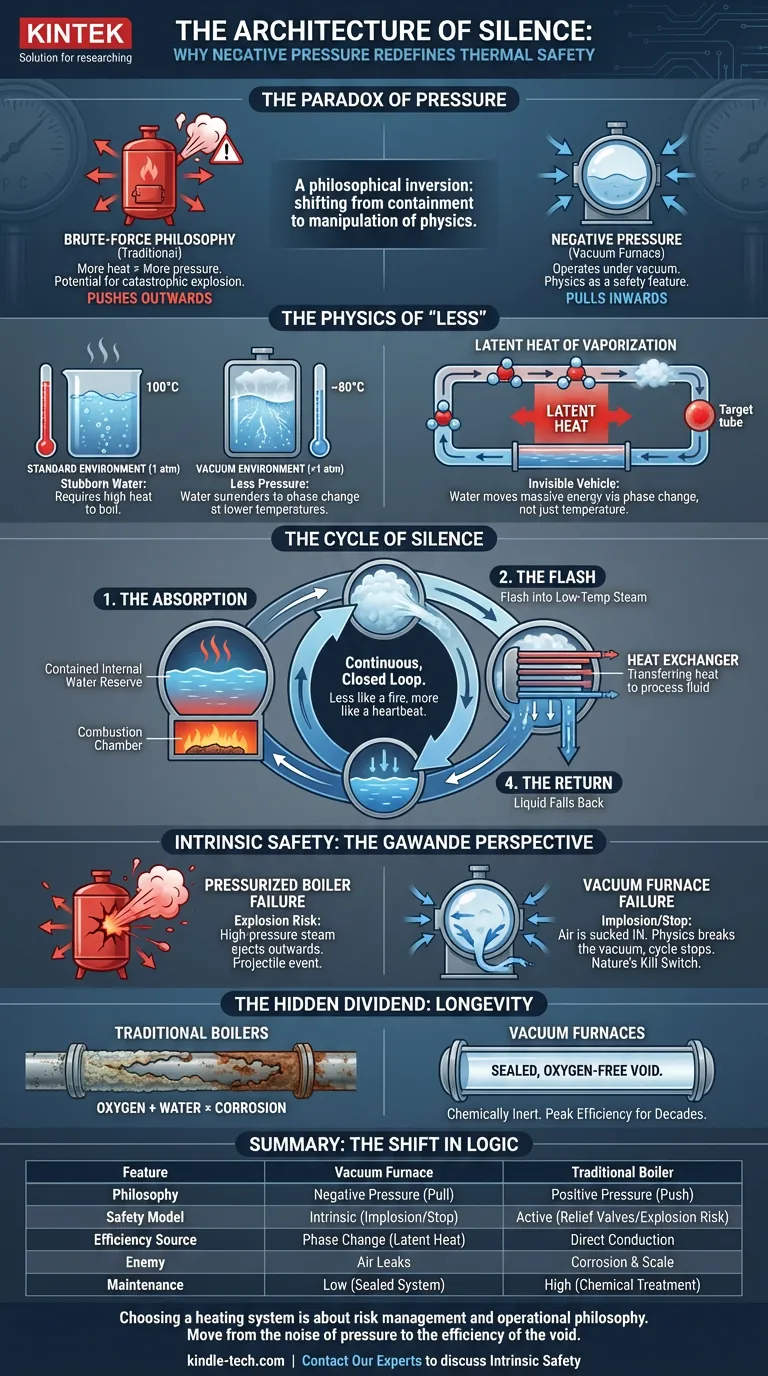

Wenn wir mehr Wärme benötigten, erhöhten wir den Druck. Wenn wir Energie schneller transportieren mussten, bauten wir dickere Wände, um die potenzielle Explosion einzudämmen. Der traditionelle Kessel ist ein Zeugnis dieser Brachialphilosophie. Er ist effektiv, birgt aber eine stille, allgegenwärtige Bedrohung: Die Energie will heraus.

Der Vakuumofen stellt eine philosophische Umkehrung dar.

Anstatt nach außen zu drücken, zieht er nach innen. Es ist ein System, das nicht auf der Stärke seiner Wände basiert, sondern auf der Manipulation der Physik. Durch den Betrieb unter Unterdruck werden die Gesetze der Thermodynamik zu einem Sicherheitsmerkmal und nicht zu einem Risikofaktor.

Er ist sicherer nicht wegen besserer Sensoren oder dickerem Stahl, sondern weil die Physik des Systems eine katastrophale Explosion unmöglich macht.

Die Physik des "Weniger"

Um die Genialität eines Vakuumofens zu verstehen, müssen Sie für einen Moment die Mechanik beiseite lassen und sich das Wasser ansehen.

In einer Standardumgebung ist Wasser hartnäckig. Es benötigt 100 °C (212 °F) zum Sieden. Um Dampf mit signifikanter Energie zu erzeugen, muss man normalerweise über diese Grenze hinausgehen und das Gefäß unter Druck setzen, um den Dampf überhitzen.

Der Vakuumofen verändert die Umgebung und nicht das Wasser.

Durch das Evakuieren der Luft aus der verschlossenen Kammer sinkt der Innendruck. In diesem Vakuum verliert Wasser seine Hartnäckigkeit. Es gibt einem Phasenübergang bei viel niedrigeren Temperaturen nach – oft um die 80 °C.

Das ist der "Aha"-Moment: Sie erzeugen Dampf ohne die Gewalt hoher Hitze.

Das unsichtbare Fahrzeug: Latente Wärme

Das Wasser im Vakuumofen ist nicht das Produkt, das Sie erhitzen. Es ist ein Fahrzeug.

Das ist ein entscheidender Unterschied. Der Ofen enthält eine kleine, feste Menge hochreinen, entgasten Wassers. Es verlässt das System nie. Es berührt niemals Ihre Prozessflüssigkeit. Seine einzige Aufgabe ist es, Energie aufzunehmen und zu transportieren.

Dies geschieht durch die latente Verdampfungswärme.

Wenn Wasser zu Dampf wird, schluckt es eine riesige Menge Energie, um diesen Phasenübergang zu vollziehen. Es speichert diese Energie "eingesperrt" im Dampf. Wenn er den Wärmetauscher berührt, kondensiert er zurück zu Flüssigkeit und gibt dieses massive Energiepaket sofort an Ihr Zielsystem ab.

Es ist einer der effizientesten Transportmechanismen in der Natur.

Der Kreislauf der Stille

Der Betrieb eines Vakuumofens ist ein kontinuierlicher, geschlossener Kreislauf. Er ist weniger wie ein Feuer und mehr wie ein Herzschlag.

1. Die Absorption

Am Boden des Behälters verbrennt eine Brennkammer Brennstoff. Diese Wärme wird nicht an die Luft, sondern an die interne Wasserreserve übertragen.

2. Der Blitz

Aufgrund des Vakuums kocht das Wasser nicht langsam; es verdampft schlagartig zu Niedertemperaturdampf. Es dehnt sich schnell aus und füllt die Vakuumkammer.

3. Der Austausch

Dieser Dampf steigt auf und trifft auf den Wärmetauscher – ein Bündel von Rohren, das die Flüssigkeit führt, die Sie tatsächlich erwärmen möchten. Der Dampf kondensiert bei Kontakt sofort.

4. Die Rückkehr

Das Wasser, nun wieder flüssig, fällt zurück zum Boden, um erneut erhitzt zu werden.

Inhärente Sicherheit: Die Gawande-Perspektive

In komplexen Systemen verlassen wir uns, wie Atul Gawande oft bemerkt, normalerweise auf Checklisten und Wachsamkeit, um Katastrophen zu verhindern. In einem unter Druck stehenden Kessel beruht die Sicherheit auf dem Öffnen von Ventilen und dem Ansprechen von Sensoren.

Ein Vakuumofen beruht auf inhärenter Sicherheit.

Wenn ein unter Druck stehender Kessel undicht wird, explodiert Hochdruckdampf nach außen. Es ist ein Projektilereignis.

Wenn ein Vakuumofen undicht wird, wird Luft hineingesaugt.

Das Vakuum ist gebrochen. Der Druck steigt. Das Wasser hört auf zu kochen, da es bei niedrigen Temperaturen nicht mehr sieden kann. Der Kreislauf stoppt einfach. Die Physik, die das System antreibt, fungiert auch als Abschaltknopf. Sie brauchen keinen Sensor, der dem Wasser sagt, es soll aufhören zu kochen; die Natur tut es für Sie.

Der versteckte Bonus: Langlebigkeit

Dieses System hat einen sekundären psychologischen Vorteil: die Abwesenheit von Verfall.

Korrosion ist der Krebs von Heizsystemen. Sie benötigt zwei Dinge: Wasser und Sauerstoff.

- Traditionelle Kessel: Kämpfen ständig gegen Sauerstoffzufuhr und Mineralablagerungen.

- Vakuumöfen: Arbeiten in einem abgedichteten, sauerstofffreien Hohlraum.

Ohne Sauerstoff kann kein Rost entstehen. Ohne Frischwasserzufuhr können sich keine Mineralablagerungen bilden. Die Umgebung im Ofen ist chemisch inert. Das bedeutet, dass die Ausrüstung nicht nur länger hält, sondern ihre Spitzenleistung jahrzehntelang statt nur jahrelang beibehält.

Der Kompromiss: Integrität ist alles

Kein System ist perfekt. Der Vakuumofen tauscht das Explosionsrisiko gegen die Anforderung der Integrität.

Die Dichtung ist das System. Wenn Sie das Vakuum verlieren, verlieren Sie die Heizung. Die Vakuumpumpe ist kein Zubehör; sie ist der Herzmonitor des Geräts. Für Ingenieure, die an Brachialheizungen gewöhnt sind, erfordert dies eine Änderung der Wartungsmentalität – Fokus auf Dichtheit und Siegel statt auf Druckprüfungen und Überdruckventile.

Zusammenfassung: Die Logikverschiebung

| Merkmal | Vakuumofen | Traditioneller Kessel |

|---|---|---|

| Philosophie | Unterdruck (Ziehen) | Überdruck (Drücken) |

| Sicherheitsmodell | Inhärent (Implosion/Stopp) | Aktiv (Überdruckventile/Explosionsrisiko) |

| Effizienzquelle | Phasenübergang (Latente Wärme) | Direkte Wärmeleitung |

| Gegner | Luftlecks | Korrosion & Ablagerungen |

| Wartung | Gering (Abgedichtetes System) | Hoch (Chemische Behandlung erforderlich) |

Schlussfolgerung

Die Wahl eines Heizsystems hat selten nur mit BTUs zu tun. Es geht um Risikomanagement und Betriebsphilosophie.

Wenn Ihr Ziel einfach nur die Erwärmung einer Substanz ist, reicht jeder Kessel aus. Aber wenn Ihr Ziel darin besteht, Risiken zu minimieren, die Chemie der Korrosion zu eliminieren und die Eleganz der Phasenübergangsphysik zu nutzen, ist der Vakuumofen die überlegene Lösung. Es ist eine Abkehr vom Lärm und der Gefahr des Drucks hin zur Effizienz des Vakuums.

Bei KINTEK verstehen wir, dass die beste Laborausrüstung nicht nur funktioniert, sondern die unsichtbaren Probleme von Sicherheit und Langlebigkeit löst, bevor sie überhaupt entstehen. Kontaktieren Sie unsere Experten, um zu besprechen, wie unsere Vakuumofenlösungen diese inhärente Sicherheit in Ihr Labor bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Ähnliche Artikel

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.

- Warum Ihre Lötverbindungen versagen: Die Wahrheit über die Ofentemperatur und wie Sie sie meistern

- Das Löten im Vakuumofen beherrschen: Techniken, Anwendungen und Vorteile

- Materialwissenschaft mit dem Labor-Vakuumofen

- Warum Ihre Lötverbindungen inkonsistent sind – und die Lösung liegt nicht im Ofen