Die Psychologie der Wartung

Im Labor behandeln wir Wartung oft als lästige Pflicht – eine Steuer, die wir zahlen, um die eigentliche Arbeit zu erledigen. Aber es gibt eine tiefere Realität in der Materialwissenschaft: Der Zustand Ihrer Ausrüstung spiegelt direkt die Disziplin Ihres Prozesses wider.

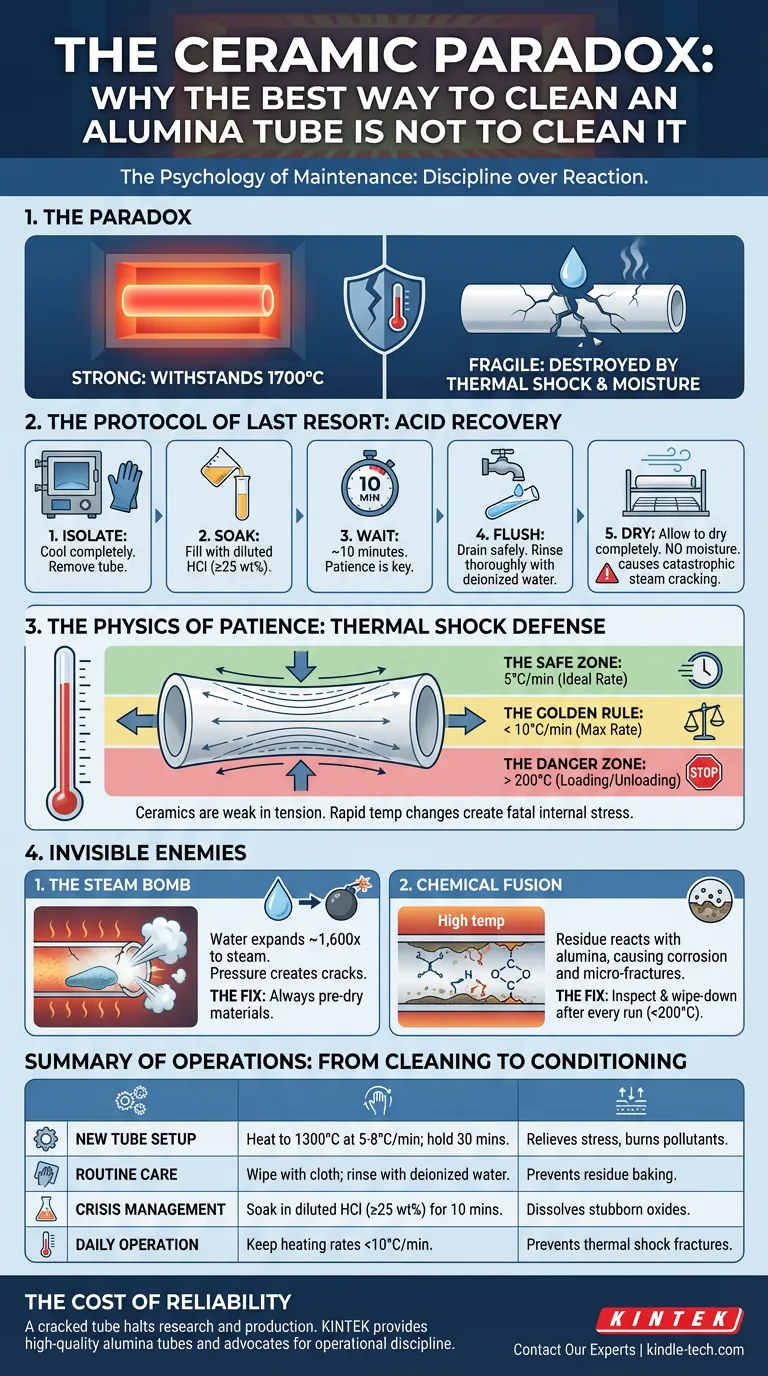

Eine Aluminiumoxidröhre ist ein technisches Paradoxon. Sie kann 1700 °C standhalten, aber sie kann durch einen Tropfen kaltes Wasser oder eine feuchte Probe zerstört werden.

Wenn Forscher fragen: „Wie reinige ich meine Aluminiumoxidröhre?“, stellen sie oft die falsche Frage. Sie suchen nach einer reaktiven Lösung für einen Prozessfehler. Während chemische Reinigung manchmal notwendig ist, besteht die wahre technische Herausforderung nicht darin, Rückstände zu entfernen. Es geht darum, die Bedingungen zu verhindern, die dazu geführt haben, dass sich die Rückstände überhaupt mit der Keramik verbunden haben.

Hier erfahren Sie, wie Sie den Lebenszyklus Ihrer Ofenröhre verwalten, vom letzten Ausweg bis zur Kunst der Prävention.

Das Protokoll des letzten Auswegs: Säurerückgewinnung

Wenn Sie dies lesen, weil Ihre Röhre bereits stark kontaminiert ist, sind Sie über den Punkt der routinemäßigen Wartung hinaus. Sie befinden sich jetzt in einer Bergungsaktion.

Wenn sich erhebliche Rückstände auf den Röhrenwänden eingebrannt haben, reicht physisches Abwischen nicht aus. Sie müssen die Chemie verwenden, um das System zurückzusetzen.

Das Säurewaschverfahren

Dieses Verfahren verwendet Salzsäure (HCl), um Metalloxide aufzulösen, ohne die Aluminiumoxidstruktur aggressiv anzugreifen. Behandeln Sie dies als Operation, nicht als tägliche Wäsche.

- Komponente isolieren: Stellen Sie sicher, dass der Ofen vollständig abgekühlt ist. Entfernen Sie die Röhre und legen Sie sie auf eine chemisch beständige Oberfläche.

- Das Einweichen: Füllen Sie die Röhre mit verdünnter Salzsäure (≥25 Gew.-%).

- Das Warten: Lassen Sie sie etwa 10 Minuten einweichen. Geduld ist hier der Schlüssel; lassen Sie die Chemie die Arbeit machen.

- Das Spülen: Lassen Sie die Säure sicher ab. Spülen Sie das Innere gründlich mit deionisiertem Wasser aus. Sie müssen alle Säurespuren entfernen.

- Das Trocknen: Lassen Sie die Röhre vollständig trocknen. Eine nasse Röhre wieder aufzuheizen, erzeugt Dampfdruck, der zu katastrophalen Rissen führt.

Die Physik der Geduld

Die größte Bedrohung für Ihre Aluminiumoxidröhre ist nicht Schmutz. Es ist Thermischer Schock.

Keramiken sind druckfest, aber zugfest. Wenn sich eine Röhre zu schnell aufheizt oder abkühlt, erzeugt der Temperaturgradient innere Spannungen. Wenn die Ausdehnung der Innenwand die der Außenwand übertrifft, bricht das Material.

Physik verhandelt nicht. Um Ihre Ausrüstung zu erhalten, müssen Sie eine Philosophie der Langsamkeit annehmen.

- Die goldene Regel: Überschreiten Sie niemals eine Heiz- oder Kühlrate von 10 °C pro Minute.

- Die sichere Zone: Eine konservative Rate von 5 °C pro Minute ist das Markenzeichen eines sorgfältigen Bedieners.

- Die Gefahrenzone: Laden oder entladen Sie niemals Proben, wenn der Ofen über 200 °C liegt.

Die unsichtbaren Feinde

Neben Hitze verschlechtern zwei Faktoren lautlos Ihre Ausrüstung: Feuchtigkeit und Chemie.

1. Die Dampfbombe

Wasser dehnt sich beim Verdampfen etwa 1.600 Mal aus. Wenn Sie eine Probe mit hohem Feuchtigkeitsgehalt oder Kristallwasser in eine versiegelte, heiße Umgebung geben, erzeugen Sie im Wesentlichen eine Druckbombe in einem Keramikgefäß.

** Die Lösung:** Materialien immer vortrocknen. Wenn Ihre Probe Wasser enthält, ist der Ofen nicht der richtige Ort, um es zu entfernen.

2. Chemische Fusion

Rückstände sind nicht passiv. Bei hohen Temperaturen können übrig gebliebene Probenmaterialien mit dem Aluminiumoxid reagieren und neue Verbindungen bilden. Dies ist chemische Korrosion. Es ätzt die Röhrenwände und erzeugt Mikrofrakturen, die die strukturelle Integrität im Laufe der Zeit schwächen.

Die Lösung: Inspizieren Sie die Röhre nach jedem Lauf (sobald sie unter 200 °C abgekühlt ist). Ein einfaches Abwischen verhindert, dass die Rückstände von heute zu einer dauerhaften Korrosion von morgen werden.

Zusammenfassung der Operationen

Um die Langlebigkeit zu gewährleisten, verlagern Sie Ihren Fokus von der „Reinigung“ auf die „Konditionierung“.

| Betriebsphase | Erforderliche Aktion | Das „Warum“ |

|---|---|---|

| Einrichtung einer neuen Röhre | Auf 1300 °C bei 5-8 °C/min aufheizen; 30 Min. halten. | Entlastet Herstellungsspannungen und verbrennt Schadstoffe. |

| Routinepflege | Mit Tuch abwischen; mit deionisiertem Wasser spülen. | Verhindert, dass sich Rückstände in die Keramik einbrennen. |

| Krisenmanagement | 10 Min. in verdünnter HCl (≥25 Gew.-%) einweichen. | Löst hartnäckige Metalloxide auf. |

| Täglicher Betrieb | Heizraten <10 °C/min halten. | Verhindert thermische Schocks und Spannungsrisse. |

Die Kosten der Zuverlässigkeit

Eine gerissene Röhre stoppt die Forschung. Sie stoppt die Produktion. Sie kostet Zeit, die oft teurer ist als die Hardware selbst.

Bei KINTEK verstehen wir, dass ein Ofen nur so zuverlässig ist wie die Verbrauchsmaterialien darin. Wir bieten hochwertige Aluminiumoxidröhren, die für den anspruchsvollen Laborumfeld ausgelegt sind, aber wir setzen uns auch für die operative Disziplin ein, die sie langlebig macht.

Ob Sie eine Ersatzröhre oder Rat zur Optimierung Ihres thermischen Prozesses benötigen, unser Ingenieurteam steht Ihnen gerne zur Verfügung.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Aluminiumoxid (Al2O3) Ofenrohr für fortschrittliche technische Fein keramiken

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Aluminiumoxid (Al2O3) Schutzrohr für technische Fein-Hochleistungskeramik

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen