Dinge heiß zu machen ist einfach. Jede Widerstandsschleife und eine Stromquelle kann Wärme erzeugen.

Dinge genau auf die gleiche Weise zweimal heiß zu machen, ist unglaublich schwierig.

In der Welt der Materialwissenschaft und des Chemieingenieurwesens ist Wärme nicht nur ein Hilfsmittel; sie ist eine Variable. Wenn diese Variable schwankt – wenn die Temperatur in der Mitte Ihrer Probe auch nur um wenige Grad von der Temperatur am Rand abweicht –, sind Ihre Daten kompromittiert. Unsicherheit ist der Feind des Labors.

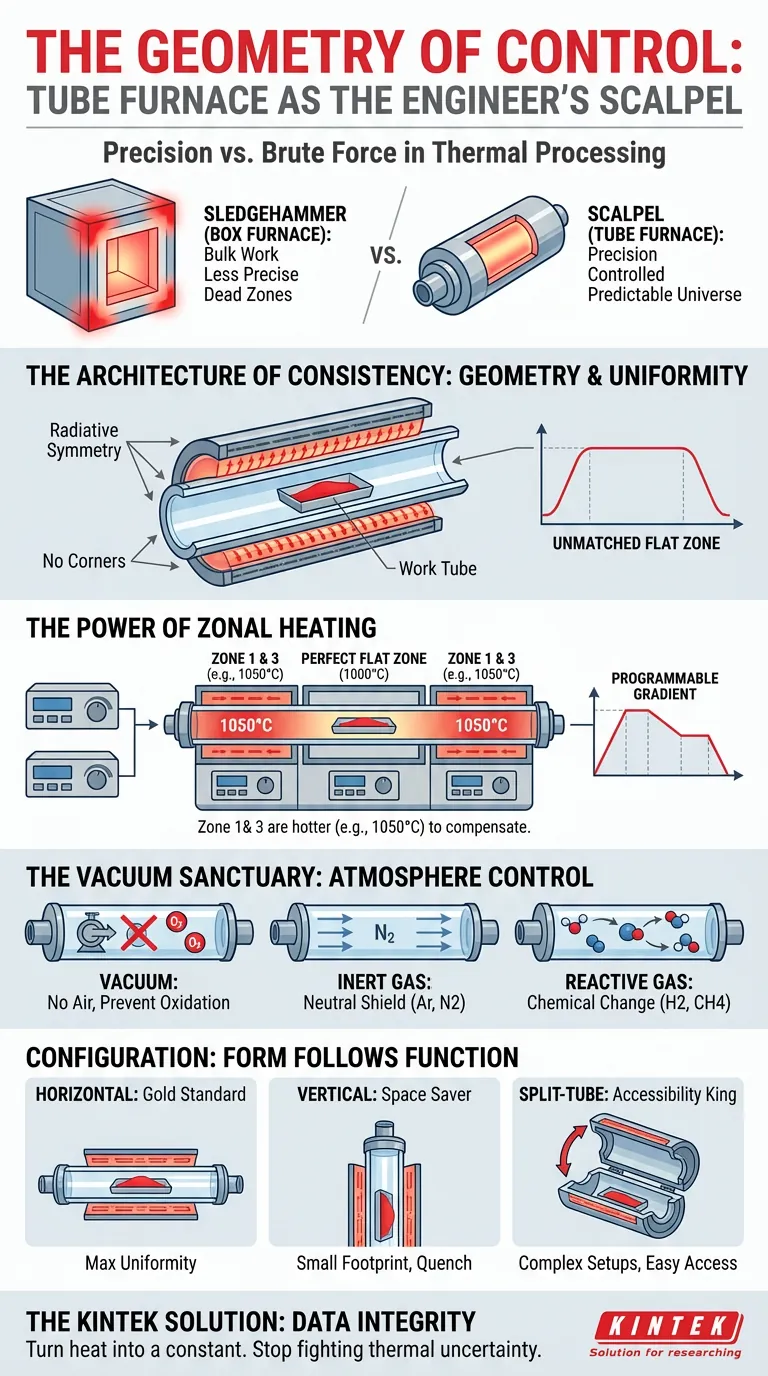

Der Standard-Kastentiegelofen ist der Vorschlaghammer der thermischen Welt. Er ist leistungsstark, geräumig und effektiv für Massenarbeiten. Aber wenn Präzision nicht verhandelbar ist, brauchen Sie ein Skalpell.

Hier kommt der Rohrofen ins Spiel. Sein Wert liegt nicht nur darin, dass er heiß wird; er schafft ein vorhersagbares, isoliertes Universum für Ihre Probe.

Die Architektur der Konsistenz

Der Hauptkampf bei der thermischen Verarbeitung ist die Gleichmäßigkeit.

In einer eckigen Kiste fangen Ecken Wärme ein oder erzeugen kalte Stellen (tote Zonen). Luftströmungen verhalten sich chaotisch.

Der Rohrofen löst dies durch Geometrie. Durch die Anordnung von Heizelementen um ein zylindrisches Arbeitsrohr herum schafft er eine symmetrische thermische Umgebung. Es gibt keine Ecken. Die Wärmestrahlung ist von allen Seiten gleich.

Dies erzeugt eine unübertroffene Flachzone – eine bestimmte Länge innerhalb des Rohrs, in der die Temperatur konstant ist.

Die Kraft der Zonenheizung

Moderne Ingenieurtechnik geht noch einen Schritt weiter mit Mehrzonenheizung.

Stellen Sie sich vor, Sie teilen das Rohr in drei oder fünf verschiedene Abschnitte, jeder mit seiner eigenen Steuerung. Sie können die Enden heißer laufen lassen, um Wärmeverluste auszugleichen, und so die Länge Ihrer perfekten Flachzone verlängern.

Oder Sie können etwas Romantischeres tun: Sie können einen bewussten Gradienten erzeugen. Sie können ein Material zwingen, sich an einem Ende zu schmelzen und am anderen zu rekristallisieren. Diese Kontrollebene ermöglicht es Ihnen, mit Temperatur zu "malen".

Das Vakuum-Heiligtum

Der zweite Kampf im Labor ist die Kontamination.

Sauerstoff ist chemisch aggressiv. Bei hohen Temperaturen zerstört er Proben, oxidiert Metalle und verfälscht Ergebnisse.

Ein Kastentiegelofen lässt sich nur schwer perfekt abdichten. Ein Rohrofen ist konstruktionsbedingt ein Druckbehälter.

Da das Arbeitsrohr physisch von den Heizelementen getrennt ist, können Sie die Enden hermetisch abdichten. Dies verwandelt das Rohr in ein Heiligtum.

- Vakuum: Entfernen Sie die Luft vollständig, um Oxidation zu verhindern.

- Inertgas: Fluten Sie das Rohr mit Argon oder Stickstoff, um einen neutralen Schild zu erzeugen.

- Reaktives Gas: Leiten Sie Wasserstoff oder Methan ein, um spezifische chemische Veränderungen zu induzieren.

Sie kontrollieren nicht nur die Temperatur; Sie kontrollieren die Atmosphäre.

Konfiguration: Form folgt Funktion

Der "Rohrofen" ist eine Kategorie, kein einzelnes Gerät. Die von Ihnen gewählte Ausrichtung bestimmt, was Sie erreichen können.

1. Horizontal: Der Goldstandard

Dies ist aus gutem Grund der Standard. Die Schwerkraft hilft Ihnen, die Probe in der Mitte der heißen Zone zu halten.

- Am besten für: Maximale thermische Gleichmäßigkeit.

- Anwendungsfall: Thermisch empfindliche Teile und Langzeitsynthese.

2. Vertikal: Der Platzsparer

Bodenfläche im Labor ist teures Terrain. Ein vertikaler Ofen minimiert den Platzbedarf.

- Am besten für: Kompakte Labore und Chargenverarbeitung.

- Anwendungsfall: Proben von oben einfüllen oder Quench-Tests (eine Probe direkt aus der heißen Zone in ein Kühlmedium fallen lassen).

3. Teilbarer Tubus: Der Zugänglichkeitskönig

Standardrohre erfordern, dass Sie die Probe vom Ende einschieben. Aber was ist, wenn Ihr Reaktionsgefäß eine komplexe Verrohrung, große Flansche oder angeschlossene Drähte hat? Sie können es nicht durchfädeln.

- Am besten für: Komplexe Setups.

- Anwendungsfall: Der Ofenkörper ist scharniert. Er öffnet sich wie eine Muschel und ermöglicht es Ihnen, den Reaktor direkt hineinzustellen.

Die operative Realität

Im Ingenieurwesen gibt es keine kostenlose Mittagessen. Die Präzision eines Rohrofens hat Nachteile, die gemanagt werden müssen.

Der Durchsatz ist geringer. Sie legen normalerweise Proben in kleine "Schiffchen" und schieben sie mit einem Stab in die Mitte. Es ist ein manueller, bewusster Prozess. Er ist perfekt für F&E, aber schwerer für die Massenproduktion zu skalieren.

Rohre sind Verbrauchsmaterialien. Ob Quarz, Aluminiumoxid oder Siliziumkarbid, das Rohr ist den härtesten Bedingungen ausgesetzt. Es erfährt thermische Schocks und chemische Angriffe. Es wird irgendwann ausfallen und muss ersetzt werden.

Wartung ist obligatorisch. Um diese perfekte Gleichmäßigkeit aufrechtzuerhalten, muss die Isolierung überprüft und die Elemente müssen kalibriert werden.

Zusammenfassung: Das richtige Werkzeug für den Job

Wenn Sie nur ein Bindemittel von einem Keramikblock abbrennen, verwenden Sie einen Kastentiegelofen. Aber wenn Sie Kristalle züchten, fortschrittliche Keramiken sintern oder Thermoelemente testen, sind die physikalischen Prinzipien des Rohrofens überlegen.

| Merkmal | Der Ingenieurvorteil | Ideale Anwendung |

|---|---|---|

| Zylindrisches Design | Eliminiert Eck-"Tote Zonen" für radiative Symmetrie. | Hochpräzise Materialsynthese. |

| Abgedichtetes Arbeitsrohr | Isoliert Probe von Heizelementen und Außenluft. | Vakuum- oder Inertgasverarbeitung. |

| Mehrzonenregelung | Erweitert die "Flachzone" oder erzeugt programmierbare Gradienten. | Thermische CVD oder Gradiententests. |

| Geteilte Konfiguration | Ermöglicht den Zugang zur beheizten Länge ohne Durchfädeln. | Komplexe Reaktoren mit fester Verrohrung. |

Die KINTEK-Lösung

Bei KINTEK verstehen wir, dass Sie nicht nur eine Heizung kaufen; Sie kaufen Datenintegrität.

Ob Sie die absolute Präzision einer horizontalen Mehrzoneneinheit, die Platzersparnis eines vertikalen Modells oder die Flexibilität eines teilbaren Tubusdesigns benötigen, unsere Ausrüstung ist darauf ausgelegt, die Variable Wärme in eine Konstante zu verwandeln.

Wir liefern auch die kritischen Verbrauchsmaterialien – die Schiffchen, die Rohre und die Fittings –, die Ihren Prozess am Laufen halten.

Hören Sie auf, mit thermischer Unsicherheit zu kämpfen.

Kontaktieren Sie unsere Experten, um Ihre spezifischen Temperaturprofile und atmosphärischen Anforderungen zu besprechen. Lassen Sie uns eine reproduzierbare Umgebung für Ihre beste Arbeit schaffen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochdruck-Rohröfen für Laboratorien

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Ähnliche Artikel

- Der stille Partner bei der Pyrolyse: Die perfekte thermische Grenze entwickeln

- Die Geometrie der Wärme: Konstruktion der perfekten thermischen Umgebung

- Die thermische Kluft: Die Wahl zwischen Röhren- und Kammeröfen navigieren

- Schwerkraft, Geometrie und Wärme: Die Ingenieurwissenschaft hinter der Ausrichtung von Röhrenöfen

- Die Architektur der Hitze: Einblicke in die Präzision von Laborrohröfen