Das Labor ist ein Ort der Variablen. Wir besessen von der Reinheit unserer Reagenzien und der Präzision unserer Waagen. Doch oft behandeln wir Wärme als stumpfes Instrument. Wir stellen ein Wählrad auf 1000 °C ein und gehen davon aus, dass die Umgebung im Inneren der Kammer absolut ist.

Das ist sie selten.

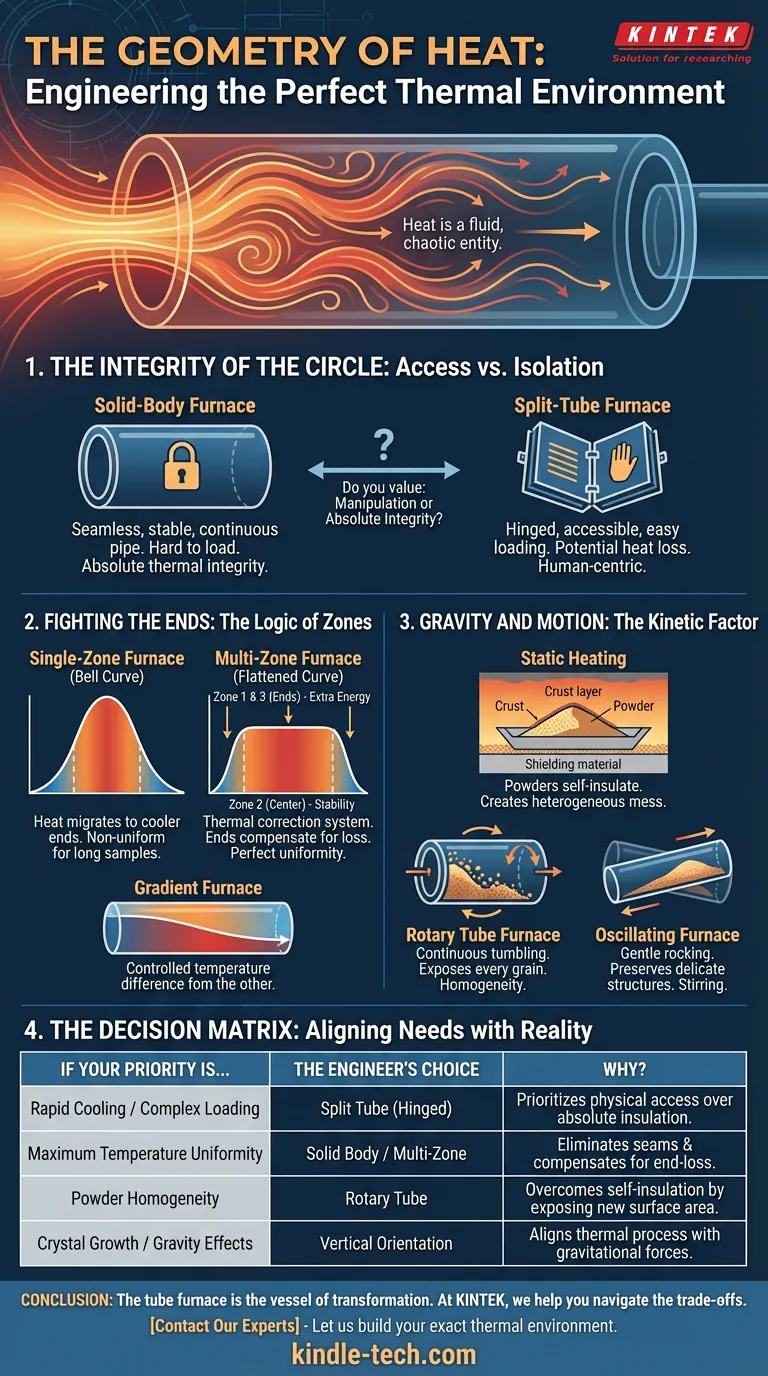

Wärme ist eine flüssige, chaotische Entität. Sie versucht zu entkommen. Sie häuft sich in Ecken. Sie treibt.

Die Wahl eines Rohrofens ist nicht nur der Kauf eines Hardwareteils; es ist die Wahl einer Strategie, dieses Chaos einzudämmen und zu manipulieren. Es ist eine technische Entscheidung darüber, wie Ihre Probe mit dem Universum der Thermodynamik interagiert.

Bei KINTEK glauben wir, dass das Verständnis der "Persönlichkeit" Ihres Ofens – seiner Geometrie, seiner Zonierung und seiner Bewegung – genauso entscheidend ist wie die Chemie, die darin stattfindet.

Die Integrität des Kreises: Zugang vs. Isolation

Die erste Entscheidung in der thermischen Technik ist physikalischer Natur. Es ist ein Kampf zwischen menschlicher Bequemlichkeit und thermischer Perfektion.

Der Vollkörperofen Stellen Sie sich ein durchgehendes Rohr vor. Ein fester, nicht geteilter Ofen ist ein nahtloser Zylinder aus Isolierung und Heizelementen. Da es keine Brüche in der Architektur gibt, ist das thermische Profil unglaublich stabil. Wärme hat keine leichte Fluchtmöglichkeit.

Der Traum des Physikers ist jedoch der Albtraum des Bedieners. Sie müssen Ihre Probe durch das Ende fädeln. Wenn Sie komplexe Flansche oder zerbrechliche Aufbauten haben, ist dies riskant.

Der geteilte Rohrofen Hier führen wir ein Scharnier ein. Der Ofen öffnet sich wie eine Muschel.

Dies ist das "menschenzentrierte" Design. Sie können Ihr Reaktionsrohr direkt in die Heizelemente legen. Sie können die Probe schnell abkühlen, indem Sie das Gehäuse öffnen. Aber jede Naht ist ein potenzieller Leck für Energie.

Der Kompromiss ist klar: Schätzen Sie die einfache Handhabung (geteilt) oder die absolute Integrität der thermischen Hülle (fest)?

Kampf gegen die Enden: Die Logik der Zonen

Wenn Sie ein Rohr in der Mitte erhitzen, diktiert die Physik, dass sich die Wärme zu den kühleren Enden hin bewegt. In einem Einzonenofen entsteht eine Glockenkurve. Die Mitte ist heiß; die Ränder kühlen ab.

Für kleine Proben ist dies akzeptabel. Für lange Proben, die Gleichmäßigkeit erfordern, ist es eine Katastrophe.

Die Mehrzonenlösung Um diesem natürlichen Gradienten entgegenzuwirken, verwenden wir Mehrzonenöfen. Ein Standard-Dreizonenofen fungiert als thermisches Korrektursystem.

- Zone 1 & 3 (Enden): Diese arbeiten härter und pumpen zusätzliche Energie ein, um den Wärmeverlust an den Öffnungen des Rohrs auszugleichen.

- Zone 2 (Mitte): Diese sorgt für Stabilität.

Das Ergebnis ist eine abgeflachte Kurve – ein langer, ausgedehnter Bereich perfekter Gleichmäßigkeit.

Umgekehrt brauchen einige Forscher das Chaos. Gradientenöfen treiben absichtlich einen Temperaturunterschied von einem Ende zum anderen, sodass Materialien gleichzeitig über ein Spektrum von Temperaturen getestet werden können. Es ist kontrollierte Instabilität.

Schwerkraft und Bewegung: Der kinetische Faktor

Die meiste Erwärmung ist statisch. Die Probe sitzt; die Wärme strömt darüber. Aber was ist, wenn die Probe sich vor der Wärme versteckt?

Pulver und Granulate sind berüchtigte Isolatoren. Wenn Sie einen Pulverhaufen in einem statischen Boot erhitzen, bildet die oberste Schicht eine Kruste, die das darunter liegende Material abschirmt. Das Ergebnis ist ein heterogenes Durcheinander.

Der Rotationsansatz Die Lösung ist kinetische Energie. Drehrohröfen drehen das gesamte Prozessrohr. Das Pulver taumelt. Jedes Korn wird in einem kontinuierlichen Zyklus der Atmosphäre und der Wärmequelle ausgesetzt.

Die oszillierende Alternative Manchmal ist die Rotation zu aggressiv. Oszillierende Öfen schaukeln das Rohr sanft. Es ist der Unterschied zwischen einem Mixer und einem sanften Rühren. Dies bewahrt empfindliche Strukturen und stellt gleichzeitig sicher, dass Wärme – und Gasfluss – jede Mikromeile der Probe erreicht.

Die Entscheidungsmatrix

Es gibt keinen "perfekten" Ofen. Es gibt nur den Ofen, der mit den Einschränkungen Ihres Experiments übereinstimmt.

Wir sehen oft, dass Forscher überdimensionieren (Komplexität kaufen, die sie nicht brauchen) oder unterdimensionieren (die Physik ihrer Probe ignorieren).

So gleichen Sie Ihre Bedürfnisse mit der technischen Realität ab:

| Wenn Ihre Priorität ist... | Die Wahl des Ingenieurs | Warum? |

|---|---|---|

| Schnelles Abkühlen / Komplexe Beladung | Geteilter Körper (mit Scharnier) | Priorisiert physischen Zugang gegenüber absoluter Isolierung. |

| Maximale Temperaturuniformität | Vollkörper / Mehrzonen | Eliminiert Nähte und kompensiert Endverluste. |

| Pulverhomogenität | Drehrohr | Überwindet Selbsterwärmung durch ständige Freilegung neuer Oberfläche. |

| Kristallwachstum / Gravitationseffekte | Vertikale Ausrichtung | Richtet den thermischen Prozess an den Gravitationskräften aus. |

Schlussfolgerung

Der Rohrofen ist das Gefäß der Transformation. Ob Sie Kristalle züchten, Keramik sintern oder Pyrolyse analysieren, die Geometrie Ihrer Ausrüstung bestimmt die Qualität Ihrer Daten.

Sie müssen diese Variablen nicht allein bekämpfen.

Bei KINTEK sind wir auf die Schnittstelle zwischen Laboranforderungen und thermischer Technik spezialisiert. Wir helfen Ihnen, die Kompromisse zwischen Zugang und Gleichmäßigkeit, statischer und dynamischer Verarbeitung zu navigieren.

Kontaktieren Sie unsere Experten noch heute, um Ihre spezifische Anwendung zu besprechen. Lassen Sie uns Ihnen helfen, die genaue thermische Umgebung zu schaffen, die Ihre Forschung erfordert.

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Ähnliche Artikel

- Erforschung von Drehrohröfen: Ein umfassender Leitfaden

- Vorstellung der Labor-Vakuum-Röhrenöfen

- Die Vielseitigkeit von Rohröfen: Ein Leitfaden zu ihren Anwendungen und Vorteilen

- Erkundung der wichtigsten Eigenschaften von Rohrheizöfen

- Erkundung der Verwendung eines Kammerofens für Industrie- und Laboranwendungen