Überblick über kaltisostatisches Pressen (CIP) und heißisostatisches Pressen (HIP)

Inhaltsverzeichnis

- Überblick über kaltisostatisches Pressen (CIP) und heißisostatisches Pressen (HIP)

- Detaillierter Prozess des kaltisostatischen Pressens (CIP)

- Detaillierter Prozess des Heißisostatischen Pressens (HIP)

- Anwendungen des Heißisostatischen Pressens (HIP)

- Vorteile des isostatischen Pressens

- Keine Wandreibung

- Gleichmäßige Kornstruktur und -dichte unabhängig von der Form

- Formflexibilität

- Komponentengröße

- Geringe Werkzeugkosten

- Verbessern Sie die Legierungsmöglichkeiten

- Reduzierte Vorlaufzeiten

- Material- und Bearbeitungskosten

- Vorteile der isostatischen Presse

- Anwendung der isostatischen Presse

- Vor- und Nachteile der isostatischen Presse

- 6 WICHTIGSTE VORTEILE DES KALTEN ISOSTATISCHEN PRESSENS GEGENÜBER DEM UNIAXIALEN PRESSEN

- Funktionsweise der isostatischen Presse

- Prozess der Herstellung eines PM-Bauteils mittels HIP

- Abschluss

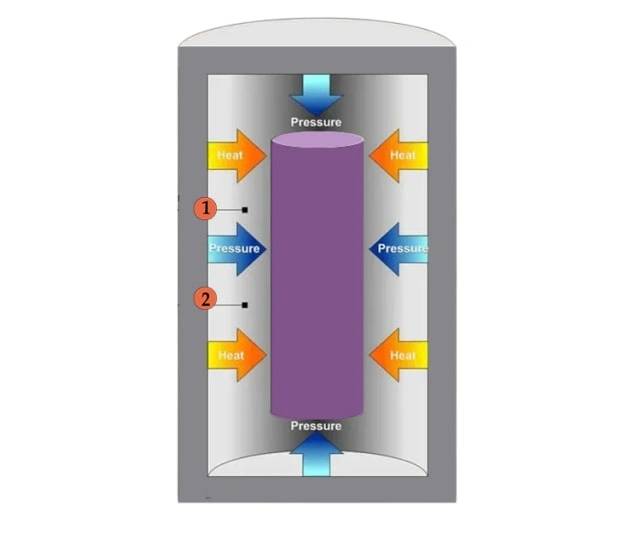

Kaltisostatisches Pressen (CIP) und Heißisostatisches Pressen (HIP) sind zwei pulvermetallurgische Verfahren zur Herstellung dichter und hochwertiger Metallkomponenten.

Kaltisostatisches Pressen (CIP)

Beim CIP wird Metallpulver in eine flexible Form aus Gummi, Urethan oder PVC gegeben. Anschließend wird die Baugruppe in einer Kammer hydrostatisch unter Druck gesetzt, üblicherweise unter Verwendung von Wasser, mit Drücken im Bereich von 400 bis 1000 MPa. Das Pulver wird verdichtet, der Grünling entnommen und gesintert.

Heißisostatisches Pressen (HIP)

Beim Heißisostatischen Pressen (HIP) geht der Prozess noch einen Schritt weiter, indem hoher Druck mit erhöhten Temperaturen kombiniert wird. Bei dieser Methode wird ein Material in einer Hochdruckkammer gleichzeitig hohem Druck und hoher Temperatur ausgesetzt. HIP wird verwendet, um Materialien zu verdichten, Defekte zu beseitigen und Eigenschaften durch Diffusion und Konsolidierung zu verbessern. Es ist besonders wertvoll für Materialien, die eine verbesserte strukturelle Integrität, eine verringerte Porosität und höhere mechanische Eigenschaften erfordern.

Kaltisostatisches Pressen vs. Heißisostatisches Pressen: Ein vergleichender Überblick

Im Bereich der Materialverarbeitung sind Kaltisostatisches Pressen (CIP) und Heißisostatisches Pressen (HIP) zwei leistungsstarke Techniken, die einzigartige Vorteile bieten. Hier ist ein vergleichender Überblick über die beiden Methoden:

Kaltisostatisches Pressen (CIP)

- Dabei wird ein Material von allen Seiten einem gleichmäßigen Druck ausgesetzt, wobei ein flüssiges Hochdruckmedium und hydraulischer Druck verwendet werden.

- Effektiv zum Formen und Konsolidieren von pulverförmigen Materialien, zum Erstellen komplizierter Formen und zum Erreichen einer hohen Gründichte.

Heißisostatisches Pressen (HIP)

- Kombiniert hohen Druck mit erhöhten Temperaturen in einer Hochdruckkammer.

- Wird verwendet, um Materialien zu verdichten, Defekte zu beseitigen und Eigenschaften durch Diffusion und Konsolidierung zu verbessern.

- Erstellt Hochleistungsmaterialien mit hervorragenden mechanischen Eigenschaften und struktureller Integrität.

![Heißisostatische Presse]()

Heißisostatische Presse

Hauptunterschiede

- Druck und Temperatur: Bei CIP handelt es sich um eine Kaltverdichtung mit isostatischem Druck, während bei HIP sowohl hoher Druck als auch hohe Temperaturen zum Einsatz kommen, um eine Verdichtung und verbesserte Eigenschaften zu erreichen.

- Anwendungen: CIP wird häufig zum Formen und anfänglichen Konsolidieren von pulverförmigen Materialien verwendet, während HIP zur Herstellung von Hochleistungsmaterialien mit hervorragenden mechanischen Eigenschaften und struktureller Integrität bevorzugt wird.

Detaillierter Prozess des kaltisostatischen Pressens (CIP)

Vorbereitung des Metallpulvers und der Form

Kaltisostatisches Pressen (CIP) ist eine Methode zum Verdichten pulverförmiger Materialien zu einer festen, homogenen Masse vor der Bearbeitung oder dem Sintern. Dabei werden Pulver durch Einschluss in eine Elastomerform verdichtet. Es wird eine Elastomerform verwendet, da diese einen geringen Verformungswiderstand aufweist. Anschließend wird gleichmäßig Flüssigkeitsdruck auf die Form ausgeübt, um diese zu komprimieren.

Druckbeaufschlagungsprozess

Der Druckbeaufschlagungsprozess beim kaltisostatischen Pressen basiert auf dem Pascalschen Gesetz, das besagt, dass der in einer eingeschlossenen Flüssigkeit ausgeübte Druck in alle Richtungen durch die Flüssigkeit übertragen wird, ohne dass sich seine Größe ändert. Die Form wird in eine Druckkammer gestellt und ein flüssiges Medium eingepumpt. Die Form wird von allen Seiten gleichmäßig mit hohem Druck beaufschlagt. Dieser Prozess trägt dazu bei, Verzerrungen zu reduzieren, die Genauigkeit zu verbessern und das Risiko von Lufteinschlüssen und Hohlräumen zu verringern.

Verdichtung des Pulvers

Beim kaltisostatischen Pressverfahren wird das Pulver auf eine sehr gleichmäßige Dichte verdichtet. Dadurch entsteht ein hochkompakter Feststoff, der für die Weiterverarbeitung wie Zerspanung oder Sintern bereit ist. Die mit dieser Umformmethode erzielte gute Grünfestigkeit ermöglicht eine Vorbearbeitung vor dem Sintern, ohne dass es zu Brüchen kommt.

Der Sinterprozess

Nach dem kaltisostatischen Pressvorgang wird das verdichtete Pulver üblicherweise konventionell gesintert, um das gewünschte Teil herzustellen. Beim Sintern wird das verdichtete Pulver auf eine hohe Temperatur unterhalb seines Schmelzpunkts erhitzt, um eine Bindung zwischen den Partikeln zu bewirken. Dies trägt dazu bei, das Teil weiter zu verstärken und seine mechanischen Eigenschaften zu verbessern.

Abschluss

Kaltisostatisches Pressen (CIP) ist eine wertvolle Methode zum Verdichten pulverförmiger Materialien zu festen, homogenen Massen. Es bietet Vorteile wie hochintegrierte Knüppel oder Vorformen mit geringer Verformung oder Rissbildung und die Möglichkeit, Materialien zu verarbeiten, die für einachsige Pressen zu groß sind. Der Prozess umfasst die Vorbereitung des Metallpulvers und der Form, den Druckbeaufschlagungsprozess auf der Grundlage des Pascalschen Gesetzes, die Verdichtung des Pulvers und den Sinterprozess. CIP wird häufig in verschiedenen Branchen eingesetzt, darunter in der Kunststoff-, Graphit-, Pulvermetallurgie-, Keramik- und Sputtertarget-Industrie.

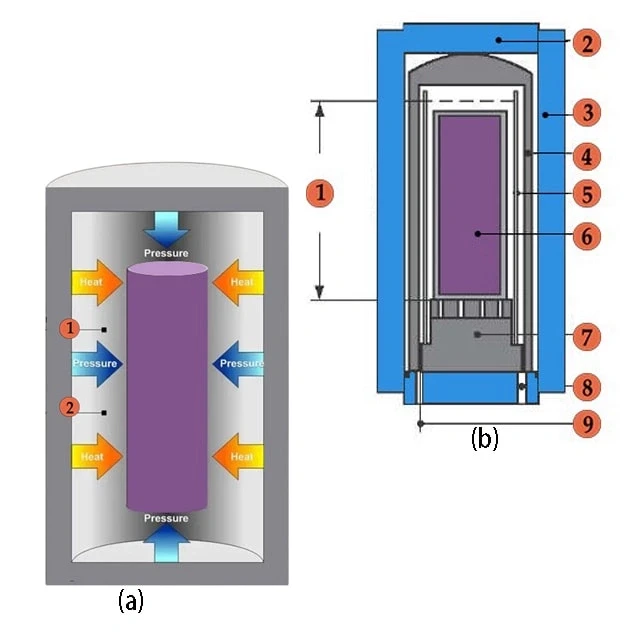

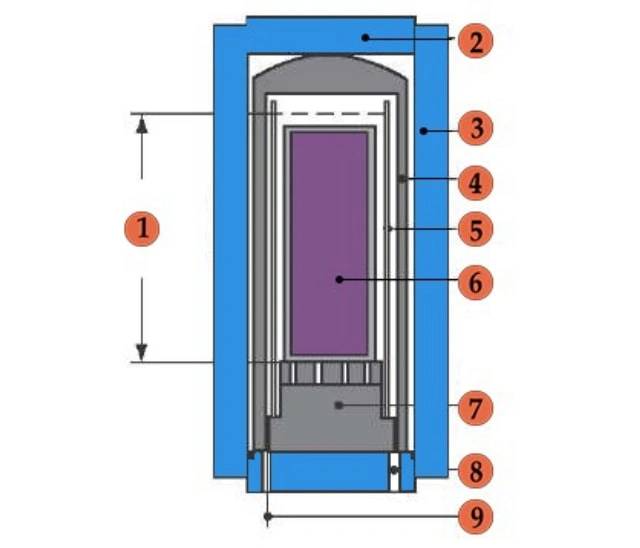

Detaillierter Prozess des Heißisostatischen Pressens (HIP)

Heißisostatisches Pressen (HIP) ist eine Materialverarbeitungsmethode, bei der gleichzeitig Wärme und hoher Druck auf Materialien ausgeübt werden. Es wird verwendet, um die Eigenschaften additiv gefertigter Produkte zu verbessern, indem Porosität entfernt und die Mikrostruktur verbessert wird, was zu verbesserten mechanischen Eigenschaften führt.

Vorbereitung des Metallpulvers und Behälters

Bevor der HIP-Prozess beginnt, müssen das Metallpulver und der Behälter vorbereitet werden. Das Metallpulver besteht typischerweise aus Legierungen wie Titan, Stählen, Aluminium, Kupfer und Magnesium. Damit der Prozess in gasförmiger Atmosphäre durchgeführt werden kann, muss der Behälter gasdicht sein.

Druckbeaufschlagung und Hochtemperaturprozess

Sobald das Metallpulver und der Behälter vorbereitet sind, kann der HIP-Prozess beginnen. Das Metallpulver wird in den Behälter gegeben, der dann verschlossen wird. Anschließend wird der Behälter einem hohen Druck ausgesetzt, üblicherweise unter Verwendung eines Inertgases wie Argon. Gleichzeitig steigt die Temperatur auf mehrere Hundert bis 2000 °C. Die Kombination aus hohem Druck und hoher Temperatur ermöglicht plastische Verformung, Kriechen und Diffusion.

Die Rolle von Inertgas

Das Inertgas, beispielsweise Argon, spielt beim HIP-Prozess eine entscheidende Rolle. Es sorgt für den nötigen Druck zum Verdichten der Materialien und sorgt dafür, dass der Druck gleichmäßig in alle Richtungen ausgeübt wird. Das Inertgas trägt auch dazu bei, eine gasförmige Atmosphäre für den Ablauf des Prozesses zu schaffen.

Sintern des kompaktierten Pulvers

Beim HIP-Verfahren wird das Metallpulver unter hohem Druck und hoher Temperatur verdichtet. Dies führt zur Beseitigung innerer Hohlräume oder Porosität und zur Verbesserung der Mikrostruktur. Das verdichtete Pulver wird zu einem Feststoff mit einer homogenen, geglühten Mikrostruktur, wodurch es für verschiedene Anwendungen geeignet ist.

Heißisostatisches Pressen (HIP) ist ein vielseitiges Verfahren, das seit mehr als 50 Jahren eingesetzt wird. Es wird häufig in Branchen wie Luft- und Raumfahrt, Energie und Fertigung eingesetzt. Das Verfahren ermöglicht die Herstellung von Bauteilen mit verbesserten Materialeigenschaften und endkonturnahen Teilen.

Insgesamt ist das Heißisostatische Pressen (HIP) eine wirksame Methode zur Verbesserung der Eigenschaften von Materialien durch Anwendung von Wärme und Druck. Es wird häufig in verschiedenen Branchen eingesetzt und bietet zahlreiche Vorteile, darunter die Beseitigung von Porosität und die Verbesserung der mechanischen Eigenschaften.

Anwendungen des Heißisostatischen Pressens (HIP)

Heißisostatisches Pressen (HIP) ist eine vielseitige Technologie, die in verschiedenen Branchen Anwendung findet. Lassen Sie uns einige der wichtigsten Anwendungen von HIP erkunden:

Herstellung von Superlegierungskomponenten für die Luft- und Raumfahrtindustrie

HIP wird häufig bei der Herstellung von Superlegierungskomponenten für die Luft- und Raumfahrtindustrie eingesetzt. Superlegierungen sind für ihre hervorragende Festigkeit und Korrosionsbeständigkeit bekannt und eignen sich daher ideal für Anwendungen in der Luft- und Raumfahrt. Der HIP-Prozess trägt dazu bei, innere Hohlräume und Porosität in den Superlegierungskomponenten zu beseitigen, was zu verbesserten mechanischen Eigenschaften und Gesamtleistung führt.

Verdichtung von WC-Schneidwerkzeugen und PM-Werkzeugstählen

Heißisostatisches Pressen wird auch bei der Verdichtung von WC-Schneidwerkzeugen (Wolframkarbid) und pulvermetallurgischen (PM) Werkzeugstählen eingesetzt. Indem diese Materialien hohen Temperaturen und hohem Druck ausgesetzt werden, trägt das HIP-Verfahren dazu bei, eine vollständig dichte und homogene Mikrostruktur zu erreichen und so die Leistung und Haltbarkeit von Schneidwerkzeugen und Werkzeugstählen zu verbessern.

Verbesserung der Eigenschaften von Gussteilen aus Superlegierungen und Ti-Legierungen

HIP spielt eine entscheidende Rolle bei der Verbesserung der Eigenschaften von Gussteilen aus Superlegierungen und Titanlegierungen. Gussteile für kritische Anwendungen weisen häufig interne Mikroporosität auf, die ihre mechanischen Eigenschaften beeinträchtigen kann. Das HIP-Verfahren hilft, diese Defekte durch die Anwendung von hohem Druck und hoher Temperatur zu beseitigen, was zu einer Verdichtung und verbesserten mechanischen Eigenschaften der Gussteile führt.

Zusätzlich zu diesen spezifischen Anwendungen wird das heißisostatische Pressen auch in breiteren Branchen wie der Pulvermetallurgie, dem Sintern und der Herstellung von Metallmatrix-Verbundwerkstoffen eingesetzt. Die Technologie ermöglicht die Herstellung vollständig dichter und leistungsstarker Bauteile mit verbesserten Materialeigenschaften.

Insgesamt handelt es sich beim Heißisostatischen Pressen (HIP) um eine leistungsstarke Fertigungstechnik, die zahlreiche Vorteile hinsichtlich Verdichtung, Fehlerbeseitigung und Verbesserung der Materialeigenschaften bietet. Seine Anwendungen reichen von Luft- und Raumfahrtkomponenten bis hin zu Schneidwerkzeugen und Gussteilen und machen es zu einem wertvollen Prozess in verschiedenen Branchen.

Vorteile des isostatischen Pressens

Keine Wandreibung

Beim isostatischen Pressen sind keine Schmiermittel erforderlich, was zu einer hohen und gleichmäßigen Dichte führt, die ohne Verzug oder Verformung beim Sintern oder heißisostatischen Pressen erreicht werden kann. Das Fehlen von Wandreibung ermöglicht eine gleichmäßige Verdichtung in alle Richtungen.

Gleichmäßige Kornstruktur und -dichte unabhängig von der Form

Isostatisches Pressen bietet Formflexibilität und macht es praktisch, komplexe Formen und Abmessungen herzustellen, die mit anderen Methoden nur schwer oder gar nicht zu erreichen sind. Dieses Verfahren gewährleistet eine gleichmäßige Dichte und Kornstruktur, unabhängig von der Form des Bauteils.

Formflexibilität

Isostatisches Pressen ermöglicht die Herstellung von Formen und Abmessungen, die mit anderen Fertigungsmethoden nur schwer zu erreichen sind. Es ermöglicht die Herstellung komplexer Formen und eignet sich daher für eine Vielzahl von Bauteilgrößen.

Komponentengröße

Mit isostatischem Pressen lässt sich ein breites Spektrum an Bauteilgrößen herstellen, von massiven 30-Tonnen-Near-Netto-PM-Formen bis hin zu kleineren, verdichteten MIM-Teilen mit einem Gewicht von weniger als 100 Gramm. Die Größe der Teile wird lediglich durch die Größe der isostatischen Druckkammer begrenzt.

Niedrige Werkzeugkosten

Im Vergleich zu anderen Herstellungsverfahren bietet isostatisches Pressen niedrige Werkzeugkosten für kleine Produktionsläufe. Dies macht die Herstellung komplexer Formen vom Prototyp bis zur Produktionsstückzahl wirtschaftlich sinnvoll.

Verbessern Sie die Legierungsmöglichkeiten

Isostatisches Pressen ermöglicht die Verstärkung von Legierungselementen im Material, ohne dass es zu einer Entmischung kommt. Dies eröffnet Möglichkeiten zur Herstellung von Materialien mit verbesserten Eigenschaften und Leistungen.

Reduzierte Vorlaufzeiten

Isostatisches Pressen verkürzt die Durchlaufzeiten für die Herstellung komplexer Formen erheblich. Es bietet kürzere Vorlaufzeiten im Vergleich zu herkömmlichen Methoden wie Schmiedeteilen oder maschinell bearbeiteten Komponenten.

Material- und Bearbeitungskosten

Durch die Herstellung endkonturnaher Teile trägt isostatisches Pressen dazu bei, Materialverschwendung und Bearbeitungskosten zu reduzieren. Mit dem Verfahren können Bauteile mit hoher Präzision hergestellt werden, wodurch der Bedarf an zusätzlicher Bearbeitung minimiert wird.

Vorteile der isostatischen Presse

Durch isostatisches Pressen wird das Pulver mit dem gleichen Druck in alle Richtungen verdichtet, was zu einer hohen und gleichmäßigen Dichte führt, ohne dass Schmiermittel erforderlich sind. Dieser Prozess beseitigt Einschränkungen der Teilegeometrie, die bei Verdichtungsmethoden mit starren Matrizen bestehen. Es eignet sich besonders für schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium.

Anwendung der isostatischen Presse

Isostatisches Pressen findet in verschiedenen Branchen Anwendung, darunter in der Pharma-, Sprengstoff-, Chemie-, Lebensmittel-, Kernbrennstoff- und Ferritindustrie. Es handelt sich um ein vielseitiges Herstellungsverfahren, das für eine Vielzahl von Materialien und Produkten eingesetzt werden kann.

Vor- und Nachteile der isostatischen Presse

Isostatisches Pressen wird gewählt, um hohe Kompaktdichten zu erreichen und Formen zu erreichen, die mit einachsigen Pressen nicht verdichtet werden können. Komplexe Formen können in die Elastomerformen eingearbeitet werden, was Flexibilität im Design bietet. Allerdings eignet sich die Nassbeutelvariante besser für größere Teile, während das Trockenbeutelverfahren höhere Automatisierungs- und Produktionsraten bietet. Die Werkzeugkosten und die Prozesskomplexität sind beim isostatischen Pressen höher als beim uniaxialen Pressen.

6 WICHTIGSTE VORTEILE DES KALTEN ISOSTATISCHEN PRESSENS GEGENÜBER DEM UNIAXIALEN PRESSEN

- Einheitlichere Produkteigenschaften, größere Homogenität und präzise Kontrolle der Endproduktabmessungen.

- Größere Flexibilität in Form und Größe des Endprodukts.

- Längere Seitenverhältnisse sind möglich, was die Produktion langer, dünner Pellets ermöglicht.

- Verbesserte Verdichtung des Pulvers, was zu einer stärkeren Verdichtung führt.

- Fähigkeit, Materialien mit unterschiedlichen Eigenschaften und Formen zu verarbeiten.

- Reduzierte Zykluszeiten und verbesserte Produktivität.

Funktionsweise der isostatischen Presse

Beim isostatischen Pressen wird die Pulvermischung durch gleichmäßigen Druck aus allen Richtungen verdichtet. Die Pulvermischung wird durch isostatischen Druck eingekapselt, wobei eine flexible Membran oder ein hermetischer Behälter als Druckbarriere fungiert. Dieser Prozess reduziert die Porosität der Pulvermischung und erreicht eine hohe und gleichmäßige Dichte, ohne dass Schmiermittel erforderlich sind.

Das isostatische Pressen bietet Vorteile wie gleichmäßige Dichte, Formflexibilität und die Möglichkeit, schwer zu verdichtende Materialien zu verarbeiten. Es handelt sich um einen vielseitigen Herstellungsprozess mit Anwendungen in verschiedenen Branchen.

Prozess der Herstellung eines PM-Bauteils mittels HIP

Verwendung einer Form und sekundärer Pressmedien

Zur Herstellung eines PM-Bauteils mittels HIP (Hot Isostatic Pressing) wird eine Form verwendet. Metallpulver wird in die Form gefüllt und von einem sekundären Pressmedium umgeben. Dies trägt dazu bei, eine gleichmäßige Druckverteilung während des HIP-Prozesses zu erreichen.

Anlegen von Vakuum und Platzierung in einer Autoklavenkammer

Nachdem die Form mit Metallpulver gefüllt wurde, wird Vakuum angelegt, um eingeschlossene Luft oder Gase zu entfernen. Die gesamte Baugruppe, einschließlich Form und Pulver, wird dann in eine Autoklavenkammer gegeben. Diese Kammer bietet eine kontrollierte Umgebung für den HIP-Prozess.

Anwendung von Druck und Temperatur

Im Inneren der Autoklavenkammer wird der nötige Druck angelegt. Der Druck wird typischerweise durch die Verwendung von Inertgas wie Argon erreicht, das gleichmäßig in der Kammer verteilt wird. Neben dem Druck wird auch eine bestimmte Temperatur aufrechterhalten, um den Sinterprozess zu optimieren.

Sintern des verdichteten Metallpulvers

Unter dem ausgeübten Druck und der angewandten Temperatur durchläuft das verdichtete Metallpulver einen Prozess, der Sintern genannt wird. Unter Sintern versteht man die Verbindung von Partikeln im Pulver zu einer festen Masse. Dies führt zur Konsolidierung und Verdichtung des Metallpulvers und zur Bildung der gewünschten PM-Komponente.

Entnahme des fertigen Teils

Nach Abschluss des Sintervorgangs wird die HIP-Einheit abgekühlt und das fertige Teil aus der Form entnommen. Das Teil ist nun vollständig konsolidiert, mit verbesserten mechanischen Eigenschaften und verringerter Porosität.

Heißisostatisches Pressen (HIP) ist eine wertvolle Fertigungstechnik, die zur Herstellung komplexer, endkonturnaher Metallkomponenten eingesetzt werden kann. Es ist besonders nützlich für kleine Produktionsserien von Spezialteilen, einschließlich solchen, die in der Luft- und Raumfahrtindustrie verwendet werden. HIP kann auch als sekundärer Vorgang verwendet werden, um Porosität zu beseitigen und die mechanischen Eigenschaften von Teilen zu verbessern, die mit anderen Methoden hergestellt wurden.

Beim HIP-Verfahren werden erhöhte Temperaturen und hoher Druck eingesetzt, um Rohmaterialien oder vorgeformte Komponenten zu formen, zu verdichten oder zu verbinden. Als Druckübertragungsmedium werden ein Druckbehälter und ein Inertgas verwendet. Die Teile werden in den Behälter geladen, die Druckbeaufschlagung erfolgt gleichzeitig mit dem Erhitzen, und dann werden die Teile abgekühlt und aus dem Behälter entnommen.

HIP hat sich in den letzten Jahren zu einem leistungsstarken, qualitativ hochwertigen und kostengünstigen Verfahren zur Herstellung von Metallbauteilen entwickelt. Es bietet Vorteile wie verbesserte Materialeigenschaften, die Beseitigung von inneren Hohlräumen und Mikroporosität sowie die Möglichkeit, komplizierte Geometrien und dünne Wände herzustellen.

HIPing wird auch als Nachbearbeitungstechnik für 3D-gedruckte Metallteile eingesetzt. Es trägt dazu bei, die volle Dichte und verbesserte mechanische Eigenschaften innerhalb der gedruckten Teile zu erreichen. Der Prozess umfasst das Laden der Teile in einen Druckbehälter, das Erhitzen, das Unterdrucksetzen mit einem Inertgas und das Halten bei einer bestimmten Temperatur und einem bestimmten Druck. Dies trägt dazu bei, Porosität zu beseitigen und die Gesamtqualität der 3D-gedruckten Teile zu verbessern.

Insgesamt ist das HIP-Verfahren ein wertvolles Werkzeug bei der Herstellung von PM-Bauteilen. Es ermöglicht die Konsolidierung und Verdichtung von Metallpulver, was zu Fertigteilen mit verbesserten Eigenschaften führt. Ob als primäres Fertigungsverfahren oder als Sekundärverfahren eingesetzt, HIP bietet zahlreiche Vorteile für die Herstellung hochwertiger Metallbauteile.

Abschluss

Zusammenfassend lässt sich sagen, dass Kaltisostatisches Pressen (CIP) und Heißisostatisches Pressen (HIP) wesentliche Prozesse in der Pulvermetallurgie sind. CIP umfasst die Druckbeaufschlagung und Verdichtung von Metallpulver, gefolgt vom Sintern, während HIP Hochtemperatur- und Druckprozesse unter Verwendung von Inertgas umfasst. Diese Techniken haben ein breites Anwendungsspektrum, beispielsweise bei der Herstellung von Bauteilen für die Luft- und Raumfahrtindustrie und der Verbesserung der Eigenschaften von Gussteilen. Zu den Vorteilen des isostatischen Pressens gehören das Fehlen von Wandreibung und die Möglichkeit, unabhängig von der Form eine gleichmäßige Kornstruktur und -dichte zu erreichen. Insgesamt spielen CIP und HIP eine entscheidende Rolle bei der Herstellung hochwertiger PM-Komponenten.

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Isostatische Pressformen für Labore

- Zylindrische Pressform mit Skala für Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Ähnliche Artikel

- Automatische Arbeitsschritte der isostatischen Presse

- Additive Fertigung für isostatisches Pressen: Brücke zwischen neuer Technologie und traditioneller Fertigung

- Anwendung der Technologie des heißisostatischen Pressens bei der Herstellung von Spezialkeramik

- Erforschung der Anwendungen des isostatischen Pressens

- Anwendung der Technologie des heißisostatischen Pressens beim Gießen von Hochtemperaturlegierungen auf Nickelbasis