Einführung in die Magnetronzerstäubung

Überblick über das Magnetronsputtern

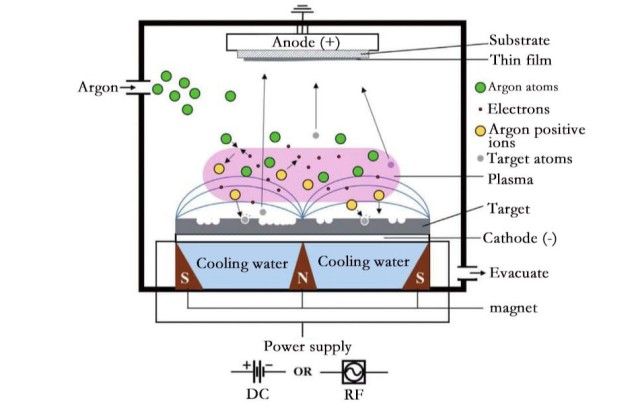

Magnetronsputtern ist ein hochentwickeltes Verfahren zur Herstellung von Dünnschichten, bei dem Atome oder Moleküle aus einem Zielmaterial in einer Vakuumumgebung ausgestoßen werden. Diese ausgestoßenen Partikel werden dann auf einem Substrat abgeschieden und bilden eine dünne Schicht. Das Verfahren lässt sich grob in drei Haupttypen einteilen, die sich nach der Frequenz der verwendeten Stromversorgung richten: Gleichstromsputtern, Mittelfrequenzsputtern (MF) und Hochfrequenzsputtern (RF).

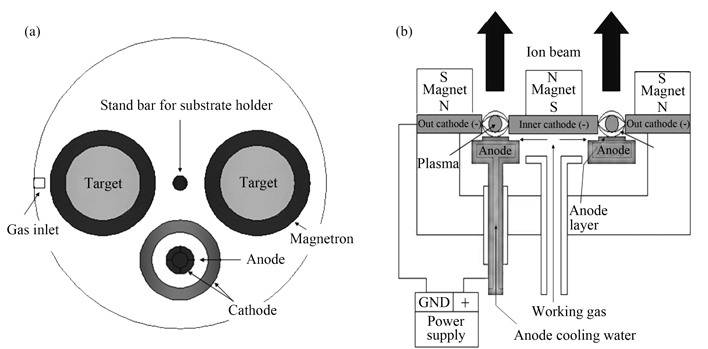

Das Grundkonzept des Magnetronsputterns ist relativ einfach, doch die zugrunde liegenden Mechanismen sind recht komplex. Eines der Hauptunterscheidungsmerkmale des Magnetronsputterns im Vergleich zu einfachen Dioden- oder Gleichstromsputtersystemen ist die Einführung eines starken Magnetfelds in der Nähe des Zielbereichs. Dieses Magnetfeld spielt bei dem Prozess eine entscheidende Rolle, da es die Elektronen dazu veranlasst, spiralförmig entlang der magnetischen Flusslinien zu wandern, wodurch das Plasma auf einen Bereich in unmittelbarer Nähe des Targets begrenzt wird. Durch diese Begrenzung wird verhindert, dass das Plasma die auf dem Substrat gebildete Dünnschicht beschädigt.

Bei einer typischen Magnetron-Sputteranlage wird die Kammer zunächst auf ein Hochvakuum evakuiert, um Hintergrundgas und mögliche Verunreinigungen zu minimieren. Anschließend wird ein Sputtergas, das das Plasma bildet, in die Kammer eingeleitet, und der Druck wird auf den Milli-Torr-Bereich eingestellt. Das Plasma, das durch die Wechselwirkung des Sputtergases mit dem Targetmaterial entsteht, führt zur Erosion der Targetoberfläche durch hochenergetische Ionen. Die freigesetzten Atome wandern dann durch das Vakuum und lagern sich auf dem Substrat ab und bilden die gewünschte dünne Schicht.

Die Hinzufügung eines Magnetfeldes beim Magnetronsputtern erhöht nicht nur die Effizienz des Prozesses, sondern ermöglicht auch eine kontrolliertere und gleichmäßigere Schichtabscheidung. Dies macht das Magnetronsputtern zu einer bevorzugten Methode für Anwendungen, die hochwertige, gleichmäßige und dichte Dünnschichten erfordern.

Arten von Sputtering-Techniken

DC-Zerstäubung

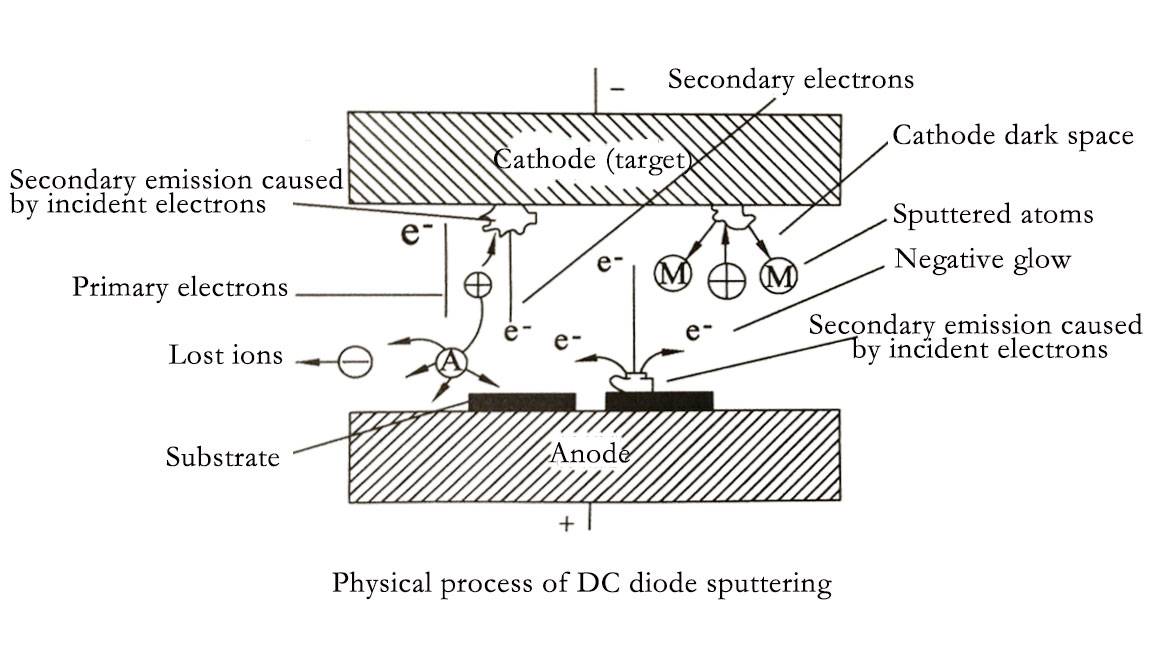

Das DC-Sputtern ist ein grundlegendes Verfahren im Bereich der PVD-Beschichtungsverfahren (Physical Vapor Deposition) für dünne Schichten. Bei diesem Verfahren wird das Zielmaterial mit Gleichstrom (DC) ionisiert, wodurch auf seiner Oberfläche ein Plasma entsteht. Dieses Plasma ist von entscheidender Bedeutung, da es die Beschleunigung von Ionen ermöglicht, die anschließend das Zielmaterial beschießen. Dieser energetische Beschuss führt zur Freisetzung von Atomen oder Molekülen aus dem Target, die dann auf einem nahe gelegenen Substrat kondensieren und einen dünnen Film bilden.

Eines der herausragenden Merkmale des DC-Sputterns ist seine Einfachheit und Kosteneffizienz, was es zu einer idealen Wahl für einfache Schichtpräparationen und Anwendungen macht, bei denen eine präzise Steuerung der Abscheidungsrate nicht von größter Bedeutung ist. Diese Technik ist in verschiedenen Branchen weit verbreitet, z. B. in der Halbleiterindustrie für Mikrochip-Schaltkreise und in dekorativen Anwendungen wie Goldbeschichtungen auf Schmuck und Uhren. Darüber hinaus findet das DC-Sputtern Anwendung bei der Herstellung von nichtreflektierenden Beschichtungen auf Glas und optischen Komponenten sowie bei der Produktion von metallisierten Verpackungskunststoffen.

Der Prozess des DC-Sputterns beginnt mit dem Anlegen einer Spannung an ein Metalltarget in einer Niederdruckgasumgebung, in der Regel Argon. Die Gasionen stoßen beim Zusammenstoß mit dem Target mikroskopisch kleine Partikel des Targetmaterials aus, die dann auf dem Substrat abgeschieden werden. Dieses Verfahren ist ein einfacher und wirtschaftlicher Ansatz für die Metallabscheidung, insbesondere für die Beschichtung elektrisch leitender Zielmaterialien.

Zusammenfassend lässt sich sagen, dass das DC-Sputtern eine vielseitige und leicht zugängliche Methode zur Abscheidung von Dünnschichten ist, die eine ausgewogene Mischung aus Einfachheit, Kosteneffizienz und breiter Anwendbarkeit in verschiedenen Branchen bietet.

Mittelfrequenz-Sputtern

Beim Mittelfrequenzsputtern wird eine Stromversorgung mit Frequenzen zwischen 50 kHz und 5 MHz verwendet, um eine stabile Plasmaumgebung zu erzeugen. Dieser Frequenzbereich ist strategisch gewählt, da er ein Gleichgewicht zwischen Ionen- und Elektronendynamik ermöglicht und sicherstellt, dass Ionen dem Wechselfeld folgen können, während Elektronen zur Plasmadichte beitragen. Das Ergebnis ist ein Plasma mit höherer Ionenbeschuss-Energie im Vergleich zum DC-Sputtern, was zu einer kontrollierteren und gleichmäßigeren Abscheidungsrate führt.

Beim Mittelfrequenzsputtern beschleunigt das Wechselfeld sowohl die Ionen als auch die Elektronen, aber aufgrund des geringeren Ladungs-Masse-Verhältnisses der Ionen beginnen diese bei Frequenzen über etwa 50 kHz zu verzögern. Diese Verzögerung ist vorteilhaft, da sie den Ionenbeschuss des Targets verstärkt, was zu einer effizienteren Freisetzung von Atomen oder Molekülen führt. Die Elektronen hingegen oszillieren im Plasma, was die Kollisionsfrequenz mit Argonatomen erhöht und damit die Plasmarate steigert. Diese erhöhte Plasmarate ermöglicht niedrigere Betriebsdrücke, typischerweise im Bereich von 10^-1 bis 10^-2 Pa, bei gleichzeitig hoher Sputterrate.

Die niedrigere Druckumgebung beim Mittelfrequenzsputtern erleichtert die Bildung dünner Schichten mit ausgeprägten Mikrostrukturen, die bei höheren Drücken nicht erreicht werden können. Diese Methode ist besonders vorteilhaft für die Herstellung hochwertiger Schichten mit Eigenschaften wie hohen Abscheideraten, ausgezeichneter Gleichmäßigkeit und minimalen inneren Spannungen. Diese Eigenschaften machen das Mittelfrequenzsputtern ideal für Anwendungen in optischen Schichten, magnetischen Schichten und transparenten leitfähigen Schichten, bei denen Präzision und Gleichmäßigkeit von größter Bedeutung sind.

| Parameter | Mittelfrequenz-Sputtern |

|---|---|

| Stromversorgung Frequenz | 50 kHz - 5 MHz |

| Energie des Ionenbeschusses | Höher als beim DC-Sputtern |

| Abscheiderate | Stabiler und gleichmäßiger |

| Betriebsdruck | 10^-1 bis 10^-2 Pa |

| Anwendungen | Optische Filme, magnetische Filme, transparente leitfähige Filme |

Hochfrequenz-Sputtern

Das Hochfrequenz-Sputtern (RF-Sputtern) ist eine hochentwickelte Technik, bei der eine Hochfrequenz-Stromversorgung, in der Regel bei 13,56 MHz, zur Erzeugung einer stabilen Plasmaumgebung eingesetzt wird. Diese Methode ist besonders vorteilhaft für die Abscheidung von isolierenden Materialien, die von Natur aus nicht leitend sind. Das Verfahren beinhaltet einen Wechsel des elektrischen Potenzials bei Radiofrequenzen, der die Oberfläche des Zielmaterials effektiv "reinigt", indem er die Ansammlung von Ladungen verhindert. Während des positiven Zyklus werden Elektronen vom Target angezogen, so dass es eine negative Vorspannung erhält, während während des negativen Zyklus der Ionenbeschuss unvermindert anhält.

Diese Technik gewährleistet, dass das Targetmaterial frei von Ladungsansammlungen bleibt, was für die Gleichmäßigkeit und Dichte der abgeschiedenen Schichten entscheidend ist. Der Einsatz des RF-Sputterns ist in Umgebungen, in denen isolierende Materialien beschichtet werden müssen, ohne die Qualität der Schicht zu beeinträchtigen, von großem Vorteil. Die Möglichkeit, das Plasma und die Energie des Ionenbeschusses genau zu steuern, führt zu Schichten, die nicht nur gleichmäßig sind, sondern auch eine hohe Dichte aufweisen, so dass sich das HF-Sputtern ideal für Anwendungen eignet, die qualitativ hochwertige und gleichmäßige Schichten erfordern.

Das RF-Sputtern wird seit den 1960er Jahren eingesetzt. Zu den ersten Anwendungen gehörte die Abscheidung von SiO₂-Schichten auf Siliziumsubstraten durch die BM Company in den Vereinigten Staaten. Die historischen und technologischen Fortschritte in diesem Bereich unterstreichen die Zuverlässigkeit und Effektivität bei der Herstellung von Hochleistungsschichten wie Metallschichten, Legierungsschichten, piezoelektrischen Schichten, ferroelektrischen Schichten und hochtemperatursupraleitenden Schichten.

Anwendungen und Merkmale der verschiedenen Sputtering-Verfahren

Anwendungen des DC-Sputterns

DC-Sputtern ist ein vielseitiges Verfahren, das sich durch die Herstellung dünner Schichten mit spezifischen Eigenschaften auszeichnet, die auf verschiedene industrielle Anwendungen zugeschnitten sind. Diese Schichten weisen häufig entweder amorphe oder mikrokristalline Kristallstrukturen auf, die zu ihren einzigartigen mechanischen und chemischen Eigenschaften beitragen.

Eines der herausragenden Merkmale von DC-Sputter-Schichten ist ihre hohe Eigenspannung. Diese Eigenschaft macht sie besonders geeignet für verschleißfeste Beschichtungen, bei denen Haltbarkeit und Widerstandsfähigkeit gegen mechanischen Abrieb im Vordergrund stehen. In der Halbleiterindustrie wird das DC-Sputtern beispielsweise für die Herstellung von Mikrochip-Schaltkreisen auf molekularer Ebene eingesetzt, um sicherzustellen, dass die Schichten den harten Anforderungen von Produktion und Betrieb standhalten.

DC-Sputtering ist nicht nur verschleißfest, sondern auch in der Lage, antioxidativ wirkende Schichten herzustellen. Diese Schichten sind von entscheidender Bedeutung in Umgebungen, in denen Materialien oxidativen Bedingungen ausgesetzt sind, wie z. B. bei bestimmten chemischen Verarbeitungsprozessen oder Hochtemperaturanwendungen. Die Fähigkeit, Oberflächenschichten mit spezifischen Mikrostrukturen zu erzeugen, erhöht ihren Nutzen noch weiter und macht sie ideal für eine Reihe von Anwendungen in der Oberflächentechnik.

Das DC-Sputtern ist nicht auf industrielle Anwendungen beschränkt, sondern findet auch bei Konsumgütern Anwendung. So wird es zum Beispiel für Gold-Sputter-Beschichtungen auf Schmuck, Uhren und anderen dekorativen Gegenständen verwendet, die eine glänzende Oberfläche erhalten, die sowohl haltbar als auch ästhetisch ansprechend ist. Auch nichtreflektierende Beschichtungen auf Glas und optischen Komponenten sind ein weiterer Bereich, in dem das DC-Sputtern glänzt und die Funktionalität und Leistung dieser Produkte verbessert.

Darüber hinaus wird das DC-Sputtern bei der Herstellung von metallisierten Verpackungskunststoffen eingesetzt, die für Lebensmittelverpackungen und andere Anwendungen, die eine Barriere gegen Feuchtigkeit und Gase erfordern, unerlässlich sind. Die Möglichkeit, den Abscheidungsprozess mit Gleichstrom zu steuern und zu optimieren, macht es zu einer kosteneffizienten und zuverlässigen Wahl für diese Anwendungen.

Zusammenfassend lässt sich sagen, dass die Fähigkeit des DC-Sputterns, Schichten mit kontrollierten Eigenspannungen, maßgeschneiderten Mikrostrukturen und spezifischen mechanischen Eigenschaften herzustellen, es zu einem wertvollen Werkzeug für zahlreiche Branchen macht, von der Halbleiterindustrie bis hin zur Konsumgüterindustrie.

Anwendungen des Mittelfrequenz-Sputterns

Das Mittelfrequenzsputtern zeichnet sich durch seine Fähigkeit aus, qualitativ hochwertige Schichten mit einer hohen Abscheidungsrate, außergewöhnlicher Gleichmäßigkeit und minimaler Eigenspannung zu erzeugen. Diese Technik eignet sich besonders gut für eine Vielzahl fortschrittlicher Folienanwendungen, darunter optische Folien, magnetische Folien und transparente leitfähige Folien.

Einer der Hauptvorteile des Mittelfrequenz-Sputterns ist die Fähigkeit, Materialien zu verarbeiten, die eine genaue Kontrolle über den Abscheidungsprozess erfordern. Optische Schichten beispielsweise erfordern ein hohes Maß an Gleichmäßigkeit und geringe innere Spannungen, um eine optimale Leistung in Geräten wie Linsen und Spiegeln zu gewährleisten. Magnetische Folien, die in der Datenspeicherung und in magnetischen Sensoren eingesetzt werden, profitieren von der hohen Abscheidungsrate und den geringen Spannungen, die zu ihrer Haltbarkeit und Leistung beitragen. Ebenso erfordern transparente, leitfähige Schichten, die für Touchscreens und Solarzellen unerlässlich sind, sowohl eine hohe Transparenz als auch eine hohe Leitfähigkeit, die durch das Mittelfrequenz-Sputtern effektiv erreicht werden kann.

Der Einsatz von Mittelfrequenzstrom beim Sputtern ermöglicht eine stabile Plasmaumgebung, die die Energie des Ionenbeschusses erhöht und zu einer kontrollierteren und gleichmäßigeren Schichtabscheidung führt. Diese Stabilität ist entscheidend für die Herstellung von Schichten, die strenge Leistungskriterien erfüllen müssen, und macht das Mittelfrequenzsputtern zu einem unverzichtbaren Werkzeug bei der Herstellung fortschrittlicher dünner Schichten.

Anwendungen des RF-Sputterns

Das HF-Sputtern hat sich zu einer vielseitigen und unverzichtbaren Technik in verschiedenen High-Tech-Industrien entwickelt, da es die Herstellung von Schichten mit hoher Dichte und Gleichmäßigkeit ermöglicht. Diese Methode wird besonders für die Herstellung von hochwertigen und leistungsstarken Schichten wie Metallschichten, Legierungsschichten, piezoelektrischen Schichten, ferroelektrischen Schichten und hochtemperatursupraleitenden Schichten bevorzugt. Die einzigartigen Vorteile des HF-Sputterns, wie z. B. der geringere Kammerdruck und die Verwendung einer Hochfrequenz-Stromversorgung, machen es ideal für die Handhabung von Zielmaterialien mit isolierenden Eigenschaften, die bei alternativen Methoden wie dem Gleichstromsputtern oft eine Herausforderung darstellen.

Einer der bedeutendsten Fortschritte beim RF-Sputtern ist die Anwendung bei der Abscheidung von hochisolierenden Oxiden. Diese Oxide, darunter Aluminiumoxid, Tantaloxid und Siliziumoxid, sind entscheidend für die Verbesserung der Leistung von Mikrochip-Schaltungen in der Computer- und Halbleiterindustrie. Durch die sorgfältige Steuerung des Abscheidungsprozesses stellt das RF-Sputtern sicher, dass diese Isolierschichten gleichmäßig zwischen metallischen Zieloberflächen aufgebracht werden, wodurch die Gesamteffizienz und Zuverlässigkeit der Geräte verbessert wird.

Es wird erwartet, dass die Nachfrage nach RF-gesputterten Schichten in den kommenden Jahren stark ansteigen wird, angetrieben durch den zunehmenden Bedarf an Miniaturisierung bei Dünnschichtgeräten und den Fortschritten bei nanotechnologischen Anwendungen. Dieses Wachstum ist nicht auf den Halbleitersektor beschränkt, sondern erstreckt sich auf verschiedene Bereiche wie Energie, Optoelektronik, Biowissenschaften, Mechanik und die chemische Industrie. Die Anpassungsfähigkeit und Präzision des HF-Sputterns machen es zu einer bevorzugten Technik für eine breite Palette von Anwendungen und festigen seine Position als Eckpfeiler moderner Fertigungsverfahren.

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Ähnliche Artikel

- Warum PECVD für die Herstellung mikroelektronischer Geräte unerlässlich ist

- Schlüsselmaterialien für erfolgreiche CVD-Prozesse

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen

- Die Rolle von Plasma in PECVD-Beschichtungen

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)