Einführung

Inhaltsverzeichnis

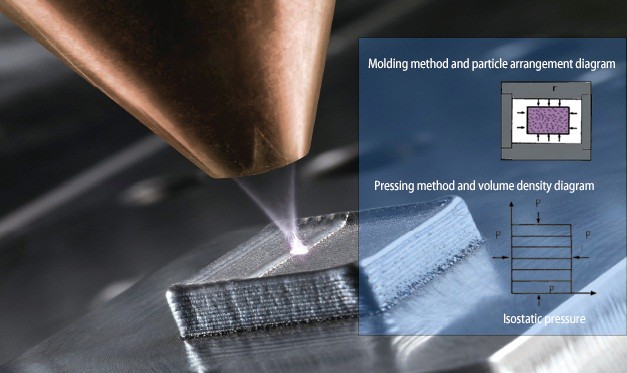

Isostatisches Pressen spielt eine entscheidende Rolle bei der Verbesserung von Materialien für die additive Fertigung, aber was genau ist das? Isostatisches Pressen ist eine Technik, mit der die Eigenschaften von Materialien verbessert werden, indem aus allen Richtungen gleichmäßiger Druck ausgeübt wird. Dieser Prozess hilft, Porosität zu beseitigen und eine gleichmäßige Dichte in den Endkomponenten zu erreichen. Indem wir die Besonderheiten des isostatischen Pressens verstehen, können wir das Potenzial für stärkere und zuverlässigere Materialien für die additive Fertigung erschließen. In diesem Artikel werden wir uns mit dem Prozess und den Arten des isostatischen Pressens befassen, seine Vorteile gegenüber herkömmlichen Methoden untersuchen und die Bedeutung der Metallpulvercharakterisierung für die Erzielung optimaler Ergebnisse diskutieren. Tauchen wir ein und entdecken wir die Welt des isostatischen Pressens!

Verfahren und Arten des isostatischen Pressens

Prozess des isostatischen Pressens

Isostatisches Pressen ist eine Pulververarbeitungstechnik, die Flüssigkeitsdruck nutzt, um Materialien zu verdichten. Es übt die gleiche Kraft auf das gesamte Produkt aus, unabhängig von seiner Form oder Größe. Bei diesem Verfahren werden Metallpulver oder andere Materialien in einen flexiblen Behälter gegeben, der als Form dient. Anschließend wird aus allen Richtungen Flüssigkeitsdruck auf den Behälter ausgeübt, wodurch dieser gepresst wird und das Pulver in die gewünschte Form bringt. Isostatisches Pressen wird häufig in Branchen wie Keramik, Metall, Verbundwerkstoffen, Kunststoff und Kohlenstoff eingesetzt.

Heißisostatisches Pressen (HIP)

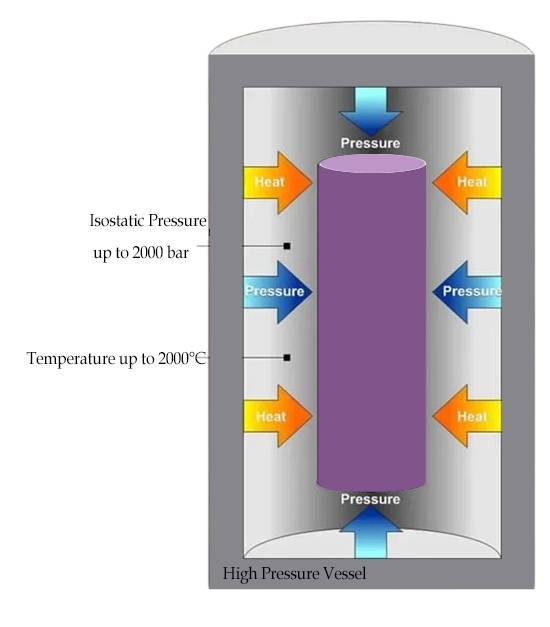

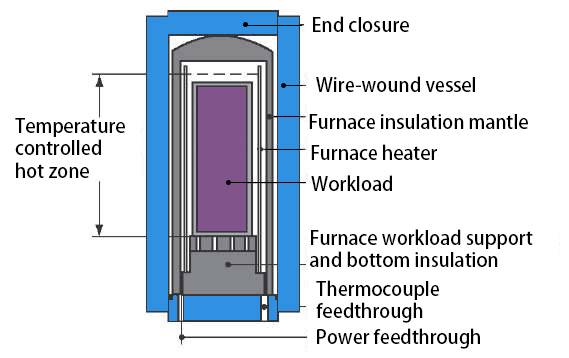

Heißisostatisches Pressen oder HIP ist eine Art isostatisches Pressen, bei dem hohe Temperaturen und hoher Druck auf Materialien ausgeübt werden. Dieses Verfahren wird verwendet, um die Porosität von Metallen zu verringern und die Dichte keramischer Materialien zu erhöhen und so deren mechanische Eigenschaften und Bearbeitbarkeit zu verbessern. HIP komprimiert Materialien, indem es Temperaturen von mehreren hundert bis 2000 °C und einem isostatischen Druck von mehreren zehn bis 200 MPa aussetzt. Das am häufigsten verwendete Druckmedium bei HIP ist Argon.

Kaltisostatisches Pressen (CIP)

Kaltisostatisches Pressen oder CIP ist eine weitere Methode des isostatischen Pressens, die bei Raumtemperatur durchgeführt wird. Dabei wird eine Form aus einem Elastomermaterial wie Urethan, Gummi oder Polyvinylchlorid verwendet. CIP funktioniert auf der Grundlage des Pascalschen Gesetzes, das besagt, dass der in einer eingeschlossenen Flüssigkeit ausgeübte Druck in alle Richtungen übertragen wird, ohne dass sich seine Größe ändert. Beim CIP werden Pulver verdichtet, indem man sie in die Elastomerform einschließt und einen gleichmäßigen Flüssigkeitsdruck ausübt, um sie zu komprimieren. Dadurch entsteht ein hochkompakter Feststoff. CIP kann für Materialien wie Kunststoffe, Graphit, Pulvermetallurgie, Keramik und Sputtertargets verwendet werden.

Der Unterschied zwischen HIP und Heißpressen

Der Hauptunterschied zwischen HIP und Heißpressen liegt in der Anwendung von Druck. HIP übt isostatischen Druck mit Gasdruck aus, während beim Heißpressen uniaxialer Druck ausgeübt wird. Andere Prozesse wie Fräsen, Schmieden und Extrudieren erfordern ebenfalls hohe Temperaturen und Drücke, wenden jedoch keinen isostatischen Druck wie HIP an.

Isostatisches Pressverfahren

Beim isostatischen Pressverfahren werden Produkte in einen geschlossenen, mit Flüssigkeit gefüllten Behälter gegeben und auf jede Oberfläche der gleiche Druck ausgeübt. Diese Hochdruckumgebung erhöht die Dichte der Produkte und führt zu den gewünschten Formen. Isostatische Pressen werden häufig bei der Formung von feuerfesten Hochtemperaturmaterialien, Keramik, Hartmetall, Lanthan-Permanentmagneten, Kohlenstoffmaterialien und seltenen Metallpulvern eingesetzt.

Eigenschaften des isostatischen Pressverfahrens

Kaltisostatisches Pressen (CIP) wird bei Raumtemperatur unter Verwendung einer Elastomerform und eines Flüssigkeitsdrucks durchgeführt, der typischerweise zwischen 60.000 lbs/in2 (400 MPa) und 150.000 lbs/in2 (1000 MPa) liegt. Ein Nachteil von CIP ist die geringe geometrische Genauigkeit aufgrund der Flexibilität der Form. Nachdem das Pulver durch CIP verdichtet wurde, wird der Grünling üblicherweise konventionell gesintert, um das gewünschte Teil herzustellen.

Vorteile des isostatischen Pressens gegenüber der Press- und Sintermethode

Das isostatische Pressen hat gegenüber der üblicherweise verwendeten Press- und Sintermethode mehrere Vorteile, darunter eine gleichmäßige Verdichtung in alle Richtungen und eine gleichmäßigere Enddichte der Komponenten. Dennoch müssen Hersteller wie bei anderen pulvermetallurgischen Verfahren die Eigenschaften des Metallpulvers sorgfältig charakterisieren, damit das isostatische Pressen erfolgreich ist.

Warum ist die Materialcharakterisierung wichtig?

Wie bei anderen pulvermetallurgischen Verfahren wirken sich die Eigenschaften des beim isostatischen Pressen verwendeten Metallpulvers auf die Eigenschaften des endgültigen gesinterten Bauteils aus. Aus diesem Grund sollten diese Eigenschaften sorgfältig charakterisiert werden, um optimale Endeigenschaften des Bauteils sicherzustellen.

Vorteile der isostatischen Presse

- Das Pulver wird mit dem gleichen Druck in alle Richtungen verdichtet und da kein Schmiermittel erforderlich ist, kann eine hohe und gleichmäßige Dichte erreicht werden.

- Der Prozess beseitigt viele der Einschränkungen, die die Geometrie von Teilen einschränken, die in starren Formen unidirektional verdichtet werden.

- Es ist auf schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium anwendbar und bietet eine äußerst effiziente Materialausnutzung.

Anwendung der isostatischen Presse

Nachfolgend finden Sie eine Liste einiger der häufigsten Anwendungen der isostatischen Presse:

- Arzneimittel

- Sprengstoffe

- Chemikalien

- Essen

- Ferrite für Kernbrennstoffe

![Andere Anwendungsbereiche isostatischer Pressen (Pharma, Sprengstoffe, Chemie, Kernbrennstoffferrit)]()

Andere Anwendungsbereiche isostatischer Pressen (Pharma, Sprengstoffe, Chemie, Kernbrennstoffferrit)

Funktionsweise der isostatischen Presse

Durch isostatisches Pressen können verschiedene Arten von Materialien aus Pulverpresslingen hergestellt werden, indem die Porosität der Pulvermischung verringert wird. Die Pulvermischung wird durch isostatischen Druck verdichtet und eingekapselt, wobei der Druck aus allen Richtungen gleichmäßig ausgeübt wird. Beim isostatischen Pressen wird das Metallpulver in einer flexiblen Membran oder einem hermetischen Behälter eingeschlossen, der als Druckbarriere zwischen dem Pulver und den es umgebenden Druckmedien, Flüssigkeiten oder Gasen, fungiert.

Weitere Vorteile der isostatischen Presse

- Gleichmäßige Dichte: Das resultierende verdichtete Stück weist beim Sintern oder heißisostatischen Pressen eine gleichmäßige Schrumpfung mit geringer oder keiner Verformung auf.

- Formflexibilität: Isostatisches Pressen ermöglicht die praktische Herstellung von Formen und Abmessungen, die mit anderen Methoden nur schwer oder gar nicht herstellbar sind.

- Komponentengröße: Es kann ein breites Spektrum an Komponentengrößen hergestellt werden, von massiven 30-Tonnen-Near-Netto-PM-Formen bis hin zu verdichtenden MIM-Teilen mit weniger als 100 Gramm.

- Größere Teile: Die Teilegröße wird nur durch die Größe der isostatischen Druckkammer begrenzt.

- Niedrige Werkzeugkosten: Bei kleinen Produktionsläufen sind die Werkzeugkosten im Vergleich zu anderen Fertigungsmethoden niedrig.

- Verbesserung der Legierungsmöglichkeiten: Kann Legierungselemente verbessern, ohne eine Entmischung im Material hervorzurufen.

- Verkürzte Durchlaufzeiten: Komplexe Formen können vom Prototyp bis zur Produktionsstückzahl wirtschaftlich hergestellt werden, mit deutlich kürzeren Durchlaufzeiten im Vergleich zu Schmiedeteilen oder bearbeiteten Komponenten.

- Material- und Bearbeitungskosten: Es können nahezu endkonturnahe Teile hergestellt werden, wodurch die Material- und Bearbeitungskosten erheblich gesenkt werden.

Anforderungen an die Charakterisierung von Metallpulvern beim isostatischen Pressen

Das isostatische Pressen hat gegenüber der üblicherweise verwendeten Press- und Sintermethode mehrere Vorteile, darunter eine gleichmäßige Verdichtung in alle Richtungen und eine gleichmäßigere Enddichte der Komponenten. Dennoch müssen Hersteller wie bei anderen pulvermetallurgischen Verfahren die Eigenschaften des Metallpulvers sorgfältig charakterisieren, damit das isostatische Pressen erfolgreich ist. KinTek bietet mehrere Lösungen, um dies zu unterstützen.

Warum ist die Materialcharakterisierung wichtig?

Wie bei anderen pulvermetallurgischen Verfahren wirken sich die Eigenschaften des beim isostatischen Pressen verwendeten Metallpulvers auf die Eigenschaften des endgültigen gesinterten Bauteils aus. Aus diesem Grund sollten diese Eigenschaften sorgfältig charakterisiert werden, um optimale Endeigenschaften des Bauteils sicherzustellen.

Alternative Prozesse

Isostatisches Pressen

Isostatisches Pressen ist eine Pulververarbeitungstechnik, bei der Flüssigkeitsdruck zum Verdichten des Teils eingesetzt wird. Metallpulver werden in einen flexiblen Behälter gegeben. Dieser versiegelte Behälter ist die Form für das Teil. Auf die gesamte Außenfläche des Behälters wird Flüssigkeitsdruck ausgeübt, wodurch der Behälter gepresst wird und das Pulver in die richtige Geometrie gebracht wird. Die meisten Prozesse üben durch eine Achse Kräfte auf das Pulver aus. Das Besondere am isostatischen Pressen ist die Nutzung des Rundumdrucks.

Durch kaltisostatisches Pressen wird bei Raumtemperatur oder bei einer etwas höheren Temperatur (< 93 °C) ein Druck von 100–600 MPa auf das Pulver ausgeübt, um ein „Rohteil“ mit ausreichender Festigkeit für die Handhabung und Verarbeitung sowie das Sintern zur Endfestigkeit zu erhalten. Kaltisostatische Presstechniken verwenden ein flüssiges Medium (z. B. Wasser oder Öl oder eine Glykolmischung). Bei Metallen wird durch kaltisostatisches Pressen eine theoretische Dichte von etwa 100 % und bei Keramikpulvern etwa 95 % erreicht. Die Technologie des kaltisostatischen Pressens wird verwendet, um pulverförmige Materialien bei Raumtemperatur zu formen, indem Gummi oder Kunststoff als umhüllendes Formmaterial und Flüssigkeit als Druckmedium verwendet werden, hauptsächlich um Rohlinge für weitere Sinter- oder heißisostatische Pressprozesse bereitzustellen.

Bedeutung der Materialcharakterisierung

Auswirkungen der Metallpulvereigenschaften auf die endgültige gesinterte Komponente

Materialeigenschaften spielen eine entscheidende Rolle für das Endergebnis des Sinterprozesses. Die Eigenschaften von Metallpulver, wie etwa die Partikelgrößenverteilung und -form, können die Qualität des gesinterten Bauteils erheblich beeinflussen. Beispielsweise werden kugelförmige Pulver mit einer gleichmäßigen Partikelgrößenverteilung für das heißisostatische Pressen (HIP) bevorzugt, da sie höhere Fülldichten erzeugen. Andererseits kann das kaltisostatische Pressen (CIP) von einer gewissen Unregelmäßigkeit der Partikel profitieren, um die Kaltverschweißung zu verbessern, ohne den Pulverfluss und die Packung zu beeinträchtigen.

Bevorzugte Eigenschaften für HIP und CIP

HIP und CIP sind zwei häufig verwendete Methoden zum Sintern von Bauteilen. HIP erzeugt im Vergleich zu CIP Materialien mit verbesserter Gleichmäßigkeit, weniger Fehlern und verbesserten mechanischen Eigenschaften. CIP hingegen ist ein Kaltverfahren, das für hochtemperaturempfindliche Materialien geeignet ist.

Rolle der Phasenzusammensetzung und Korngröße

Phasenzusammensetzung und Korngröße sind ebenfalls wichtige Eigenschaften, die im Sinterprozess kontrolliert werden müssen. Diese Faktoren können die Pulverhärte, die Schmelzeigenschaften, die Presseffizienz, das Sinterverhalten und die mechanischen Eigenschaften der Endkomponente beeinflussen. Es ist wichtig, diese Eigenschaften zu analysieren und zu kontrollieren, um das gewünschte Ergebnis sicherzustellen.

Einhaltung der Legierungszusammensetzung

Das beim Sintern verwendete Pulver muss der vorgegebenen Legierungszusammensetzung entsprechen. Unabhängig davon, ob reine Metalle oder legierte Pulver verwendet werden, muss unbedingt sichergestellt werden, dass die chemische Zusammensetzung des Pulvers mit den gewünschten Materialeigenschaften übereinstimmt. Diese Konformität stellt sicher, dass das endgültige gesinterte Bauteil die gewünschten Spezifikationen erfüllt.

Zusammenfassend lässt sich sagen, dass die Materialcharakterisierung im Sinterprozess von größter Bedeutung ist. Das Verständnis der Auswirkungen der Metallpulvereigenschaften, die Wahl der richtigen Methode (HIP oder CIP), die Kontrolle der Phasenzusammensetzung und Korngröße sowie die Sicherstellung der Einhaltung der Legierungszusammensetzung sind entscheidende Faktoren für die Herstellung hochwertiger Sinterkomponenten.

Abschluss

Zusammenfassend lässt sich sagen, dass isostatisches Pressen eine entscheidende Rolle bei der Verbesserung von Materialien für die additive Fertigung spielt. Dieses Verfahren bietet gegenüber der herkömmlichen Press- und Sintermethode mehrere Vorteile, wie z. B. eine gleichmäßige Verdichtung in alle Richtungen und eine gleichmäßige Enddichte der Komponenten. Darüber hinaus ist die Charakterisierung des Metallpulvers beim isostatischen Pressen von entscheidender Bedeutung, um die gewünschten Eigenschaften des endgültigen gesinterten Bauteils sicherzustellen. Für ein erfolgreiches isostatisches Pressen müssen Faktoren wie Metallpulvereigenschaften, Phasenzusammensetzung, Korngröße und Legierungszusammensetzung sorgfältig berücksichtigt werden. Durch das Verständnis und die Umsetzung dieser Praktiken können Unternehmen die Qualität und Leistung ihrer Materialien für die additive Fertigung verbessern.

Wenn Sie an diesem Produkt interessiert sind, können Sie unsere Unternehmenswebsite durchsuchen: https://kindle-tech.com/product-categories/isostatic-press . Als branchenführender Hersteller von Laborgeräten sind wir bestrebt, die fortschrittlichsten und fortschrittlichsten Produkte bereitzustellen hochwertige Lösungen für die Laborausstattung. Ganz gleich, ob Sie in der wissenschaftlichen Forschung, Lehre oder industriellen Produktion tätig sind, unsere Produkte werden Ihren Anforderungen an präzise und zuverlässige Laborgeräte gerecht.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Ähnliche Artikel

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen

- Was ist eine isostatische Pressmaschine?

- Wie isostatische Pressen zur Beseitigung von Materialfehlern beitragen

- Das isostatische Pressverfahren und seine Arten verstehen

- Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen