Haben Sie schon einmal in hochreines Graphit für einen kritischen Hochtemperaturprozess investiert, nur um zu sehen, wie es sich zersetzt und bei Temperaturen weit unterhalb seiner angegebenen Grenze versagt? Ein Moment ist es ein präzisionsgefertigter Tiegel oder Heizelement; im nächsten Moment bröckelt es ab, kontaminiert Ihre Probe und bringt Ihr Experiment zum Stillstand.

Sie bleiben mit einem kompromittierten Ergebnis, einem verschwendeten Budget und der frustrierenden Frage zurück: "Dieses Material soll über 3.600 °C aushalten. Warum versagt es bei 800 °C?"

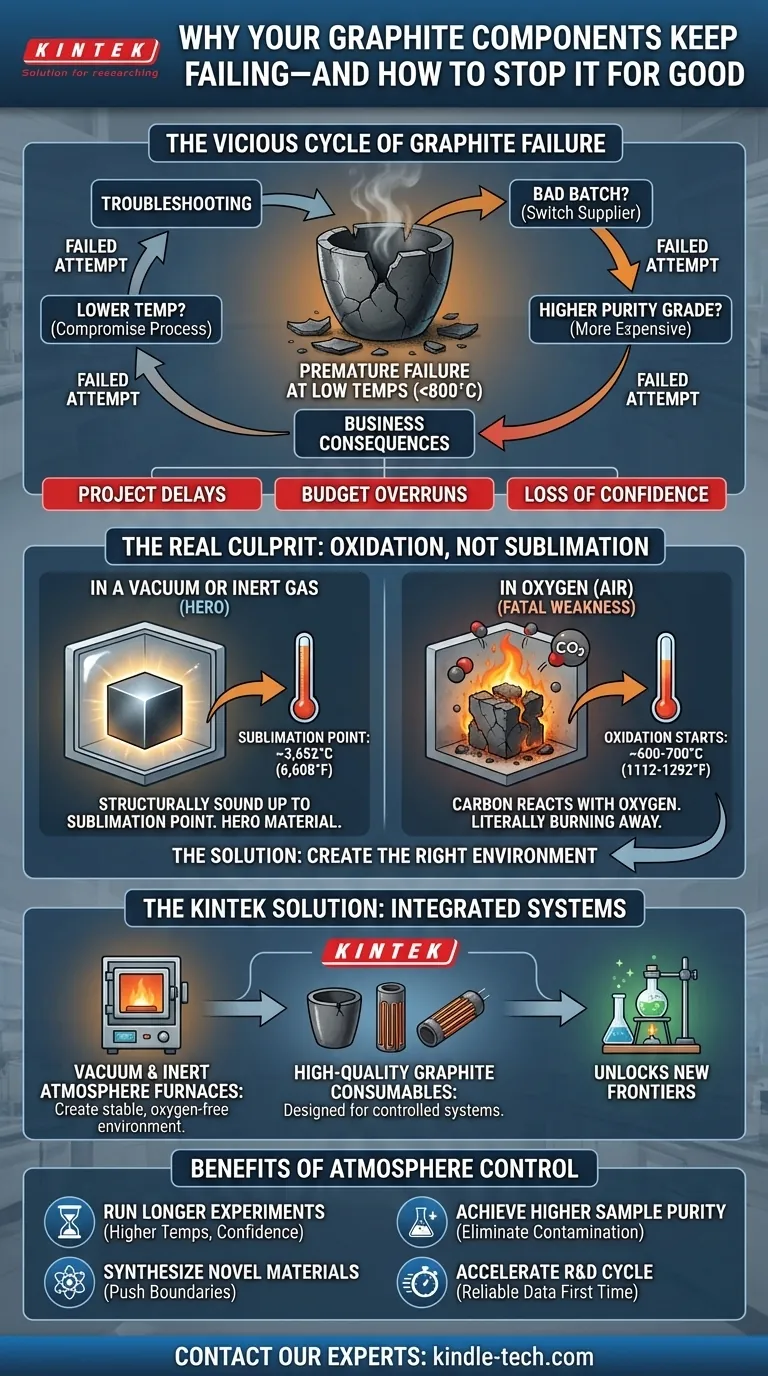

Der Teufelskreis: Geisternachjagen und versteckte Kosten

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein. Dies ist ein häufiges und kostspieliges Problem in Laboren und Industrieanlagen weltweit. Angesichts des vorzeitigen Versagens von Graphit durchlaufen die meisten Teams einen bekannten Fehlerbehebungszyklus:

- "Vielleicht war es eine schlechte Charge?" Sie wechseln den Lieferanten und hoffen auf bessere Qualität, aber das Problem bleibt bestehen.

- "Vielleicht brauchen wir eine höhere Reinheitsklasse?" Sie investieren in teureres, ultrahoch reines Graphit, nur um zu sehen, wie es dasselbe Schicksal erleidet.

- "Lassen Sie uns einfach die Betriebstemperatur senken." Sie kompromittieren Ihre Prozessparameter, schränken Ihre Forschung ein und machen möglicherweise das Ziel Ihres gesamten Experiments ungültig.

Jeder fehlgeschlagene Versuch verbraucht mehr als nur eine weitere Graphitkomponente. Er löst eine Kaskade negativer Geschäftsauswirkungen aus: Projektverzögerungen, die Zeitpläne verschieben, Budgetüberschreitungen durch den Austausch teurer Teile und Wiederholung von Tests und, am kritischsten, ein Vertrauensverlust in Ihre Daten und Prozesse.

Der Grund, warum diese "Lösungen" fehlschlagen, ist, dass sie alle auf einem grundlegenden Missverständnis beruhen, wie sich Graphit in der realen Welt verhält.

Der wahre Schuldige: Es ist nicht Sublimation, es ist Oxidation

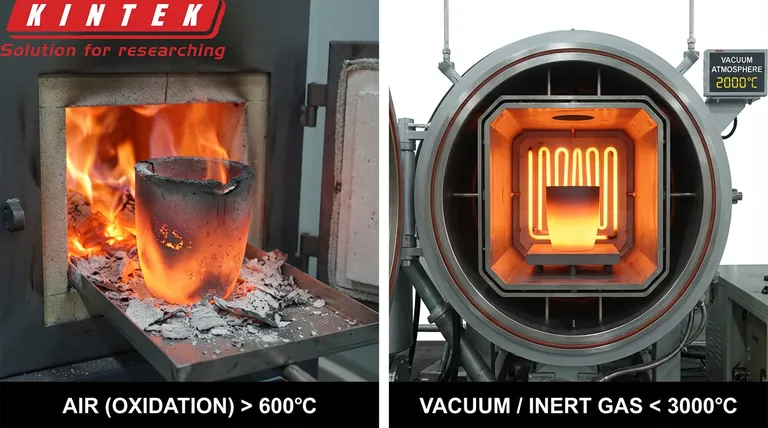

Die unglaubliche Temperaturbeständigkeit, die Sie auf einem Graphit-Datenblatt sehen – oft angegeben als 3.652 °C (6.608 °F) – bezieht sich auf seinen Sublimationspunkt. Dies ist die Temperatur, bei der es direkt von einem Feststoff in ein Gas übergeht. Diese bemerkenswerte Leistung ist jedoch nur unter einer sehr spezifischen Bedingung möglich: einer sauerstofffreien Umgebung, wie z. B. einem Vakuum oder einer Inertgasatmosphäre (wie Argon).

Für die meisten Labore, die in offener Luft arbeiten, übernimmt bei einer viel niedrigeren Temperatur ein ganz anderer und weitaus zerstörerischerer Prozess die Kontrolle: Oxidation.

Die zwei Schicksale von erhitztem Graphit

Betrachten Sie es so, als hätte Graphit zwei völlig unterschiedliche Bestimmungen, die ausschließlich von seiner Umgebung diktiert werden:

- Im Vakuum oder Inertgas: Hier ist Graphit ein Held. Es bleibt bis zu seinem Sublimationspunkt strukturell stabil und übertrifft fast jedes andere Material.

- In Gegenwart von Sauerstoff (Luft): Hier hat Graphit eine fatale Schwäche. Ab etwa 600–700 °C (1112–1292 °F) beginnen die Kohlenstoffatome mit dem Sauerstoff zu reagieren und werden zu Kohlendioxidgas. Das Graphit schmilzt oder sublimiert nicht; es verbrennt buchstäblich.

Deshalb löst der Kauf einer "besseren" oder "stärkeren" Graphitsorte das Problem nicht. Sie kämpfen nicht gegen eine Materialschwäche; Sie kämpfen gegen eine chemische Reaktion. Ohne die Bekämpfung des Sauerstoffs wird jede Graphitkomponente unweigerlich abgebaut.

Die Lösung: Die richtige Umgebung schaffen, nicht nur das richtige Material finden

Sobald Sie verstehen, dass die Umgebung die wahre Variable ist, wird der Weg nach vorne klar. Um die legendäre Hitzebeständigkeit von Graphit zu erschließen, müssen Sie seine Atmosphäre kontrollieren.

Die Lösung besteht nicht darin, eine magische Art von Graphit zu finden, die Oxidation widersteht. Es geht darum, Ihr Labor mit den Werkzeugen auszustatten, die entwickelt wurden, um die präzisen, sauerstofffreien Bedingungen zu schaffen, unter denen Graphit wie vorgesehen funktionieren kann. Das bedeutet, über den Kauf eines Graphit-Verbrauchsmaterials hinauszugehen und stattdessen in ein integriertes System zu investieren.

Genau hier kommt die Expertise von KINTEK ins Spiel. Wir liefern nicht nur hochwertige Graphitkomponenten; wir bieten das komplette Ökosystem, das sie zum Gedeihen benötigen:

- Vakuum- und Inertgasöfen: Unsere Öfen sind so konstruiert, dass sie die stabile, sauerstofffreie Umgebung schaffen und aufrechterhalten, die zur Verhinderung von Oxidation erforderlich ist, sodass Sie sicher die extremen Temperaturen erreichen können, die Ihre Forschung erfordert.

- Hochwertige Graphit-Verbrauchsmaterialien: Unsere Tiegel, Heizelemente und Halterungen sind so konzipiert, dass sie nahtlos in diesen kontrollierten Systemen funktionieren und eine vorhersehbare Leistung und Langlebigkeit gewährleisten.

Unsere Produkte sind nicht nur Hardwareteile; sie sind die Verkörperung dieses grundlegenden wissenschaftlichen Prinzips. Sie sind von Grund auf so konzipiert, dass sie das Oxidationsproblem lösen und Graphit von einem frustrierend zerbrechlichen Material in ein zuverlässiges und leistungsstarkes Werkzeug für Innovationen verwandeln.

Jenseits der Fehlerbehebung: Neue Grenzen in der Hochtemperaturarbeit erschließen

Was passiert, wenn Sie aufhören, sich Sorgen zu machen, dass Ihre Ausrüstung ausfällt, und Ihrem Prozess endlich vertrauen können? Sie erschließen eine neue Ebene der Möglichkeiten.

Durch die Kontrolle der Atmosphäre beheben Sie nicht nur ein nagendes Problem; Sie rüsten die Fähigkeiten Ihres Labors grundlegend auf. Sie können jetzt:

- Längere Experimente bei höheren Temperaturen mit Zuversicht und Wiederholbarkeit durchführen.

- Neue Materialien synthetisieren und testen, die aufgrund von Prozessbeschränkungen zuvor unerreichbar waren.

- Eine höhere Probenreinheit erzielen, indem Kontaminationen durch sich zersetzende Komponenten beseitigt werden.

- Ihren F&E-Zyklus beschleunigen, indem Sie von kurzen, riskanten Tests zu stabilen, lang andauernden Prozessen übergehen, die auf Anhieb zuverlässige Daten liefern.

Letztendlich befreit Sie die Beherrschung der Graphitumgebung, damit Sie sich auf Ihre eigentliche Arbeit konzentrieren können: die Grenzen von Wissenschaft und Technik verschieben.

Dieses Prinzip erstreckt sich über Graphit hinaus. Erfolg in der fortgeschrittenen Materialwissenschaft und bei Hochtemperaturprozessen hängt oft davon ab, ein vollständiges, integriertes System zu haben, in dem jede Komponente harmonisch zusammenarbeitet. Wenn Sie Herausforderungen mit Ihren Anwendungen haben oder sicherstellen möchten, dass Ihr nächstes Projekt auf einer Grundlage der Zuverlässigkeit aufbaut, hilft Ihnen unser Team gerne weiter. Lassen Sie uns Ihre einzigartigen Anforderungen besprechen und die richtige Lösung finden. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Ähnliche Artikel

- Die Rolle eines Porzellanofens bei Zahnrestaurationen

- Die Bedeutung inerter Atmosphärengase in Ofenatmosphären

- Jenseits der Temperatur: Warum Ihr Ofenlöten fehlschlägt und wie Sie es richtig machen

- So warten Sie Ihren Dentalkeramikofen

- Verbesserung der zahnärztlichen Arbeit mit einem hochwertigen Dentalofen