Sie holen eine Charge neu gelöteter Bauteile aus dem Ofen. Sie sehen perfekt aus. Aber während der Qualitätskontrolle versagt die Verbindung unter einem Bruchteil der erwarteten Last. Oder vielleicht sehen Sie das Problem sofort: Die empfindlichen Teile sind verzogen, verzerrt oder durchgehängt, was stundenlange Arbeit und teure Materialien zunichte macht. Es ist ein frustrierend häufiges Szenario, das Ingenieure und Techniker fragen lässt: "Wir haben das Datenblatt befolgt – was ist schiefgelaufen?"

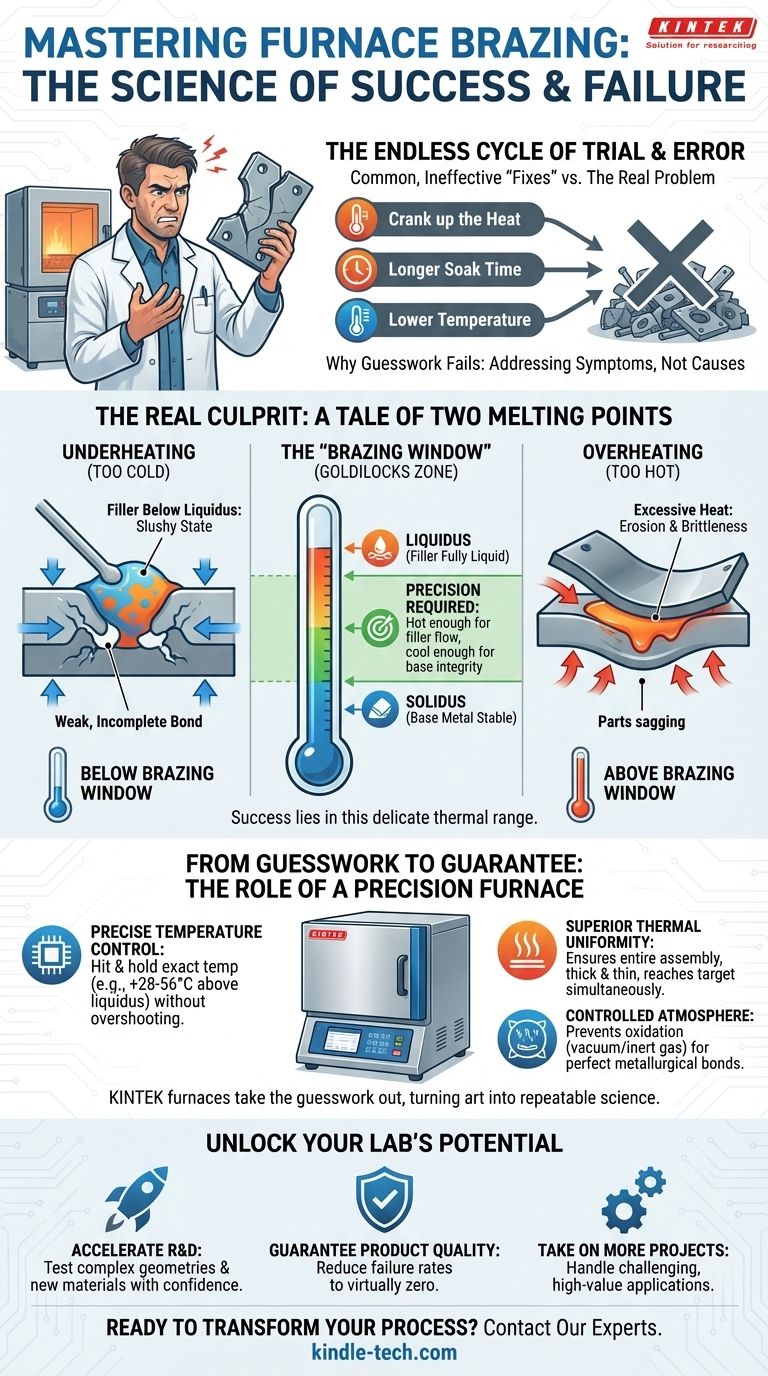

Der endlose Kreislauf von Versuch und Irrtum

Wenn Ihnen das bekannt vorkommt, sind Sie nicht allein. In unzähligen Laboren und Produktionshallen stecken Teams in einer Schleife fest, in der sie versuchen, inkonsistente Lötergebnisse zu lösen. Die typische Reaktion ist, mit der Anpassung des Prozesses zu beginnen:

- "Das Füllmaterial ist nicht vollständig geflossen. Lassen Sie uns die Hitze um weitere 50 Grad erhöhen."

- "Die Teile haben sich letztes Mal verformt. Lassen Sie uns die Temperatur zur Sicherheit senken."

- "Vielleicht brauchen wir einfach eine längere Haltezeit."

Jede Anpassung ist ein Schuss ins Blaue, und die Ergebnisse sind oft genauso unvorhersehbar. Dies ist nicht nur ein technischer Albtraum, sondern ein erhebliches Geschäftsproblem. Jede fehlgeschlagene Charge bedeutet verschrottete, hochwertige Komponenten, die Projektzeitpläne um Wochen oder sogar Monate zurückwerfen. Es untergräbt das Vertrauen in Ihren Herstellungsprozess und kann letztendlich zu unzuverlässigen Produkten und einem beschädigten Ruf führen.

Die Wahrheit ist, dass diese üblichen "Korrekturen" zum Scheitern verurteilt sind, weil sie nur die Symptome behandeln. Das eigentliche Problem liegt in einem grundlegenden Missverständnis dessen, was im Ofen vor sich geht.

Der wahre Schuldige: Eine Geschichte von zwei Schmelzpunkten

Erfolg beim Ofenlöten bedeutet nicht, eine einzige, magische Temperatur zu erreichen. Es geht darum, präzise eine schmale thermische "Sicherheitszone" zu durchlaufen, die durch die Materialien selbst bestimmt wird. Um dies zu verstehen, müssen wir uns zwei kritische Temperaturen ansehen – nicht nur eine.

Willkommen im "Lötfester"

Jede Metalllegierung hat einen einzigartigen Schmelzbereich, der durch zwei Punkte definiert ist:

- Solidus: Die Temperatur, bei der das Metall zu schmelzen beginnt. Betrachten Sie es als den Punkt, an dem Eis zu einer matschigen Mischung wird.

- Liquidus: Die Temperatur, bei der das Metall vollständig flüssig wird. Dies ist der Punkt, an dem der Matsch zu reinem Wasser wird.

Für eine starke Verbindung muss Ihr Füllmetall vollständig flüssig werden, damit es wie Wasser fließen und durch Kapillarwirkung in die Verbindung gezogen werden kann. Das bedeutet, dass Ihre Ofentemperatur über dem Liquiduspunkt des Füllmetalls liegen muss.

Gleichzeitig müssen Ihre Basisteile fest und stabil bleiben. Das bedeutet, dass die Ofentemperatur unter dem Soliduspunkt des Basismaterials bleiben muss.

Dieser empfindliche Bereich – heiß genug, um das Füllmaterial vollständig zu schmelzen, aber kühl genug, um die Teile zu schützen – ist das "Lötfester". Es ist die Goldlöckchen-Zone des Lötens: nicht zu heiß, nicht zu kalt.

Warum "ein bisschen heißer" eine Katastrophe ist

Die üblichen "Korrekturen" scheitern, weil sie dieses Fenster nicht respektieren.

- Zu niedrige Hitze (Untererhitzung): Wenn Sie nicht über den Liquidus des Füllmaterials hinauskommen, bleibt es in einem dicken, "matschigen" Zustand. Es kann nicht richtig fließen, was zu Lücken, unvollständigen Verbindungen und einer grundlegend schwachen und unzuverlässigen Verbindung führt.

- Zu hohe Hitze (Überhitzung): Selbst wenn Sie unter dem Schmelzpunkt des Basismetalls liegen, ist übermäßige Hitze gefährlich. Sie kann dazu führen, dass das flüssige Füllmaterial das Basismetall "auflöst" oder erodiert, wodurch spröde Verbindungen entstehen, die die Festigkeit der Verbindung drastisch reduzieren. Im schlimmsten Fall lässt es die Teile durchhängen und sich verziehen, was zu katastrophalem Versagen führt.

Das Kernproblem ist mangelnde Kontrolle. Um konsequent innerhalb des engen Lötfesters zu arbeiten, können Sie sich nicht auf Raten verlassen. Sie benötigen ein Werkzeug, das für Präzision entwickelt wurde.

Von Raten zu Garantien: Die Rolle eines Präzisionsofens

Um innerhalb des kritischen Lötfesters zu bleiben und jedes Mal perfekte Verbindungen zu erzielen, benötigen Sie ein System, das die Wärme mit absoluter Präzision steuern kann. Hier wird ein speziell angefertigter Laborofen von einem einfachen Ausrüstungsgegenstand zu einem wesentlichen Bestandteil Ihrer Qualitätskontrolle.

KINTEK Laboröfen sind nicht nur "Öfen". Sie sind hochentwickelte Wärmemanagementsysteme, die auf einem tiefen Verständnis dieser materialwissenschaftlichen Prinzipien basieren. Sie sind als ideale Werkzeuge für diese spezifische Herausforderung konzipiert.

Wie das richtige Werkzeug das Grundproblem löst

Ein Hochleistungs-Ofen behebt direkt die Grundursachen von Lötfehlern:

- Präzise Temperaturregelung: Er ermöglicht es Ihnen, die exakte erforderliche Temperatur zu programmieren, zu erreichen und zu halten – typischerweise 28-56 °C (50-100 °F) über dem Liquidus des Füllmaterials – ohne die Gefahr des Überschießens. Dies eliminiert die Hauptursache für Überhitzung.

- Überlegene thermische Gleichmäßigkeit: Fortschrittliche Heizelemente und Isolierung sorgen dafür, dass die gesamte Baugruppe, einschließlich dicker und dünner Abschnitte, gleichzeitig die Zieltemperatur erreicht. Dies verhindert, dass ein Teil der Verbindung "matschig" ist, während ein anderer vollständig flüssig ist, und garantiert eine vollständige und gleichmäßige Füllung.

- Kontrollierte Atmosphäre: Bei hohen Temperaturen ist Sauerstoff der Feind. Er erzeugt Oxide auf der Metalloberfläche, die verhindern, dass das Füllmaterial haftet. KINTEK-Öfen bieten kontrollierte Atmosphären (wie Vakuum oder Inertgas), um die Teile zu schützen und sicherzustellen, dass die Oberflächen perfekt sauber für eine starke metallurgische Verbindung sind.

Kurz gesagt, ein Präzisionsofen nimmt das Rätselraten aus der Gleichung. Er bietet die Kontrolle, die benötigt wird, um das Lötfester mit Zuversicht zu navigieren und eine unzuverlässige Kunst in eine wiederholbare Wissenschaft zu verwandeln.

Jenseits der Fehlersuche: Was perfektes Löten für Ihr Labor erschließt

Wenn Sie nicht mehr mit inkonsistenten Ergebnissen kämpfen, können Sie Ihre Energie von der Fehlerbehebung auf die Wertschöpfung umlenken. Die Beherrschung Ihres Lötprozesses mit der richtigen Ausrüstung eröffnet neue Potenziale für Ihren gesamten Betrieb.

Sie können nun F&E zuversichtlich beschleunigen, komplexe Geometrien und neue Materialkombinationen testen, ohne dass Ihre Ausrüstung der limitierende Faktor ist. Sie können Produktqualität garantieren und Ausfallraten von einem kostspieligen Prozentsatz auf praktisch Null reduzieren. Dies befähigt Sie, anspruchsvollere und lukrativere Projekte zu übernehmen, wie z. B. komplizierte medizinische Geräte oder Hochleistungs-Luft- und Raumfahrtkomponenten, die zuvor zu riskant waren. Letztendlich hören Sie auf, Zeit mit Nacharbeiten zu verschwenden, und beginnen, den Durchsatz zuverlässiger, hochwertiger Teile zu erhöhen.

Ihre Herausforderungen sind einzigartig, von Materialien und Geometrien bis hin zu Leistungsanforderungen. Um wiederkehrende Fehler zu überwinden, ist eine Lösung erforderlich, die auf Ihre spezifische Anwendung zugeschnitten ist. Wenn Sie bereit sind, Ihren Lötprozess von einer Quelle der Frustration in einen Wettbewerbsvorteil zu verwandeln, ist unser Team für Sie da. Lassen Sie uns besprechen, wie präzise thermische Kontrolle Ihre anspruchsvollsten Fügeprobleme lösen kann. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Ähnliche Artikel

- Warum Ihre Lötverbindungen versagen: Die Wahrheit über die Ofentemperatur und wie Sie sie meistern

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.

- Die Kunst der Leere: Wenn Präzision wichtiger ist als Kraft

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren

- Warum Ihre Lötverbindungen inkonsistent sind – und die Lösung liegt nicht im Ofen