Einführung in Muffelöfen

Muffelöfen sind sowohl im Labor als auch in der Industrie unverzichtbare Werkzeuge, die eine entscheidende Rolle bei Hochtemperaturprozessen spielen. Dieser umfassende Leitfaden befasst sich mit den Feinheiten von Muffelöfen, beginnend mit einem Überblick über ihre grundlegenden Komponenten und ihre Bedeutung. Wir werden ihre historische Entwicklung, die verschiedenen verfügbaren Typen und ihre Anwendungen in unterschiedlichen Branchen untersuchen. Darüber hinaus bietet dieser Leitfaden wichtige Wartungstipps und Einblicke in künftige technologische Entwicklungen, damit Sie über alle Informationen verfügen, die Sie zur Optimierung der Leistung Ihres Muffelofens benötigen.

Historische Entwicklung von Muffelöfen

Die Entwicklung der Muffelöfen ist ein Zeugnis des menschlichen Erfindungsreichtums und des technologischen Fortschritts, insbesondere im Bereich der Materialwissenschaft und der industriellen Prozesse. Ursprünglich wurden diese Öfen entwickelt, um das zu erhitzende Material vom Brennstoff und den Verbrennungsnebenprodukten zu isolieren und so eine sauberere und kontrolliertere Heizumgebung zu gewährleisten. Dieses Konzept ist für die Konstruktion und Funktion von Muffelöfen von zentraler Bedeutung geblieben, auch wenn sie sich im Laufe der Jahrzehnte weiterentwickelt haben.

Frühe Entwicklungen

Zu Beginn des 20. Jahrhunderts wurden die ersten Muffelöfen entwickelt, die in erster Linie Kohle und Holz als Heizquellen nutzten. Diese Öfen zeichneten sich durch ihre getrennten Heizkammern und Verbrennungsprozesse aus, die für Aufgaben wie das Schmelzen von Metallen und Keramiken entscheidend waren. Die Isolierung des Materials vom Brennstoff war eine bedeutende Innovation, die die Verunreinigung reduzierte und die Qualität des Endprodukts verbesserte.

Technologische Fortschritte nach dem Zweiten Weltkrieg

Die Zeit nach dem Zweiten Weltkrieg markierte einen bedeutenden Wendepunkt für Muffelöfen. Angesichts des dringenden Bedarfs an wirtschaftlicher Erholung und Entwicklung begannen Branchen wie die verarbeitende Industrie, die Landwirtschaft und die Chemie, in hohem Maße auf Hochtemperaturverarbeitungsanlagen angewiesen zu sein. Diese Nachfrage spornte die Entwicklung anspruchsvollerer Muffelöfen an, einschließlich solcher, die bei höheren Temperaturen und mit größerer Präzision arbeiten konnten.

In den 1970er und 1980er Jahren schuf die Integration von Temperatur- und Feuchtigkeitssensoren zusammen mit der Entwicklung fortschrittlicher Temperaturkontrollinstrumente die technische Grundlage für effizientere und genauere Muffelöfen. Diese Fortschritte ermöglichten eine bessere Kontrolle über den Erhitzungsprozess und stellten sicher, dass die Materialien unter optimalen Bedingungen verarbeitet wurden.

Übergang zu elektrischen Muffelöfen

Die weit verbreitete Elektrifizierung in den Industrieländern Mitte des 20. Jahrhunderts führte zu einer Umstellung von traditionellen brennstoffbasierten Muffelöfen auf elektrische Konstruktionen. Elektrische Muffelöfen boten mehrere Vorteile, darunter einen saubereren Betrieb, eine präzisere Temperaturregelung und eine höhere Energieeffizienz. Dieser Übergang wurde durch die Entwicklung von Hochtemperatur-Heizelementen erleichtert, die den strengen Anforderungen von Industrie- und Laboranwendungen standhalten konnten.

Moderne Anwendungen und Innovationen

Heute werden Muffelöfen in einer Vielzahl von Anwendungen eingesetzt, von der Herstellung von Emaille-Beschichtungen und dem Schmelzen von Glas bis hin zur Forschung in Chemie und Materialwissenschaft. Moderne Muffelöfen sind mit fortschrittlichen Funktionen wie digitalen Temperaturreglern, programmierbaren Einstellungen und automatisierten Abläufen ausgestattet, die sie zu unverzichtbaren Werkzeugen sowohl in der Industrie als auch in der Wissenschaft machen.

In Forschungslabors werden Muffelöfen zur Bestimmung des Gesamtanteils an nicht brennbaren und nicht flüchtigen Bestandteilen in Proben verwendet, eine wichtige Analyse für verschiedene wissenschaftliche Studien. Die Fähigkeit, hohe Temperaturen konstant und genau aufrechtzuerhalten, ist für diese Anwendungen von entscheidender Bedeutung und gewährleistet zuverlässige und reproduzierbare Ergebnisse.

Fazit

Die historische Entwicklung der Muffelöfen spiegelt das ständige Streben nach technologischer Innovation und Effizienz wider. Von den ersten Konstruktionen, die mit Kohle und Holz betrieben wurden, bis hin zu den hochentwickelten elektrischen Modellen von heute haben Muffelöfen eine entscheidende Rolle bei der Weiterentwicklung verschiedener Industrien und wissenschaftlicher Bereiche gespielt. Mit der Weiterentwicklung der Technologie ist es wahrscheinlich, dass Muffelöfen mit noch fortschrittlicheren Funktionen ausgestattet werden, die ihre Möglichkeiten und Anwendungen weiter verbessern.

Arten von Muffelöfen

Muffelöfen sind unverzichtbare Werkzeuge in verschiedenen Industriezweigen und Labors, die für Prozesse wie Schmelzen, Trocknen, Formen und Erhitzen von Materialien eingesetzt werden. Diese Öfen sind für den Betrieb unter kontrollierten Bedingungen ausgelegt, die eine minimale Verunreinigung und eine präzise Temperaturregelung gewährleisten. Im Folgenden stellen wir die verschiedenen Arten von Muffelöfen vor und heben ihre einzigartigen Merkmale und Anwendungen hervor.

Elektrische Widerstandsmuffelöfen

Elektrische Widerstandsmuffelöfen sind der am weitesten verbreitete Typ, bei dem elektrische Heizelemente aus Widerstandsdraht, wie z. B. Nichrome, verwendet werden. Diese Öfen können Temperaturen von mehreren hundert Grad Celsius bis zu 1800°C erreichen. Aufgrund ihrer Fähigkeit, präzise und gleichmäßige Temperaturen aufrechtzuerhalten, werden sie häufig in Labors für Aufgaben wie Sintern, Binderausbrennen und Schmelzen verwendet.

Hochtemperatur-Muffelöfen

Hochtemperatur-Muffelöfen sind für Anwendungen konzipiert, die extreme Hitze erfordern und häufig bei der Materialanalyse und -zersetzung eingesetzt werden. Diese Öfen bestehen aus hochwertigen Komponenten und Materialien, die eine lange Lebensdauer und eine hervorragende Temperaturregelung gewährleisten. Das Innengehäuse besteht in der Regel aus doppelwandigem Edelstahl, wodurch Wärmeverluste minimiert werden, während die Isolierung aus Keramikfasern in der Außenstruktur die Wärmeabstrahlung über die gesamte Einheit verbessert und eine gleichmäßige Wärmeverteilung fördert.

Split-Ofen

Geteilte Öfen verfügen über eine abnehmbare Muffelkammer, die zu Reinigungs- oder Wartungszwecken leicht abgenommen werden kann. Diese Konstruktion ist besonders vorteilhaft, wenn die Muffel im Laufe der Zeit verschmutzt oder beschädigt werden kann. Die leichte Zugänglichkeit ermöglicht eine schnelle und effiziente Wartung, so dass sich geteilte Öfen ideal für Labors und Industrien eignen, in denen häufige Wartungsarbeiten erforderlich sind.

Vakuum-Ofen

Vakuumöfen sind so konstruiert, dass sie Materialien in einer Vakuum- oder Niederdruckumgebung erhitzen. Diese Eigenschaft ist entscheidend für Hochtemperaturprozesse, die eine minimale Verunreinigung und eine präzise Temperaturkontrolle erfordern. Vakuumöfen werden häufig in der modernen Materialverarbeitung eingesetzt, z. B. bei der Synthese von Hochleistungslegierungen und Keramik, wo das Fehlen von atmosphärischen Gasen wichtig ist, um Oxidation und andere chemische Reaktionen zu verhindern.

Mehrzonen-Ofen

Mehrzonenöfen sind mit mehreren Heizzonen ausgestattet, die jeweils über eine unabhängige Temperaturregelung verfügen. Diese Bauweise ermöglicht ein präzises Temperaturmanagement in verschiedenen Bereichen der Muffel, wodurch sie sich für komplexe Anwendungen wie Kristallwachstum und Materialsynthese eignen. Die Möglichkeit, unterschiedliche Temperaturen innerhalb eines einzigen Ofens aufrechtzuerhalten, erhöht seine Vielseitigkeit und Effizienz in Forschung und Industrie.

Labor-Muffelofen

Labormuffelöfen sind speziell für Versuchszwecke konzipiert und ermöglichen die Erzeugung bestimmter Temperaturen für verschiedene Heizaufgaben wie Schmelzen und Sintern. Diese Öfen sind in Forschungsumgebungen unverzichtbar, in denen kontrollierte Heizbedingungen für genaue und zuverlässige Ergebnisse von größter Bedeutung sind.

Elektrische Muffelöfen

Elektrische Muffelöfen sind dafür bekannt, dass sie im Vergleich zu anderen Öfen bei höheren Temperaturen und mit höheren Leistungsdichten arbeiten können. Sie werden für eine Reihe von Prozessen wie Trocknen, Schmelzen, Erhitzen und Formen von Materialien eingesetzt. Ihre robuste Leistung und ihre Hochtemperaturfähigkeit machen sie zu einer bevorzugten Wahl in Branchen, die intensive Heizanwendungen benötigen.

Zusammenfassend lässt sich sagen, dass die Wahl eines Muffelofens von den spezifischen Anforderungen der Anwendung abhängt, einschließlich Temperaturbereich, Heizzeit und Materialverträglichkeit. Jeder Ofentyp bietet einzigartige Vorteile, und diese Faktoren sollten sorgfältig berücksichtigt werden, um einen möglichst effektiven und effizienten Betrieb in verschiedenen Industrie- und Laborumgebungen zu gewährleisten.

Schlüsselkomponenten von Muffelöfen

Muffelöfen sind in Labors für Hochtemperaturprozesse wie Veraschung, Glühen und Sintern unverzichtbar. Das Verständnis der Schlüsselkomponenten dieser Öfen ist entscheidend für deren effektiven Betrieb und Wartung. Dieser Abschnitt befasst sich mit den wesentlichen Komponenten von Muffelöfen, einschließlich Heizelementen, feuerfesten Materialien und Temperaturregelsystemen.

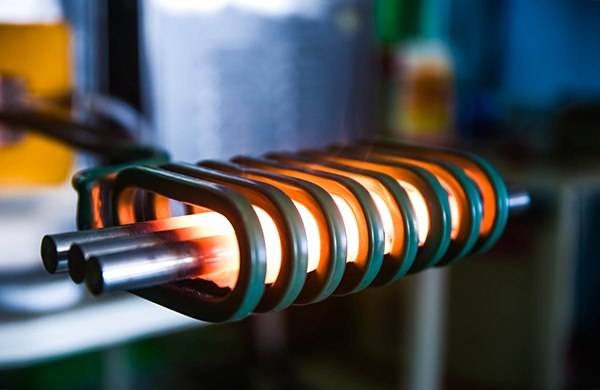

Heizelemente

Die Heizelemente sind das Herzstück eines jeden Muffelofens und für die Erzeugung der erforderlichen Wärme verantwortlich. Sie bestehen in der Regel aus Widerstandsdraht oder keramischen Materialien, die hohen Temperaturen standhalten können, ohne sich zu zersetzen. Die Wahl des Materials für die Heizelemente hängt von der maximalen Betriebstemperatur des Ofens ab. So werden beispielsweise Nickel-Chrom-Drähte (Nichrome) üblicherweise für Öfen mit einer Betriebstemperatur von bis zu 1100 °C verwendet, während Molybdändisilizid-Elemente für höhere Temperaturen bis zu 1800 °C geeignet sind.

Das Design und die Platzierung der Heizelemente sind entscheidend für eine gleichmäßige Wärmeverteilung innerhalb der Muffelkammer. In vielen modernen Öfen sind die Heizelemente um die Feuerfestkammer gewickelt oder an strategischen Punkten platziert, um eine gleichmäßige Erwärmung der Proben zu gewährleisten.

Feuerfeste Materialien

Feuerfeste Materialien bilden die innere Auskleidung der Muffelkammer und sind für die Isolierung des Ofens und den Schutz des Außenmantels vor hohen Temperaturen unerlässlich. Diese Materialien müssen einen hohen Wärmewiderstand und eine geringe Wärmeleitfähigkeit aufweisen, um eine konstante Temperatur im Inneren des Ofens zu gewährleisten. Zu den gebräuchlichen feuerfesten Materialien gehören Keramikfliesen, Zirkoniumdioxidplatten und hochtonerdehaltige Steine, die Temperaturen von bis zu 1800 °C standhalten können.

Die feuerfeste Auskleidung spielt auch eine entscheidende Rolle, wenn es darum geht, den direkten Kontakt zwischen den Heizelementen und den Proben zu verhindern, der zu Verunreinigungen oder ungleichmäßiger Erwärmung führen könnte. Die Dicke und Qualität der feuerfesten Auskleidung sind entscheidend für die Langlebigkeit und Leistung des Ofens.

Temperaturregelungssysteme

Temperaturregelungssysteme sind unerlässlich, um sicherzustellen, dass der Muffelofen innerhalb des gewünschten Temperaturbereichs arbeitet. Moderne Muffelöfen sind mit fortschrittlichen digitalen Reglern ausgestattet, die es dem Benutzer ermöglichen, bestimmte Temperaturniveaus genau einzustellen und einzuhalten. Diese Regler verwenden Thermoelemente oder Thermistoren, um die Innentemperatur des Ofens zu überwachen und eine Echtzeit-Rückmeldung für präzise Einstellungen zu liefern.

Thermoelemente sind Temperatursensoren, die eine Spannung erzeugen, die proportional zur Temperaturdifferenz zwischen zwei Punkten ist. Sie werden aufgrund ihrer Genauigkeit und Zuverlässigkeit häufig in Muffelöfen eingesetzt. Thermoelemente werden in der Regel aus Legierungen wie Chrom-Alumel oder Eisen-Konstantan hergestellt und können Temperaturen bis zu 1400°C messen.

Digitale Regler verfügen auch über Sicherheitsfunktionen wie Übertemperaturalarme und automatische Abschaltmechanismen, um Überhitzung und mögliche Schäden am Ofen oder an den Proben zu verhindern. Diese Funktionen gewährleisten einen sicheren und effizienten Betrieb des Muffelofens.

Stromversorgung und Isolierung

Die Stromversorgung ist eine weitere kritische Komponente eines Muffelofens, denn sie liefert die für den Betrieb der Heizelemente erforderliche elektrische Energie. Die Stromversorgung muss in der Lage sein, die erforderliche Spannung und den erforderlichen Strom an die Heizelemente zu liefern, ohne dass es zu elektrischer Belastung oder Überhitzung kommt.

Isoliermaterialien umgeben die Muffelkammer, um eine konstante Temperatur im Inneren des Ofens zu gewährleisten. Diese Materialien, wie z. B. Keramikfasern oder Mineralwolle, haben eine geringe Wärmeleitfähigkeit und einen hohen Wärmewiderstand, so dass die Wärme in der Kammer gehalten und der Energieverlust minimiert wird.

Äußeres Gehäuse und Abgassystem

Das äußere Gehäuse eines Muffelofens besteht in der Regel aus Stahl oder anderen Materialien, die für strukturelle Festigkeit sorgen und die inneren Komponenten vor physischen Schäden und Umwelteinflüssen schützen. Das Gehäuse dient auch als Barriere gegen Hitze und Strahlung und gewährleistet die Sicherheit des Bedienpersonals.

Einige Muffelöfen sind mit einem Abgassystem ausgestattet, um die bei Hochtemperaturprozessen entstehenden Gase oder Dämpfe abzuführen. Das Abgassystem besteht in der Regel aus einem Rauchabzug, einer Abgasleitung und einem Ventilator oder Gebläse, um schädliche Emissionen aus dem Ofenraum zu entfernen.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Schlüsselkomponenten von Muffelöfen, einschließlich Heizelementen, feuerfesten Materialien und Temperaturregelungssystemen, für ihren effektiven Betrieb und ihre Leistung von wesentlicher Bedeutung sind. Das Verständnis dieser Komponenten und ihrer Funktionen ist entscheidend für die Aufrechterhaltung und Optimierung der Effizienz und Sicherheit von Muffelöfen in Laborumgebungen. Wenn sichergestellt ist, dass diese Komponenten ordnungsgemäß ausgelegt und gewartet werden, können Laboratorien eine zuverlässige und genaue Hochtemperaturverarbeitung für eine breite Palette von Anwendungen erreichen.

Anwendungen von Muffelöfen

Muffelöfen sind vielseitige Hochtemperaturöfen, die in einem breiten Spektrum von Branchen und Prozessen eingesetzt werden. Ihre Hauptfunktion besteht darin, Materialien auf extrem hohe Temperaturen zu erhitzen und dabei eine kontrollierte und isolierte Umgebung aufrechtzuerhalten, die verhindert, dass externe Verunreinigungen den Prozess beeinträchtigen. Dieser Abschnitt befasst sich mit den verschiedenen Anwendungen von Muffelöfen und beleuchtet ihre Bedeutung in der Laborforschung, der Metallverarbeitung, der Glasherstellung und einigen anderen Branchen.

Laborforschung

Im Laborbereich sind Muffelöfen für eine Vielzahl von Analyseverfahren unverzichtbar. Sie werden häufig für die Bestimmung des Aschegehalts von Proben verwendet, was in Bereichen wie Umweltwissenschaft, Materialprüfung und forensische Analyse von entscheidender Bedeutung ist. Die präzise Temperaturregelung und Isolierung von Muffelöfen gewährleistet genaue und wiederholbare Ergebnisse und macht sie zu einem Standardgerät in Qualitätskontroll- und Forschungslabors.

Metallverarbeitung

In der metallverarbeitenden Industrie spielen Muffelöfen eine entscheidende Rolle bei Prozessen wie dem Glühen, Härten und Sintern. Diese Prozesse erfordern ein präzises Temperaturmanagement, um die gewünschten metallurgischen Eigenschaften des Metalls zu erzielen. Muffelöfen sind so konstruiert, dass sie gleichmäßige Temperaturen in ihren Kammern aufrechterhalten und so sicherstellen, dass das Metall gleichmäßig und konstant erhitzt wird. Diese Gleichmäßigkeit ist wichtig, um Verformungen zu vermeiden und die strukturelle Integrität des Endprodukts zu gewährleisten.

Glasherstellung

Die Glasherstellung ist ein weiterer Sektor, in dem Muffelöfen in großem Umfang eingesetzt werden. Diese Öfen werden zum Kühlen von Glas verwendet, einem Prozess, der die inneren Spannungen abbaut und die Haltbarkeit des Glases verbessert. Die kontrollierten Heiz- und Kühlzyklen von Muffelöfen sind entscheidend für das Erreichen der gewünschten optischen und mechanischen Eigenschaften des Glases. Darüber hinaus werden Muffelöfen bei der Herstellung von Spezialgläsern eingesetzt, bei denen eine präzise Temperaturregelung erforderlich ist, um bestimmte Zusammensetzungen und Eigenschaften zu erzielen.

Andere Industrien

Neben der Labor-, Metall- und Glasindustrie finden Muffelöfen auch in zahlreichen anderen Bereichen Anwendung:

- Keramische Industrie: Zum Brennen und Sintern von keramischen Materialien, die hohe Temperaturen benötigen, um die gewünschte Härte und Haltbarkeit zu erreichen.

- Biomedizinische Industrie: Wird bei der Sterilisation von medizinischen Instrumenten und der Verarbeitung von Biomaterialien eingesetzt.

- Farben- und Beschichtungsindustrie: Wird zum Aushärten und Trocknen von Farben und Beschichtungen verwendet, um ein gleichmäßiges Auftragen und Anhaften zu gewährleisten.

- Kunststoff- und Gummiindustrie: Unerlässlich für Prozesse wie Vulkanisierung und Polymerisierung, die hohe Temperaturen erfordern, um die Eigenschaften von Kunststoffen und Gummi zu verändern.

Faktoren, die bei der Auswahl eines Muffelofens zu berücksichtigen sind

Bei der Auswahl des richtigen Muffelofens für eine bestimmte Anwendung müssen mehrere Schlüsselfaktoren berücksichtigt werden:

- Temperaturbereich: Der Ofen sollte in der Lage sein, die für den beabsichtigten Prozess erforderliche Temperatur zu erreichen und zu halten.

- Größe der Kammer: Das Innenvolumen des Ofens sollte ausreichend sein, um die zu verarbeitenden Proben oder Materialien aufnehmen zu können.

- Aufheiz- und Abkühlraten: Die Geschwindigkeit, mit der der Ofen aufheizen und abkühlen kann, kann sich auf die Effizienz und Effektivität des Prozesses auswirken.

- Energie-Effizienz: Ein energieeffizienter Ofen reduziert die Betriebskosten und die Umweltbelastung.

- Sicherheitsmerkmale: Merkmale wie automatische Abschaltung, Übertemperaturschutz und sichere Handhabungsmechanismen sind wichtig, um einen sicheren Betrieb zu gewährleisten.

Zusammenfassend lässt sich sagen, dass Muffelöfen in einer Vielzahl von Industriezweigen wichtige Werkzeuge sind, die eine präzise Temperaturregelung und Isolierung bieten, die für Hochtemperaturprozesse erforderlich sind. Ob in der Laborforschung, der Metallverarbeitung, der Glasherstellung oder anderen spezialisierten Branchen, die Funktionalität und Zuverlässigkeit von Muffelöfen sorgen dafür, dass sie in modernen industriellen Prozessen ein unverzichtbares Gerät bleiben.

Vorteile des Einsatzes von Muffelöfen

Muffelöfen sind sowohl im Labor als auch in der Industrie wegen ihrer Effizienz, Temperaturgleichmäßigkeit und Kosteneffizienz hoch angesehen. Diese Öfen sind so konzipiert, dass sie extrem hohe Temperaturen erreichen, oft bis zu 1800°C oder mehr, was sie unentbehrlich macht für die Verarbeitung von Materialien, die solche extremen Bedingungen erfordern, einschließlich Keramik, Metalle und Mineralien.

Effizienz und Vielseitigkeit

Einer der Hauptvorteile von Muffelöfen ist ihre Vielseitigkeit. Sie können für ein breites Spektrum von Anwendungen wie Glühen, Härten, Anlassen, Kalzinieren und Brennen eingesetzt werden. Diese Vielseitigkeit macht sie zu einem unverzichtbaren Werkzeug in verschiedenen Industriezweigen, einschließlich Materialwissenschaft, Metallurgie und Keramik. Außerdem sind Muffelöfen für ihre Energieeffizienz bekannt. Sie können mit mehreren Energiequellen betrieben werden, darunter Strom und Gas, was zur Senkung der Betriebskosten und des Energieverbrauchs beiträgt.

Temperaturgleichmäßigkeit und -kontrolle

Muffelöfen zeichnen sich durch eine präzise Temperaturregelung und gleichmäßige Erwärmung aus. Dies ist entscheidend für Prozesse, die eine gleichmäßige Wärmeverteilung erfordern, um die Qualität und Unversehrtheit der zu verarbeitenden Materialien zu gewährleisten. Die Konstruktion von Muffelöfen ermöglicht eine kontrollierte Atmosphäre, die die Proben vor Verunreinigungen schützt und Probleme wie Oxidation und Verkohlung verringert. Dieses Maß an Kontrolle ist für die Erhaltung der Reinheit und strukturellen Integrität der Materialien unerlässlich.

Benutzerfreundlichkeit und Sicherheit

Ein weiterer großer Vorteil von Muffelöfen ist ihre einfache Handhabung. Sie sind in der Regel mit einfachen Steuerungen ausgestattet und können so programmiert werden, dass sie bestimmten Temperatur- und Zeitprofilen folgen, was nur eine minimale Schulung des Bedieners erfordert. Diese Einfachheit erhöht nicht nur die Produktivität, sondern verringert auch das Risiko von Fehlern. Darüber hinaus sind Muffelöfen sicherheitsorientiert konstruiert und verfügen über robuste Strukturen, die Langlebigkeit und Sicherheit während des Betriebs gewährleisten.

Umwelt- und Kostenvorteile

Aus ökologischer Sicht tragen Muffelöfen zu einem geringeren Energieverbrauch und reduzierten Emissionen bei, was sie im Vergleich zu anderen Heizmethoden zu einer nachhaltigeren Option macht. Aus wirtschaftlicher Sicht kann die anfängliche Investition in einen Muffelofen dank seiner Energieeffizienz und Langlebigkeit durch seine langfristige Kosteneffizienz ausgeglichen werden.

Fazit

Zusammenfassend lässt sich sagen, dass Muffelöfen zahlreiche Vorteile bieten, die sie zu einer bevorzugten Wahl für viele Anwendungen in der Hochtemperaturverarbeitung machen. Ihre Fähigkeit zur gleichmäßigen Erwärmung, präzisen Temperaturregelung und kontrollierten Atmosphäre in Verbindung mit ihrer Energieeffizienz und einfachen Handhabung machen sie zu einem wertvollen und unentbehrlichen Werkzeug sowohl in der Forschung als auch im industriellen Umfeld. Ob bei Laborversuchen zur Kalzinierung, Verbrennung, zum Brennen von Keramik oder zur Sterilisation, Muffelöfen beweisen immer wieder ihre Überlegenheit und Zuverlässigkeit.

Wartung und Fehlersuche bei Muffelöfen

Muffelöfen sind unverzichtbare Werkzeuge in Labors für Hochtemperaturprozesse wie Kalzinierung, Trocknung und Sinterung. Eine ordnungsgemäße Wartung und die rechtzeitige Behebung allgemeiner Probleme sind entscheidend für ihre Langlebigkeit und optimale Leistung. Dieser Abschnitt enthält umfassende Richtlinien zur Wartung von Muffelöfen und zur Behebung typischer Probleme.

Routinemäßige Wartungsvorkehrungen

-

Erstes und regelmäßiges Backen: Bei der ersten Verwendung oder nach längerer Nichtbenutzung muss der Ofen vier Stunden lang bei 200°C bis 600°C geheizt werden. Dieser Schritt verhindert, dass Feuchtigkeit die Heizelemente beschädigt. Während des Betriebs sollte die Ofentemperatur nicht über dem Nennwert liegen, um ein Verbrennen der Heizelemente zu vermeiden.

-

Umgebungsbedingungen: Der Ofen und sein Regler sollten in einem Raum mit einer relativen Luftfeuchtigkeit von nicht mehr als 85% aufgestellt werden, der frei von leitfähigem Staub, explosiven oder korrosiven Gasen ist. Heizmaterialien mit flüchtigen Gasen, wie z.B. Fette, können die Heizelemente korrodieren lassen, so dass eine entsprechende Abdichtung oder Belüftung erforderlich ist.

-

Thermoelement-Management: Durch regelmäßige Überprüfungen sollte sichergestellt werden, dass die Kabelverbindungen zum Steuergerät sicher sind. An das Steuergerät angeschlossene Thermoelemente können Störungen verursachen, die zu fehlerhaften Anzeigewerten und erhöhten Messfehlern führen, insbesondere bei höheren Temperaturen. Die Erdung des Thermoelement-Metallschutzrohrs oder die Verwendung eines dreiadrigen Ausgangsthermoelementes kann diese Probleme mindern.

-

Temperatur und Sicherheit: Das Steuergerät sollte innerhalb eines Umgebungstemperaturbereichs von 0°C bis 40°C betrieben werden. Vermeiden Sie das plötzliche Entfernen der Thermoelemente bei hohen Temperaturen, um Schäden zu vermeiden. Reinigen Sie den Ofenraum regelmäßig, um Oxide und andere Rückstände zu entfernen.

-

Umgang mit alkalischen Stoffen: Bei der Verwendung alkalischer Substanzen zum Schmelzen von Proben oder zur Verbrennung von Sedimenten müssen die Betriebsbedingungen streng kontrolliert werden. Das Aufbringen einer Schicht aus feuerfestem Material auf dem Ofenboden kann die Korrosion der Kammer verhindern.

Häufige Fehler und Lösungen

-

Ausfall der Heizung: Dies kann auf beschädigte Heizelemente oder Schaltkreisprobleme zurückzuführen sein. Zu den Lösungen gehören die Überprüfung und der Austausch beschädigter Elemente oder die Reparatur von Schaltkreisen.

-

Instabile Temperatur: Die Ursache kann eine Fehlfunktion des Temperaturreglers oder eine Beschädigung des Thermoelementes sein. Die Kalibrierung oder der Austausch des Temperaturreglers und die Überprüfung der korrekten Funktion des Thermoelementes können dieses Problem beheben.

-

Unfähigkeit, die eingestellte Temperatur zu erreichen: Dies kann auf Probleme mit der Stromversorgung oder eine schlechte Abdichtung der Ofenkammer zurückzuführen sein. Die Sicherstellung einer stabilen Stromversorgung und die Überprüfung des Dichtungszustands des Ofens können Abhilfe schaffen.

-

Dichtung der Ofentür: Wenn die Türdichtung nicht dicht ist, kann dies an der Alterung oder Beschädigung des Dichtungsbandes liegen. Der Austausch des Dichtungsbandes ist die Lösung.

-

Ausfall des Regelsystems: Dies kann durch Schaltkreisprobleme oder Fehlfunktionen der Steuerung verursacht werden. Überprüfen Sie den Schaltkreis und reparieren oder ersetzen Sie das Steuergerät.

-

Überhitzungsphänomen: Dies könnte auf einen defekten Thermostat zurückzuführen sein. Überprüfen Sie den Thermostat und tauschen Sie ihn gegebenenfalls aus, um Abhilfe zu schaffen.

-

Leckage-Problem: Beschädigungen der Isolierung können zu Undichtigkeiten führen. Es ist wichtig, die Isolierung zu überprüfen und beschädigte Teile zu reparieren oder auszutauschen.

-

Abnormale Anzeige: Dies kann durch eine Fehlfunktion des Anzeigegeräts verursacht werden. Der Austausch des Anzeigegeräts ist die Lösung.

-

Überhitzung des Gehäuses: Dies ist häufig auf eine fehlerhafte Isolierung zurückzuführen. Ein Austausch des Isoliermaterials kann dieses Problem verhindern.

-

Übermäßiger Lärm: Lose mechanische Teile oder defekte Komponenten können Geräusche verursachen. Das Überprüfen und Festziehen mechanischer Teile oder das Ersetzen defekter Teile kann die Geräuschentwicklung verringern.

Bei Fehlfunktionen wird empfohlen, die Bedienungsanleitung des Geräts zu konsultieren und die entsprechenden Betriebs- und Wartungsrichtlinien zu befolgen. Bei anhaltenden Problemen ist es ratsam, sich an den Kundendienst zu wenden und professionelle Hilfe in Anspruch zu nehmen.

Regelmäßige Wartung

Die regelmäßige Wartung umfasst die Reinigung der Muffelkammer und den Austausch beschädigter oder abgenutzter Komponenten. Dadurch wird die Lebensdauer des Ofens verlängert und es werden genaue und gleichmäßige Ergebnisse erzielt.

Sicherheitsmaßnahmen

Tragen Sie beim Betrieb eines Muffelofens stets eine geeignete persönliche Schutzausrüstung (PSA), einschließlich hitzebeständiger Handschuhe und Augenschutz. Halten Sie einen Feuerlöscher in der Nähe bereit und beachten Sie die Notfallmaßnahmen für den Fall eines Unfalls.

Durch die Einhaltung dieser Wartungs- und Fehlerbehebungsrichtlinien können Labors sicherstellen, dass ihre Muffelöfen effizient und sicher arbeiten und zuverlässige Ergebnisse für verschiedene Hochtemperaturanwendungen liefern.

Zukünftige Trends in der Muffelofentechnologie

Der Bereich der Muffelofentechnologie steht vor bedeutenden Fortschritten, angetrieben durch den Bedarf an effizienteren, zuverlässigeren und intelligenteren Geräten. Da sich die Branchen von der Pharmazie bis zur Materialwissenschaft ständig weiterentwickeln, steigt die Nachfrage nach Muffelöfen, die diesen veränderten Anforderungen gerecht werden können. Im Folgenden werden die kommenden Trends und Innovationen in der Muffelofentechnologie vorgestellt, wobei der Schwerpunkt auf energiesparenden Funktionen, intelligenten Steuerungen und verbesserter Leistung liegt.

Energiesparende Merkmale

Einer der wichtigsten Entwicklungsbereiche in der Muffelofentechnologie ist die Energieeffizienz. Herkömmliche Muffelöfen können sehr energieintensiv sein, was nicht nur die Betriebskosten erhöht, sondern auch zur Umweltbelastung beiträgt. Künftige Muffelöfen werden voraussichtlich fortschrittliche Isoliermaterialien und Heizelemente enthalten, die den Energieverbrauch senken, ohne die Leistung zu beeinträchtigen.

So kann beispielsweise die Verwendung von Keramikfasermodulen anstelle der herkömmlichen feuerfesten Steine den Wärmeverlust erheblich verringern. Diese Module haben einen höheren Wärmewirkungsgrad und können hohen Temperaturen standhalten, was sie ideal für Muffelofenanwendungen macht. Darüber hinaus können verbesserte Temperaturregelungssysteme sicherstellen, dass der Ofen mit der optimalen Temperatur betrieben wird, wodurch die Energieverschwendung minimiert wird.

Intelligente Steuerungen und Automatisierung

Die Integration intelligenter Steuerungs- und Automatisierungssysteme ist ein weiterer wichtiger Trend in der Muffelofentechnologie. Moderne Muffelöfen sind zunehmend mit speicherprogrammierbaren Steuerungen (SPS) und Touchscreen-Schnittstellen ausgestattet, die eine präzise Steuerung von Temperatur, Zeit und anderen Betriebsparametern ermöglichen. Diese Funktionen verbessern nicht nur die Genauigkeit und Wiederholbarkeit von Experimenten, sondern verringern auch die Wahrscheinlichkeit menschlicher Fehler.

Darüber hinaus ermöglicht das Aufkommen des Internets der Dinge (IoT) die Anbindung von Muffelöfen an Netzwerke, was eine Fernüberwachung und -steuerung ermöglicht. Diese Fähigkeit ist besonders in Branchen von Vorteil, in denen eine kontinuierliche Überwachung von entscheidender Bedeutung ist, wie z. B. in der pharmazeutischen und chemischen Produktion. Der Fernzugriff erleichtert auch die vorausschauende Wartung, bei der potenzielle Probleme erkannt und behoben werden können, bevor sie zu Ausfallzeiten führen.

Verbesserte Leistung und Vielseitigkeit

Künftige Muffelöfen sollen auch mehr Leistung und Vielseitigkeit bieten. Dazu gehören die Möglichkeit, bei höheren Temperaturen zu arbeiten, schnellere Aufheiz- und Abkühlraten und eine verbesserte Temperaturgleichmäßigkeit. Diese Verbesserungen sind entscheidend für Anwendungen, die eine präzise Temperaturkontrolle erfordern, wie z. B. bei der Synthese fortschrittlicher Materialien oder in der analytischen Chemie.

Neben den Leistungsverbesserungen werden Muffelöfen wahrscheinlich auch vielseitiger werden und ein breiteres Spektrum von Anwendungen abdecken. Beispielsweise können modulare Konstruktionen, die eine einfache Anpassung und Erweiterung ermöglichen, die Benutzer in die Lage versetzen, ihre Öfen an unterschiedliche experimentelle Anforderungen anzupassen. Diese Flexibilität kann besonders in Forschungsumgebungen von Vorteil sein, in denen die Anforderungen sehr unterschiedlich sein können.

Umwelt- und Sicherheitsaspekte

Die Umweltauflagen werden immer strenger,Muffelöfen die Hersteller von Muffelöfen auf die Entwicklung von Geräten, die die Umwelt so wenig wie möglich belasten. Dazu gehören die Verwendung umweltfreundlicher Materialien und die Reduzierung von Emissionen. Außerdem werden die Sicherheitsmerkmale verbessert, um sicherzustellen, dass Muffelöfen in verschiedenen Umgebungen sicher betrieben werden können.

Zu den fortschrittlichen Sicherheitsmerkmalen gehören automatische Abschaltmechanismen bei Überhitzung, Verriegelungen zum Schutz vor unbefugtem Zugriff und Alarme zur Erkennung von Gaslecks oder anderen Gefahren. Diese Verbesserungen dienen nicht nur dem Schutz der Benutzer, sondern gewährleisten auch die Einhaltung von Sicherheitsnormen, was für Branchen wie die Pharmaindustrie und die Lebensmittelverarbeitung von entscheidender Bedeutung ist.

Fazit

Die Zukunft der Muffelofentechnologie ist vielversprechend, denn es werden erhebliche Fortschritte in den Bereichen Energieeffizienz, intelligente Steuerung, Leistung und Sicherheit erwartet. Diese Innovationen werden nicht nur die Fähigkeiten von Muffelöfen verbessern, sondern sie auch zugänglicher und benutzerfreundlicher machen. Da sich die Industrien ständig weiterentwickeln, wird die Nachfrage nach fortschrittlichen Muffelöfen, die diese sich ändernden Anforderungen erfüllen können, zweifellos weitere Innovationen in diesem Bereich vorantreiben. Indem sie sich über diese Trends auf dem Laufenden halten, können die Benutzer sicherstellen, dass sie mit den effizientesten und effektivsten Muffelöfen für ihre Anwendungen ausgestattet sind.

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1200℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Molybdän-Vakuumwärmebehandlungsöfen

Ähnliche Artikel

- Muffelofen vs. Rohröfen: Wie eine Entscheidung kostspielige Forschungsfehler vermeidet

- Warum Ihre Aschenprüfungen fehlschlagen: Der verborgene Unterschied zwischen Muffel- und Aschenöfen

- Warum Ihre Ofenexperimente fehlschlagen: Die verborgene Diskrepanz in Ihrem Labor

- Muffelofen vs. Rohröfen: Wie die richtige Wahl katastrophales Laborversagen verhindert

- Umfassender Leitfaden für Muffelöfen: Typen, Einsatzmöglichkeiten und Wartung