Aufbau eines Atmosphärenofens

Bestandteile eines Atmosphärenofens

Der Atmosphärenofen ist ein hochentwickeltes Gerät, das für präzise Wärmebehandlungen sowohl in Labor- als auch in Industrieumgebungen entwickelt wurde. Zu seinen Kernkomponenten gehören die Ofenkammer, die elektrischen Heizelemente, das Kontrollsystem und das Abgasbehandlungssystem. Jede dieser Komponenten spielt eine wichtige Rolle bei der Aufrechterhaltung der Integrität und Effektivität des Wärmebehandlungsprozesses.

Die Ofenkammer ist das Herzstück des Systems, in dem die Materialien erhitzt werden. Die aus hochtemperaturbeständigen Materialien wie feuerfesten Steinen oder Keramik gefertigte Kammer ist so konstruiert, dass sie extremen Temperaturen standhält und gleichzeitig eine hervorragende Isolierung gewährleistet. Diese Konstruktion ermöglicht eine gleichmäßige und kontrollierte Erwärmung und verhindert unbeabsichtigte Wärmeschwankungen.

Elektrische Heizelemente sind strategisch in der Kammer platziert, um die notwendige Wärme zu erzeugen. Diese Elemente sind entscheidend für die gleichmäßige Verteilung der Wärme über das Material und gewährleisten eine gleichmäßige Behandlung. Die Wahl der Heizelemente hängt häufig von den spezifischen Anforderungen des zu behandelnden Materials ab, wie z. B. dem Temperaturbereich und der Heizrate.

Das Steuerungssystem ist für den Betrieb des Atmosphärenofens unerlässlich. Es besteht aus einem Temperaturregler und einem Atmosphärenregler. Der Temperaturregler steuert die Heiztemperatur und passt die Parameter an, um die Stabilität zu gewährleisten. Gleichzeitig steuert der Atmosphärenregler die Zusammensetzung und den Druck der Ofenatmosphäre und bietet Optionen wie Inertgas-, Wasserstoff- und Redoxatmosphären. Diese doppelte Steuerung stellt sicher, dass die Umgebung im Ofen genau auf die Vermeidung von Oxidation, Entkohlung oder anderen unerwünschten Reaktionen abgestimmt ist.

Und schließlich ist das Abgasbehandlungssystem ist für die Aufrechterhaltung einer sauberen und sicheren Arbeitsumgebung unerlässlich. Es sorgt dafür, dass die während des Erhitzungsprozesses entstehenden Gase wirksam behandelt werden und keine schädlichen Emissionen in die Umgebung gelangen. Dieses System ist besonders wichtig in der Industrie, wo die Einhaltung von Umweltvorschriften von größter Bedeutung ist.

Zusammenfassend lässt sich sagen, dass der Atmosphärenofen ein komplexes, aber hocheffektives Werkzeug für die Wärmebehandlung ist, das seine Schlüsselkomponenten zur Schaffung einer kontrollierten und effizienten Heizumgebung einsetzt.

Atmosphären-Kontrollsystem

Das Atmosphärenregelungssystem ist eine entscheidende Komponente des Atmosphärendrehofens, die für präzise Umgebungsbedingungen in der Ofenkammer sorgt. Dieses System besteht aus zwei Hauptelementen: dem Temperaturregler und dem Atmosphärenregler.

Der Temperaturregler spielt eine zentrale Rolle bei der Aufrechterhaltung der gewünschten Heiztemperatur im Ofen. Er überwacht und regelt kontinuierlich verschiedene Parameter, um Stabilität und Gleichmäßigkeit im Heizprozess zu gewährleisten. Dies ist von entscheidender Bedeutung, um thermische Gradienten zu vermeiden, die sich negativ auf die Qualität der zu behandelnden Materialien auswirken könnten.

Der Atmosphärenregler ist ebenso wichtig, da er die Zusammensetzung und den Druck der Ofenatmosphäre steuert. Dieser Regler bietet eine Reihe von Optionen, darunter Inertgas-, Wasserstoff- und Redox-Atmosphären, die jeweils auf die spezifischen Anforderungen der Materialverarbeitung zugeschnitten sind. So kann beispielsweise eine Inertgasatmosphäre die Oxidation verhindern, während eine Wasserstoffatmosphäre ideal für die Reduktion von Metalloxiden ist. Die Redox-Atmosphäre, in der sich Oxidations- und Reduktionsreaktionen die Waage halten, ist besonders nützlich, um eine präzise Oberflächenchemie in Materialien zu erreichen.

Durch die Kombination dieser beiden Elemente bietet das Atmosphärensteuerungssystem eine vielseitige und hochgradig kontrollierte Umgebung, die den Wärmebehandlungsprozess für eine Vielzahl von Materialien optimiert.

Heizprinzip eines Atmosphärenofens

Wärmeerzeugung und -übertragung

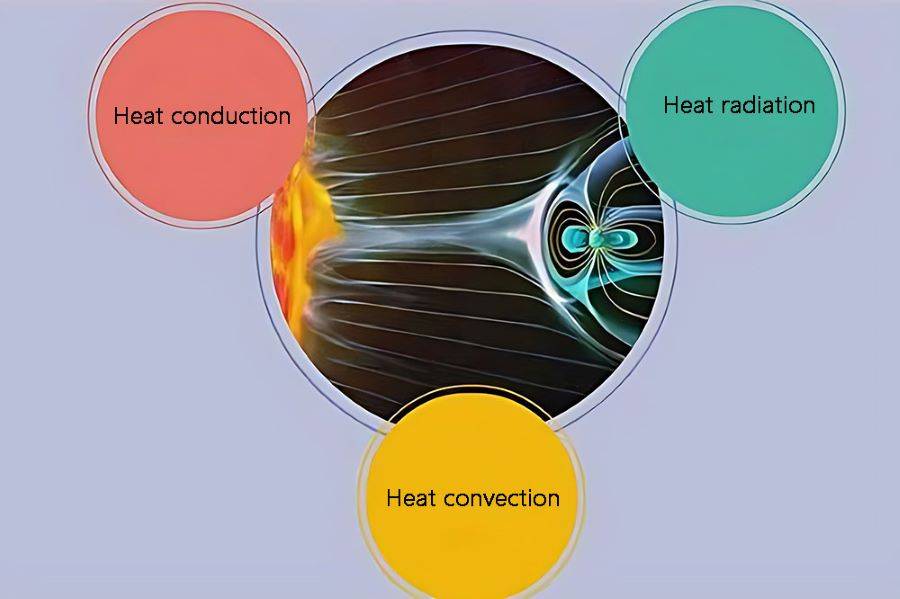

Das Heizprinzip eines Atmosphärendrehofens beruht hauptsächlich auf elektrischen Heizelementen zur Wärmeerzeugung. Diese Elemente sind strategisch in der Ofenkammer platziert, um sicherzustellen, dass die erzeugte Wärme effizient auf das zu erhitzende Objekt übertragen wird. Der Wärmeübertragungsmechanismus funktioniert durch eine Kombination aus Strahlung und Konvektion. Bei der Strahlung handelt es sich um die direkte Übertragung von Wärmeenergie in Form von elektromagnetischen Wellen, während die Konvektion die Bewegung der erhitzten Luft in der Kammer beinhaltet, die die Wärme an das Objekt weiterleitet.

Um die Unversehrtheit der zu verarbeitenden Materialien zu gewährleisten, wird die Atmosphäre im Ofen genauestens kontrolliert. Dieses Kontrollsystem passt die Zusammensetzung und den Druck der Ofenatmosphäre an und bietet Optionen wie Inertgas-, Wasserstoff- und Redox-Atmosphäre. Durch die sorgfältige Steuerung der Atmosphäre minimiert der Ofen die Oxidation und Verschlechterung der Materialien und stellt sicher, dass der Erhitzungsprozess die Qualität des Endprodukts nicht beeinträchtigt.

Durch die Kombination von präziser Wärmeerzeugung und effektiver Wärmeübertragung mit einer kontrollierten Atmosphäre erreicht der Atmosphären-Drehofenofen eine gleichmäßige Erwärmung, einen hohen thermischen Wirkungsgrad und eine stabile Materialqualität. Dies macht ihn zu einer idealen Wahl für verschiedene Industrie- und Laboranwendungen, insbesondere für die Wärmebehandlung von Metallen, Keramik, Glas und anderen Materialien.

| Mechanismus der Wärmeübertragung | Beschreibung |

|---|---|

| Strahlung | Direkte Übertragung von Wärmeenergie durch elektromagnetische Wellen. |

| Konvektion | Bewegung der erwärmten Luft in der Kammer, die die Wärme auf das Objekt überträgt. |

Das Atmosphärensteuerungssystem, das sowohl einen Temperaturregler als auch einen Atmosphärenregler umfasst, spielt bei diesem Prozess eine entscheidende Rolle. Der Temperaturregler steuert die Heiztemperatur und passt die Parameter an, um die Stabilität zu gewährleisten, während der Atmosphärenregler dafür sorgt, dass die Ofenatmosphäre für die zu bearbeitenden Materialien optimiert wird. Dieses doppelte Kontrollsystem steigert nicht nur die Effizienz des Erhitzungsprozesses, sondern schützt auch die Unversehrtheit der Materialien und macht den Atmosphärendrehrohrofen zu einem vielseitigen und zuverlässigen Werkzeug in verschiedenen industriellen Bereichen.

Anwendungen und Vorteile des Atmosphärendrehofens

Anwendungsbereich

Atmosphärendrehrohröfen sind vielseitige Werkzeuge im Bereich der Wärmebehandlung, die bei der Verarbeitung verschiedener Materialien, insbesondere von Metallen, Keramik, Glas und Verbundwerkstoffen, breite Anwendung finden. Diese Öfen sind sowohl in der Fertigung als auch in der Forschung unentbehrlich, wo eine präzise Steuerung der Heizumgebung für das Erreichen der gewünschten Materialeigenschaften entscheidend ist.

Im Fertigungssektor werden Atmosphärenöfen für eine Vielzahl von Verfahren eingesetzt, darunter Glühen, Härten, Sintern und Löten. Bei der Herstellung von hochwertigem Stahl beispielsweise sorgen diese Öfen für eine gleichmäßige Erwärmung und Abkühlung, wodurch die mechanischen Eigenschaften des Endprodukts verbessert werden. Auch in der keramischen Industrie werden Atmosphärenöfen zum Brennen und Glasieren verwendet, wo die Aufrechterhaltung einer kontrollierten Atmosphäre dazu beiträgt, die gewünschte Farbe, Textur und Haltbarkeit zu erzielen.

In Forschungslabors spielen diese Öfen eine zentrale Rolle bei materialwissenschaftlichen Studien. Sie ermöglichen den Wissenschaftlern die Durchführung von Experimenten unter kontrollierter Atmosphäre, so dass das Materialverhalten unter verschiedenen Bedingungen beobachtet werden kann. Dies ist besonders wichtig für die Entwicklung neuer Werkstoffe, bei der es darauf ankommt, die Auswirkungen von Temperatur und Atmosphäre auf die Materialeigenschaften zu verstehen.

Die Anpassungsfähigkeit von Atmosphärenöfen an verschiedene Arten von Materialien macht sie außerdem zu einer bevorzugten Wahl in spezialisierten Branchen wie der Luft- und Raumfahrt und der Elektronik. In diesen Sektoren ist die Fähigkeit, Materialien ohne Oxidation oder Verunreinigung zu verarbeiten, von größter Bedeutung, und Atmosphärenöfen bieten die erforderliche Präzision und Kontrolle.

Zusammenfassend lässt sich sagen, dass der Anwendungsbereich von Atmosphärenöfen breit gefächert ist und eine Vielzahl von Industrien und Forschungsbereichen umfasst. Ihre Fähigkeit, kontrollierte Wärmeumgebungen zu schaffen, macht sie zu einem unschätzbaren Werkzeug sowohl für die Produktion als auch für wissenschaftliche Untersuchungen.

Vorteile gegenüber herkömmlichen Geräten

Der Atmosphärenofen unterscheidet sich von herkömmlichen Anlagen in mehrfacher Hinsicht und bietet erhebliche Verbesserungen in Bezug auf den thermischen Wirkungsgrad, die Gleichmäßigkeit der Erwärmung und die Materialstabilität während des Erwärmungsprozesses. Diese Vorteile machen ihn zu einer hervorragenden Wahl für verschiedene Industrie- und Laboranwendungen.

Einer der bemerkenswertesten Vorteile ist sein hoher thermischer Wirkungsgrad . Im Gegensatz zu herkömmlichen Öfen, die durch ineffiziente Isolierung oder schlechte Wärmeverteilung Wärme verlieren können, ist der Atmosphärenofen so konzipiert, dass er die Wärmespeicherung und -übertragung maximiert. Dies wird durch fortschrittliche Isoliermaterialien und präzise Temperaturregelungssysteme erreicht, die dafür sorgen, dass die für die Beheizung verwendete Energie effektiv genutzt wird, wodurch Abfall und Betriebskosten reduziert werden.

Gleichmäßige Erwärmung ist ein weiterer entscheidender Vorteil. Der Atmosphärenofen verfügt über hochentwickelte Heizelemente und Atmosphärensteuerungssysteme, die die Wärme gleichmäßig im gesamten Ofenraum verteilen. Durch diese Gleichmäßigkeit werden heiße und kalte Stellen vermieden, die zu Unregelmäßigkeiten bei den Materialeigenschaften führen können. Durch die Aufrechterhaltung einer gleichmäßigen Temperatur in der gesamten Heizzone gewährleistet der Atmosphärenofen, dass jeder Teil des Materials die gleiche thermische Behandlung erfährt, was zu einer höheren Qualität und zuverlässigeren Endprodukten führt.

Darüber hinaus zeichnet sich der Atmosphärenofen durch folgende Eigenschaften aus stabile Materialqualität während des Erhitzungsprozesses. Die kontrollierte Atmosphäre innerhalb des Ofens, die so eingestellt werden kann, dass sie Inertgase, Wasserstoff oder Redox-Umgebungen enthält, minimiert Oxidation und andere chemische Reaktionen, die das Material beeinträchtigen können. Diese kontrollierte Umgebung schützt das Material vor unerwünschten Veränderungen und stellt sicher, dass das Endprodukt seine gewünschten Eigenschaften behält.

Zusammenfassend lässt sich sagen, dass der Atmosphärenofen im Vergleich zu herkömmlichen Anlagen erhebliche Vorteile bietet, darunter eine hohe thermische Effizienz, eine gleichmäßige Erwärmung und eine stabile Materialqualität. Diese Vorteile machen ihn zu einem unschätzbaren Werkzeug für Industrien, die präzise und zuverlässige Wärmebehandlungsprozesse benötigen.

Arbeitsprinzip des Atmosphärendrehofens

Hauptarbeitsprinzip

Der Atmosphärendrehrohrofen arbeitet, indem er Materialien einer Hochtemperatur- und Hochdruckatmosphäre aussetzt, die während des Erhitzungsprozesses signifikante Veränderungen im Material hervorruft. Bei dieser Methode wird die kontrollierte Umgebung genutzt, um präzise Veränderungen der Materialeigenschaften zu erzielen. Der Ofen ist besonders vielseitig und kann eine breite Palette von Pulvermaterialien verarbeiten, was ihn zu einem flexiblen Werkzeug in verschiedenen Industrie- und Laborumgebungen macht.

In dieser Hochtemperatur- und Hochdruckumgebung erhitzt der Ofen nicht nur die Materialien, sondern sorgt auch dafür, dass die Atmosphäre innerhalb der Kammer sorgfältig reguliert wird. Durch diese Regulierung werden Oxidation und andere Formen der Verschlechterung minimiert, so dass die Integrität und Qualität der zu verarbeitenden Materialien erhalten bleibt. Das Atmosphärensteuerungssystem, das einen Temperaturregler und einen Atmosphärenregler umfasst, spielt eine entscheidende Rolle bei der Aufrechterhaltung der gewünschten Bedingungen innerhalb des Ofens.

Die Flexibilität des Atmosphären-Drehrohrofens wird durch seine Fähigkeit, verschiedene Arten von Pulvermaterialien zu verarbeiten, noch erhöht. Ganz gleich, ob es sich um Metalle, Keramiken oder andere spezielle Materialien handelt, der Ofen kann an die spezifischen Anforderungen der jeweiligen Materialart angepasst werden. Diese Anpassungsfähigkeit gewährleistet, dass der Ofen in einer Vielzahl von Anwendungen eingesetzt werden kann, von der grundlegenden Materialverarbeitung bis hin zu fortgeschrittener Forschung und Entwicklung.

Darüber hinaus begünstigen die Hochtemperatur- und Hochdruckbedingungen im Ofen eine gleichmäßige Erwärmung, die für die Erzielung einheitlicher Ergebnisse unerlässlich ist. Diese Gleichmäßigkeit wird durch die gleichmäßige Verteilung der von elektrischen Heizelementen erzeugten Wärme erreicht, die die Wärme hauptsächlich durch Strahlung und Konvektion auf die Materialien übertragen. Das Ergebnis ist ein kontrollierter und effizienter Erwärmungsprozess, der die Gesamtqualität und Leistung der verarbeiteten Materialien verbessert.

Strukturelle Schlüsselkomponenten

Die Hauptstruktur eines Atmosphärendrehrohrofens besteht aus mehreren wichtigen Komponenten, die alle darauf ausgelegt sind, effiziente und präzise Erwärmungsprozesse zu gewährleisten. Zu diesen Komponenten gehören Ofengehäuse , Gleitboden-Innenofen , rotierende mechanische Teile , atmosphärisches Heizsystem , Atmosphären-Zirkulationssystem und Ofennachbehandlungssystem .

Der Ofenkörper ist das Herzstück des Systems und besteht in der Regel aus hochfestem Stahl. Er ist mit hochtemperatur- und korrosionsbeständigen Materialien beschichtet, um den harten Bedingungen im Inneren des Ofens standzuhalten. Diese robuste Konstruktion stellt sicher, dass der Ofenkörper seine strukturelle Integrität beibehält und auch über längere Betriebszeiten hinweg nicht beschädigt wird.

Der Gleitboden-Innenofen ist eine weitere wichtige Komponente, die den reibungslosen Materialtransport innerhalb des Ofens ermöglicht. Diese Konstruktion ermöglicht eine gleichmäßige Wärmeverteilung und stellt sicher, dass die Materialien während des gesamten Erhitzungsprozesses gleichmäßig behandelt werden. Der Schiebemechanismus ist so konstruiert, dass er die thermische Ausdehnung und Kontraktion der Materialien bewältigen kann, wodurch mögliche Schäden an der Ofenstruktur vermieden werden.

Rotierende mechanische Teile sind ausschlaggebend für die kontinuierliche Bewegung der Materialien innerhalb des Ofens. Diese Teile sind so konstruiert, dass sie für eine gleichmäßige und kontrollierte Drehung sorgen und damit sicherstellen, dass jeder Teil des Materials gleichmäßig den Heizelementen ausgesetzt ist. Die Rotation trägt auch zur gleichmäßigen Verteilung der Atmosphäre im Ofen bei, wodurch die Gesamteffizienz des Erhitzungsprozesses erhöht wird.

Das Atmosphärenheizsystem ist für die Aufrechterhaltung der gewünschten Temperatur im Inneren des Ofens verantwortlich. Dieses System umfasst fortschrittliche Heizelemente, die hohe Temperaturen erzeugen und aufrechterhalten können, um sicherzustellen, dass die Materialien die erforderlichen Verarbeitungsbedingungen erreichen. Das Heizsystem ist mit einem ausgeklügelten Kontrollmechanismus ausgestattet, der die Temperaturparameter dynamisch anpasst und so Stabilität und Präzision gewährleistet.

Das Atmosphären-Zirkulationssystem spielt eine zentrale Rolle bei der Kontrolle der Zusammensetzung und des Drucks der Ofenatmosphäre. Dieses System bietet Optionen für verschiedene Atmosphären, wie z. B. Inertgas, Wasserstoff und Redoxatmosphären, je nach den spezifischen Anforderungen der zu verarbeitenden Materialien. Das Zirkulationssystem sorgt dafür, dass die Atmosphäre im gesamten Ofen konstant bleibt, um eine Oxidation oder Verschlechterung der Materialien zu verhindern.

Schließlich ist das Nachbehandlungssystem des Ofens für die Nacherwärmung, einschließlich Kühlung und Abgasbehandlung, konzipiert. Dieses System stellt sicher, dass die Materialien nach dem Erhitzungsprozess sicher abgekühlt werden und dass die Abgase so behandelt werden, dass sie den Umweltstandards entsprechen. Das Nachbehandlungssystem ist entscheidend für die Aufrechterhaltung der Qualität und Sicherheit der Materialien und der Betriebsumgebung.

Jede dieser Komponenten ist sorgfältig konzipiert und integriert, um sicherzustellen, dass der Atmosphärendrehrohrofen effizient und effektiv arbeitet und gleichbleibende und hochwertige Ergebnisse bei der Materialverarbeitung liefert.

Merkmale des Atmosphärendrehofens

Material und Konstruktionsmerkmale

Die Ofenkammer in einem Atmosphärendrehrohrofen wird aus importierten polykristallinen Aluminiumoxidfasern hergestellt, die für ihre außergewöhnlichen Wärmeisolierungseigenschaften bekannt sind. Diese Materialien sorgen nicht nur dafür, dass die Kammer eine gleichmäßige Temperatur beibehält, sondern bieten auch eine hohe Zugfestigkeit, die den Ofen robust und langlebig macht. Durch die Verwendung dieser fortschrittlichen Materialien wird die Energieeffizienz des Ofens erheblich verbessert, was zu erheblichen Energieeinsparungen während des Betriebs beiträgt.

Die Heizelemente innerhalb des Ofens sind für hohe Temperaturen ausgelegt, so dass sie große thermische Belastungen ohne Leistungseinbußen bewältigen können. Diese Hochtemperatur-Heizelemente sind auf Langlebigkeit ausgelegt, was die Notwendigkeit eines häufigen Austauschs minimiert und die Wartungskosten senkt. Die Kombination aus diesen fortschrittlichen Materialien und robusten Heizelementen stellt sicher, dass der Atmosphärendrehrohrofen über lange Zeiträume hinweg eine gleichbleibende und zuverlässige Leistung erbringen kann.

Betriebs- und Sicherheitsmerkmale

Der Atmosphärendrehrohrofen ist mit einer Reihe von fortschrittlichen Betriebs- und Sicherheitsmerkmalen ausgestattet, die sowohl die Leistung als auch die Sicherheit verbessern. Eines der herausragenden Merkmale ist seine hohe Temperaturregelgenauigkeit die ein präzises Temperaturmanagement gewährleistet, das für die Aufrechterhaltung gleichbleibender Materialeigenschaften während der Verarbeitung entscheidend ist. Diese Präzision wird durch hochentwickelte Kontrollsysteme erreicht, die die Temperaturparameter kontinuierlich überwachen und anpassen.

Der Ofen verfügt über eine integrierte Struktur die nicht nur die Wartung vereinfacht, sondern auch die Lebensdauer erhöht. Diese Konstruktion umfasst eine zweischichtige Hülle mit Wärmeisolierung durch Luftzirkulation die den Wärmeverlust wirksam reduziert und eine stabile Innentemperatur aufrechterhält. Diese Eigenschaft ist besonders vorteilhaft für die Energieeffizienz und die gleichmäßige Heizleistung.

Sicherheit ist oberstes Gebot, und der Ofen ist ausgestattet mit elektronische Komponenten mit Leckageschutz . Dadurch wird sichergestellt, dass alle elektrischen Anomalien schnell erkannt und behoben werden, um potenzielle Gefahren zu vermeiden. Außerdem verfügt der Ofen über ein Übertemperatur-Alarmsystem das einen Alarm auslöst, wenn die Temperatur ein sicheres Niveau überschreitet, so dass sofortige Gegenmaßnahmen ergriffen werden können.

Zur Automatisierung und einfachen Bedienung bietet der Ofen programmierbaren Betrieb . Diese Funktion ermöglicht es dem Benutzer, verschiedene Betriebsparameter aus der Ferne einzustellen und zu überwachen, was sowohl die Effizienz als auch die Kontrolle verbessert. Der programmierbare Betrieb erleichtert auch die Stapelverarbeitung und ist damit ideal für industrielle Anwendungen, bei denen Konsistenz und Geschwindigkeit entscheidend sind.

Zusammenfassend lässt sich sagen, dass die Betriebs- und Sicherheitsmerkmale des Atmosphärendrehrohrofens sorgfältig entwickelt wurden, um eine präzise Steuerung, Energieeffizienz und robuste Sicherheitsmaßnahmen zu gewährleisten, was ihn zu einer zuverlässigen Wahl für verschiedene Heizanwendungen macht.

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Drehrohrofen mit geteilten Mehrfach-Heizzonen Rotierender Rohrofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen