Sie haben jeden Schritt befolgt. Der Tiegel ist neu, der Strom ist eingeschaltet und die Elektroheizung summt und glüht feurig orange. Aber im Inneren liegt der Stahlbarren immer noch stur fest. Er mag kirschrot glühen, aber er weigert sich zu schmelzen. Stunden vergehen. Die Stromrechnungen steigen. Ihr Projekt, das von diesem einzigen Schritt abhängt, steht nun still.

Wenn Ihnen diese Szene schmerzlich bekannt vorkommt, sind Sie nicht allein. Es ist eines der häufigsten und frustrierendsten Hindernisse in der Kleinschmelzmetallurgie und Materialwissenschaft.

Der Teufelskreis: Warum „mehr Leistung“ nicht die Antwort ist

Angesichts eines fehlgeschlagenen Schmelzvorgangs beginnen viele intelligente Menschen einen vorhersehbaren – und oft teuren – Ausschlussverfahren. „Vielleicht ist die Heizung nicht leistungsstark genug“, denken sie und kaufen ein größeres, stromhungrigeres Modell, nur um das gleiche Ergebnis zu erzielen. Andere geben dem Tiegel, der Umgebungstemperatur oder sogar der spezifischen Stahllegierung die Schuld.

Diese Bemühungen sind, obwohl logisch, fast immer Sackgassen. Sie sind Versuche, die Symptome eines Problems zu behandeln, das weitaus grundlegender ist.

Die geschäftlichen Folgen dieses Missverständnisses sind erheblich.

- Projektverzögerungen: Forschungs- und Entwicklungszeitpläne werden zerschlagen, was die Einführung neuer Produkte oder kritische Materialtests verzögert.

- Verschwendetes Kapital: Geld wird für Geräte ausgegeben, die für die Aufgabe grundlegend falsch sind. Die Kosten sind nicht nur die Heizung selbst, sondern auch die immense Menge an verschwendetem Strom.

- Begrenzte Fähigkeiten: Labore und Werkstätten arbeiten weiterhin mit niedrigschmelzenden Metallen wie Aluminium oder Messing und können nicht mit hochfestem Stahl und Eisenlegierungen innovieren.

Der Kern des Problems liegt nicht darin, wie viel Wärme Sie erzeugen, sondern wie Sie sie erzeugen.

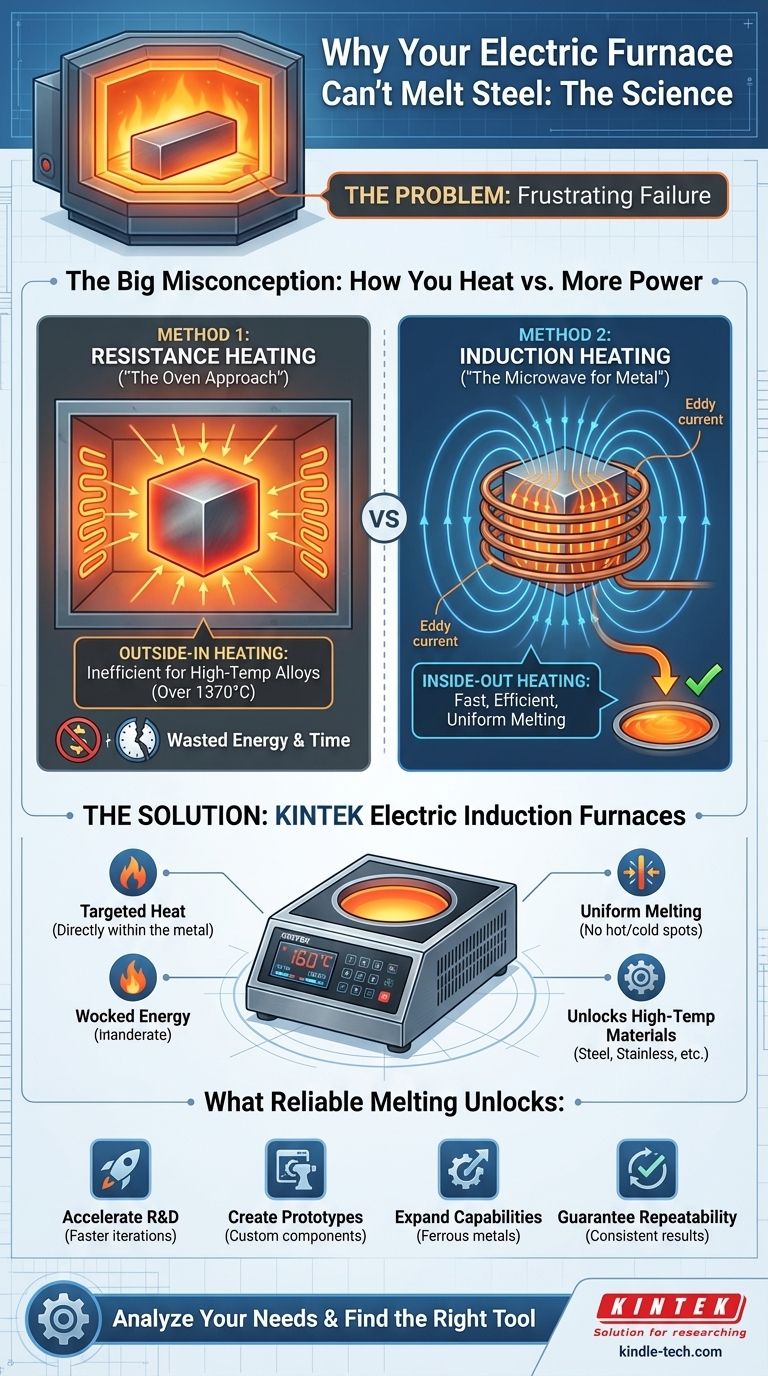

Das große Missverständnis: Zwei Welten der elektrischen Erwärmung

Der Begriff „Elektroheizung“ ist irreführend breit gefasst. Er beschreibt zwei grundlegend unterschiedliche Technologien, die auf völlig getrennten physikalischen Prinzipien beruhen. Die Wahl der falschen für Stahl ist keine Frage der Vorliebe, sondern eine Frage der Physik.

Methode 1: Der „Ofen“-Ansatz (Widerstandsheizung)

Die meisten gängigen, kostengünstigeren Elektroheizungen verwenden Widerstandsheizung. Sie funktionieren genau wie ein Küchenofen oder ein Toaster. Strom fließt durch Heizelemente, die extrem heiß werden und diese Wärme auf das Objekt im Inneren der Heizung abstrahlen.

Dies ist eine „von außen nach innen“ gerichtete Heizmethode. Für Stahl, dessen Schmelzpunkt über 1370 °C (2500 °F) liegt, ist dies unglaublich ineffizient. Sie versuchen, ein dichtes Metallstück zu „backen“, bis sein Kern eine glühende Temperatur erreicht. Bis der Kern überhaupt in die Nähe des Schmelzens kommt, haben Sie bereits enorme Mengen an Energie und Zeit verschwendet, indem Sie einfach die Luft und die äußeren Schichten des Metalls erwärmt haben. Es ist, als würde man versuchen, einen gefrorenen Truthahn in 10 Minuten zu kochen, indem man den Ofen auf die höchste Temperatur stellt – man verbrennt nur die Außenseite, während die Innenseite fest bleibt.

Deshalb versagt Ihre Widerstandsheizung. Sie war nie für diese Aufgabe konzipiert.

Methode 2: Die „Mikrowelle“ für Metall (Induktionsheizung)

Eine elektrische Induktionsheizung funktioniert nach einem völlig anderen Prinzip. Anstelle externer Heizelemente verwendet sie eine Kupferspule, um ein starkes, hochfrequentes Magnetfeld zu erzeugen. Wenn ein leitfähiges Material wie Stahl in dieses Feld gebracht wird, erzeugt das Feld massive elektrische Ströme im Stahl selbst.

Diese Ströme, sogenannte Wirbelströme, erzeugen aufgrund des eigenen elektrischen Widerstands des Metalls intensive Wärme. Der Stahl wird gleichmäßig von „innen nach außen“ erwärmt.

Es ist nicht nur ein Erwärmen des Metalls, es ist ein Agitieren der Moleküle des Stahls selbst, bis sie ihre eigene Wärme erzeugen. Deshalb ist die Induktion so schnell, effizient und kann den hohen Schmelzpunkt von Stahl problemlos überschreiten.

Das richtige Werkzeug: Eine Lösung, die auf den ersten Prinzipien basiert

Um Stahl zuverlässig zu schmelzen, brauchen Sie keine heißere Heizung, sondern ein Werkzeug, das speziell für die Innen-nach-außen-Erwärmung entwickelt wurde.

Dies ist das grundlegende Prinzip hinter den elektrischen Induktionsheizungen von KINTEK. Sie sind keine einfachen „heißen Kisten“. Sie sind Präzisionsinstrumente, die entwickelt wurden, um die Physik der Induktion für maximale Effizienz und Kontrolle zu nutzen. Unsere Heizungen adressieren direkt die Grundursache des Versagens, die so viele Labore plagt:

- Gezielte Wärme: Durch die Induktion von Wärme direkt im Stahl umgehen unsere Heizungen den langsamen, ineffizienten Prozess der Strahlungswärme. Das bedeutet schnellere Schmelzzeiten, weniger Energieverschwendung und vorhersehbare Ergebnisse.

- Gleichmäßiges Schmelzen: Die Innen-nach-außen-Erwärmung sorgt dafür, dass die gesamte Probe gleichmäßig ihren Schmelzpunkt erreicht, was zu einer homogeneren Schmelze von höherer Qualität ohne heiße oder kalte Stellen führt.

- Erschließung von Hochtemperaturmaterialien: Unsere Induktionssysteme sind darauf ausgelegt, die extremen Temperaturen, die für Stahl, Edelstahl und andere Hochleistungslegierungen erforderlich sind, konstant und sicher zu erreichen, was die Tür zu fortschrittlicheren Projekten öffnet.

Unsere Ausrüstung ist die Verkörperung der Lösung – ein Werkzeug, das aus einem tiefen Verständnis des Problems entstanden ist.

Mehr als nur ein einfaches Schmelzen: Was zuverlässiges Stahlschmelzen ermöglicht

Wenn Sie endlich das wiederkehrende Problem des Stahlschmelzens gelöst haben, geht es um mehr als nur ein erfolgreiches Experiment. Es geht darum, eine neue Fähigkeitsebene für Ihre gesamte Tätigkeit zu erschließen.

Mit einer zuverlässigen und effizienten Induktionsheizung können Sie jetzt:

- F&E beschleunigen: Anstatt eines fehlgeschlagenen Schmelzvorgangs, der einen ganzen Tag dauert, können Sie mehrere erfolgreiche Schmelzvorgänge durchführen und so Ihre Iterationsgeschwindigkeit bei der Entwicklung neuer Legierungen drastisch erhöhen.

- Hochwertige Prototypen erstellen: Schnelle und einfache Herstellung von kundenspezifischen Stahlkomponenten für Funktionstests, wodurch Ihre Projekte schneller als je zuvor vom Konzept zur Realität werden.

- Den Umfang Ihres Labors erweitern: Übernehmen Sie selbstbewusst Projekte mit Eisenmetallen und anderen Hochtemperaturlegierungen und erweitern Sie Ihr Dienstleistungsangebot und Ihr Forschungspotenzial.

- Wiederholbarkeit garantieren: Eliminieren Sie das Rätselraten und erzielen Sie bei jedem einzelnen Schmelzvorgang konsistente, hochwertige Ergebnisse, um die Integrität Ihrer Forschung und Produkte zu gewährleisten.

Die Lösung dieser grundlegenden Herausforderung verlagert Ihre Arbeit von einem Zustand der Frustration und Unsicherheit hin zu Geschwindigkeit, Präzision und Innovation. Wenn Ihre Projekte durch die Fähigkeiten Ihrer aktuellen Ausrüstung eingeschränkt waren, ist es an der Zeit, die Grundursache des Problems anzugehen.

Lassen Sie unser Expertenteam Ihnen helfen, frustrierende Misserfolge zu überwinden und das volle Potenzial Ihres Labors auszuschöpfen. Wir können Ihnen helfen, Ihre spezifischen Material- und Durchsatzbedürfnisse zu analysieren, um sicherzustellen, dass Sie endlich das richtige Werkzeug für den Job haben. Lassen Sie uns über Ihr Projekt sprechen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Ähnliche Artikel

- Warum Ihre Keramik-Ofenrohre immer wieder reißen – und wie Sie das richtige wählen

- Jenseits des Datenblatts: Die verborgene Physik des wahren Grenzwerts eines Röhrenofens

- Warum Ihre Ofenkomponenten immer wieder ausfallen – und die materialwissenschaftliche Lösung

- Entropie und das Aluminiumoxidrohr: Die Kunst der präzisen Wartung

- Der stille Partner bei der Pyrolyse: Die perfekte thermische Grenze entwickeln