Ja, Elektrolichtbogenöfen (EAFs) sind äußerst effizient, aber der Begriff „Effizienz“ bezieht sich in diesem Zusammenhang auf mehr als nur die Energieumwandlung. Während der Prozess der direkten Umwandlung von Elektrizität in Wärme am Einsatzort nahezu 100% effizient ist, liegt der wahre Wert eines EAF in seiner außergewöhnlichen Materialeffizienz, betrieblichen Flexibilität und präzisen Prozesssteuerung.

Die Effizienz eines Elektrolichtbogenofens lässt sich am besten als ein Gleichgewicht verstehen. Er bietet eine unvergleichliche Effizienz beim Recycling von Materialien und bei der Anpassung an Produktionsanforderungen, dies geht jedoch mit einem extrem hohen Stromverbrauch einher, der sorgfältig verwaltet werden muss.

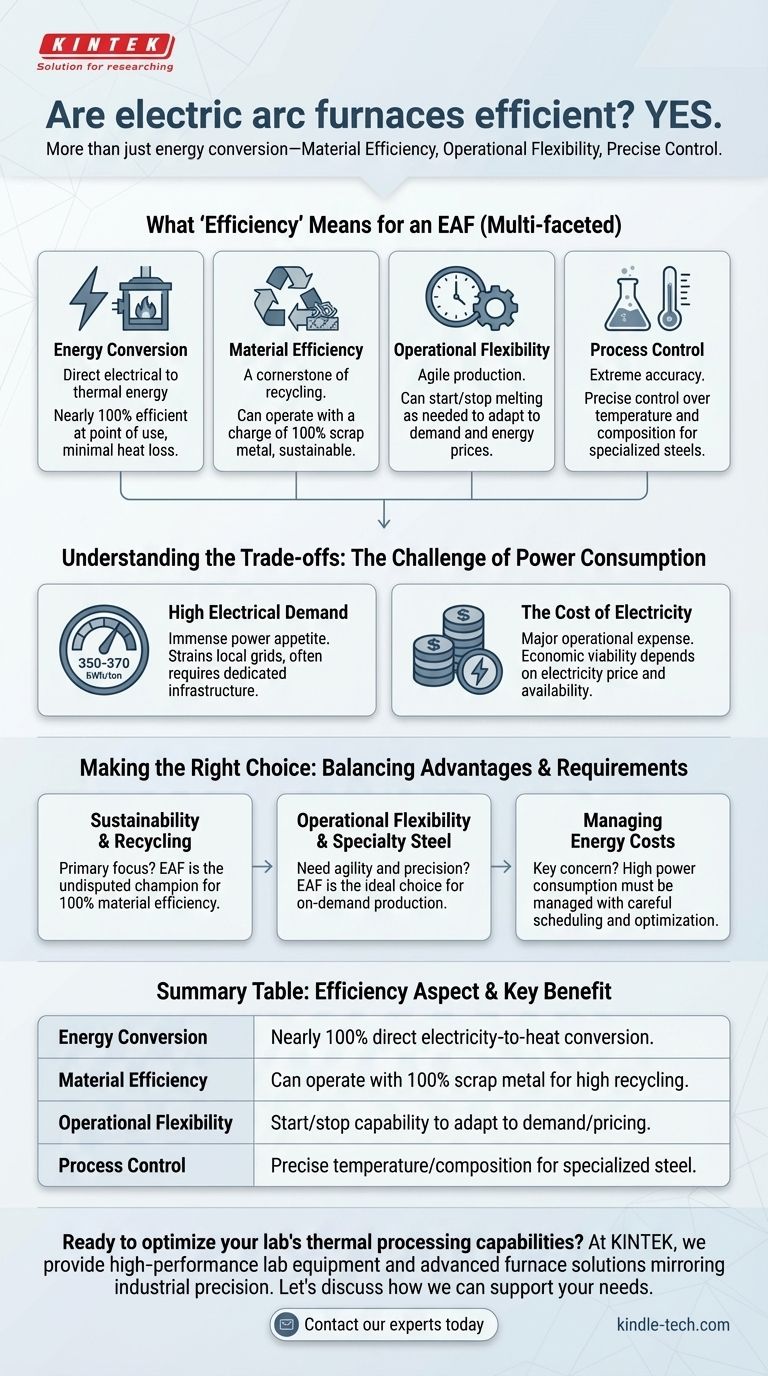

Was „Effizienz“ für einen Elektrolichtbogenofen bedeutet

Das Konzept der Effizienz für einen EAF ist vielschichtig. Er zeichnet sich in mehreren Schlüsselbereichen aus, die ihn zu einem Eckpfeiler der modernen Stahlproduktion machen.

Energieumwandlung

Ein EAF funktioniert, indem ein Hochleistungslichtbogen durch Metall, typischerweise Schrottstahl, geleitet wird. Diese Methode wandelt elektrische Energie direkt in thermische Energie im Zielmaterial um.

Im Gegensatz zu einem Gasofen, bei dem erhebliche Wärme durch Abgase verloren geht, wird fast die gesamte Elektrizität genutzt, um die zum Schmelzen benötigte Wärme zu erzeugen.

Materialeffizienz

Dies ist wohl die größte Stärke des EAF. Er ist eine primäre Technologie für das Recycling von Eisenschrott.

Ein EAF kann mit einer Beschickung aus 100% Schrottmetall betrieben werden, was ihn zu einer hochgradig nachhaltigen und ressourceneffizienten Methode zur Herstellung von neuem Stahl macht.

Betriebliche Flexibilität

EAFs bieten ein Maß an Agilität, das traditionelle Hochöfen nicht erreichen können. Schmelzer können den Schmelzprozess bei Bedarf starten und stoppen.

Diese Flexibilität ermöglicht es den Herstellern, sich an schwankende Nachfragen anzupassen und sogar den Betrieb so zu planen, dass sie von Strompreisen außerhalb der Spitzenzeiten profitieren, was eine bedeutende Maßnahme zur Kosteneffizienz darstellt.

Prozesssteuerung und Vielseitigkeit

Der Prozess ist hochgradig automatisiert und mechanisiert. Bediener können die Temperatur und Zusammensetzung des geschmolzenen Stahls mit extremer Genauigkeit steuern.

Diese Präzision ermöglicht die Herstellung einer breiten Palette von Kohlenstoff- und legierten Stählen, wodurch Abfall reduziert und qualitativ hochwertige, spezialisierte Produkte gewährleistet werden.

Die Abwägungen verstehen: Die Herausforderung des Stromverbrauchs

Die Hauptherausforderung und der wichtigste Kompromiss bei EAFs ist ihr immenser Appetit auf Elektrizität.

Hoher Strombedarf

Ein EAF verbraucht eine erhebliche Menge an Energie, oft werden 350 bis 370 kWh Energie benötigt, um eine Tonne Stahlschrott zu verarbeiten.

Dieser massive und schnelle Strombezug kann die lokalen Stromnetze erheblich belasten und erfordert oft eine dedizierte Strominfrastruktur.

Die Kosten für Elektrizität

Obwohl der Ofen die Leistung effizient in Wärme umwandelt, sind die Kosten für diese Elektrizität ein wesentlicher Betriebskostenfaktor.

Die wirtschaftliche Tragfähigkeit eines EAF ist daher stark an den Preis und die Verfügbarkeit von Elektrizität gebunden, was das Energiemanagement zu einem entscheidenden Aspekt seines Betriebs macht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines EAF hängt davon ab, seine starken Vorteile gegen seinen erheblichen Energiebedarf abzuwägen.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Recycling liegt: Der EAF ist der unbestrittene Champion für die Umwandlung von Schrottmetall in hochwertigen neuen Stahl mit 100%iger Materialeffizienz.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität und der Herstellung von Spezialstahl liegt: Die präzise Steuerung und die Fähigkeit des EAF, bedarfsgesteuert zu starten und zu stoppen, machen ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung von Energiekosten liegt: Der hohe Stromverbrauch ist ein kritischer Faktor, der durch sorgfältige Planung und Optimierung gemanagt werden muss.

Letztendlich stellt der Elektrolichtbogenofen einen modernen, hochgradig effizienten Ansatz zur Stahlherstellung dar, der sich durch seine unglaubliche Recyclingfähigkeit und betriebliche Agilität auszeichnet.

Zusammenfassungstabelle:

| Effizienz-Aspekt | Hauptvorteil |

|---|---|

| Energieumwandlung | Nahezu 100% direkte Umwandlung von Elektrizität in Wärme |

| Materialeffizienz | Kann mit 100% Schrottmetall betrieben werden, was hohe Recyclingquoten ermöglicht |

| Betriebliche Flexibilität | Start-/Stopp-Fähigkeit zur Anpassung an Nachfrage und Energiepreise |

| Prozesssteuerung | Präzise Temperatur- und Zusammensetzungssteuerung für die Herstellung von Spezialstahl |

Sind Sie bereit, die thermischen Verarbeitungskapazitäten Ihres Labors zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich fortschrittlicher Ofenlösungen, die die Präzision und Kontrolle industrieller Anlagen widerspiegeln. Ob Sie in der Materialforschung, Metallurgie oder Qualitätskontrolle tätig sind, unsere Produkte sind darauf ausgelegt, Ihre betriebliche Effizienz zu steigern und zuverlässige Ergebnisse zu liefern.

Lassen Sie uns besprechen, wie wir Ihre Laboranforderungen unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ausrüstung für Ihre spezifischen Anwendungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Wie wähle ich einen Rohrofen aus? Ein Leitfaden zur Abstimmung auf Ihre Prozessanforderungen

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre