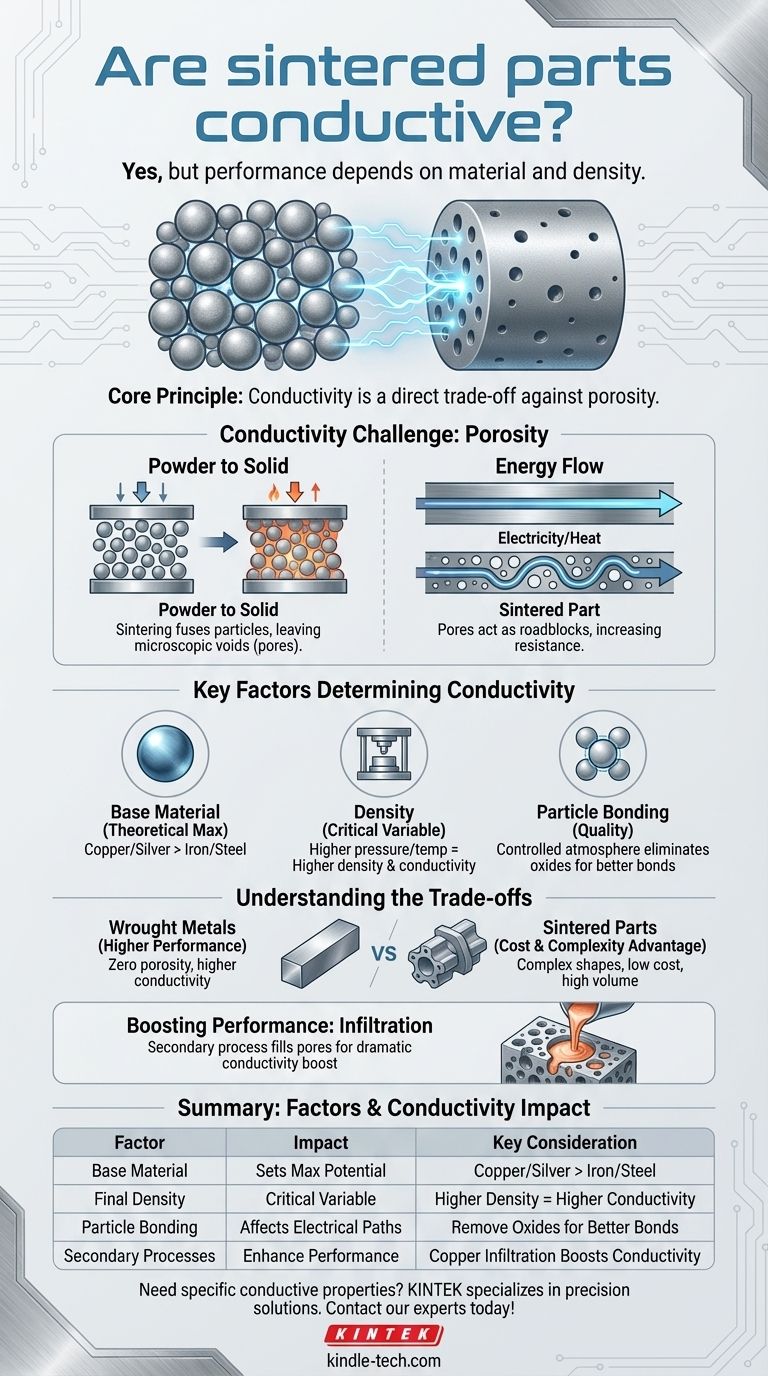

Ja, gesinterte Bauteile können hochleitfähig sein, aber ihre Leistung hängt vollständig vom verwendeten Basismaterial und der Enddichte des Bauteils ab. Im Gegensatz zu einem massiven Metallstück wird eine gesinterte Komponente aus gepresstem Pulver gebildet, was eine Porosität einführt, die den Fluss von elektrischer und thermischer Energie behindern kann.

Das Kernprinzip ist einfach: Die Leitfähigkeit eines gesinterten Bauteils ist ein direkter Kompromiss mit seiner Porosität. Während das Basismetall das maximale Potenzial bestimmt, bestimmt die während des Sinterprozesses erreichte Dichte die reale Leistung.

Warum das Sintern eine einzigartige Herausforderung für die Leitfähigkeit darstellt

Um die Leitfähigkeit eines gesinterten Bauteils zu verstehen, muss man zunächst verstehen, wie es hergestellt wird. Der Prozess schafft von Natur aus das Haupthindernis, das die Leitfähigkeit überwinden muss: Hohlräume.

Vom Pulver zum festen Bauteil

Sintern ist ein Fertigungsverfahren, bei dem Druck und Hitze verwendet werden, um metallische oder keramische Pulver zu einer festen, nahezu endkonturnahen Komponente zu verbinden. Entscheidend ist, dass das Material unter seinen Schmelzpunkt erhitzt wird, wodurch die einzelnen Partikel an ihren Kontaktstellen miteinander verschmelzen.

Die unvermeidliche Realität der Porosität

Dieser Prozess des Partikelverschmelzens hinterlässt fast immer mikroskopisch kleine Hohlräume oder Poren zwischen den ursprünglichen Pulverkörnern. Das Gesamtvolumen dieser Poren im Verhältnis zum Gesamtvolumen des Bauteils wird als dessen Porosität bezeichnet.

Wie Poren den Energiefluss stören

Stellen Sie sich vor, Elektrizität oder Wärme fließt durch einen massiven Metallstab wie Verkehr auf einer mehrspurigen Autobahn. Poren wirken wie Straßensperren oder Umleitungen.

Elektronen und Wärme müssen einen längeren, verschlungenen Weg zurücklegen, um diese Hohlräume zu umgehen. Dies erhöht den elektrischen Widerstand und verringert die thermische Leitfähigkeit im Vergleich zu einem vollständig dichten, porenfreien Material, das durch Gießen oder Schmieden hergestellt wurde.

Schlüsselfaktoren, die die Leitfähigkeit bestimmen

Mehrere Variablen ermöglichen es Ingenieuren, die endgültigen leitfähigen Eigenschaften einer gesinterten Komponente zu steuern. Das Verständnis dieser Faktoren ist entscheidend für die Spezifikation eines Bauteils, das Ihren Anforderungen entspricht.

Das Basismaterial: Das theoretische Maximum

Der wichtigste Einzelfaktor ist das Material selbst. Ein Bauteil aus gesintertem Kupfer- oder Silberpulver wird immer ein höheres Leitfähigkeitspotenzial haben als eines aus gesintertem Eisen- oder Stahlpulver. Das Basismaterial legt die Obergrenze fest.

Dichte: Die kritischste Prozessvariable

Für jedes gegebene Material ist die Dichte der dominierende Faktor. Ein Bauteil, das auf 95 % seiner theoretisch maximalen Dichte gesintert wurde, ist deutlich leitfähiger als ein Bauteil, das nur auf 85 % Dichte gesintert wurde. Höhere Drücke und Temperaturen während des Prozesses reduzieren die Porosität und erhöhen die Dichte.

Partikelbindung und Oberflächenzustand

Die Qualität der metallurgischen Bindungen zwischen den Partikeln ist entscheidend. Wenn Pulverpartikel mit Oxiden beschichtet sind, können diese isolierenden Schichten verhindern, dass sich starke, leitfähige Bindungen bilden, selbst bei einem Bauteil mit hoher Dichte. Das Sintern in einer kontrollierten, reduzierenden Atmosphäre (wie Wasserstoff) wird häufig eingesetzt, um diese Oxide zu entfernen und eine überlegene Bindung zu fördern.

Die Kompromisse verstehen

Gesinterte Komponenten werden selten gewählt, wenn die absolut maximale Leitfähigkeit das einzige Ziel ist. Ihr Wert liegt in der Ausgewogenheit von Leistung und erheblichen Fertigungsvorteilen.

Leistungslücke im Vergleich zu Walzmetallen

Ein vollständig dichtes, gewalztes Metallstück (eines, das geschmiedet oder gezogen wurde) wird fast immer eine höhere elektrische und thermische Leitfähigkeit aufweisen als ein gesintertes Bauteil aus derselben Legierung. Dies liegt einfach daran, dass es praktisch keine Porosität aufweist.

Der Kosten- und Komplexitätsvorteil

Das Sintern eignet sich hervorragend für die Herstellung komplexer, endkonturnaher Bauteile zu sehr niedrigen Kosten und in großen Mengen. Es eliminiert die Notwendigkeit teurer und verschwenderischer Bearbeitungsvorgänge, was bei vielen Anwendungen ein wichtiger Kompromiss für eine geringe Reduzierung der Leitfähigkeit ist.

Leistungssteigerung durch Infiltration

Für Anwendungen, die sowohl eine komplexe Form als auch eine höhere Leitfähigkeit erfordern, wird ein sekundärer Prozess namens Infiltration eingesetzt. Das poröse gesinterte Bauteil (typischerweise Eisen) wird mit einem Metall mit niedrigerem Schmelzpunkt (typischerweise Kupfer) erhitzt, das durch Kapillarwirkung in die Poren eindringt und so Dichte und Leitfähigkeit dramatisch erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung für ein gesintertes Bauteil von den spezifischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der absolut maximalen Leitfähigkeit liegt: Eine gewalzte oder gegossene Komponente ist oft der direkteste Weg, insbesondere bei einfachen Geometrien.

- Wenn Ihr Hauptaugenmerk auf einer komplexen Form zu geringen Stückkosten liegt: Sintern ist eine ausgezeichnete Wahl, aber Sie müssen die erforderliche Dichte angeben, um eine angemessene leitfähige Leistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Kosten, komplexer Geometrie und guter Leitfähigkeit liegt: Ein gesintertes Bauteil mit hoher Dichte oder eine kupferinfiltrierte Komponente ist wahrscheinlich die ideale Lösung.

- Wenn Ihr Hauptaugenmerk auf spezifischen magnetischen Eigenschaften liegt: Das Sintern ist eine dominierende Technologie für weichmagnetische Komponenten, da die Porosität gesteuert werden kann, um die Leistung abzustimmen.

Indem Sie die Beziehung zwischen Material, Dichte und Leistung verstehen, können Sie die einzigartigen Vorteile des Sinterprozesses sicher nutzen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Leitfähigkeit | Wichtige Überlegung |

|---|---|---|

| Basismaterial | Legt das theoretische Maximum fest | Kupfer/Silber bieten höheres Potenzial als Eisen/Stahl |

| Enddichte | Kritischste Prozessvariable | Höhere Dichte (z. B. 95 % gegenüber 85 %) reduziert Porosität, erhöht Leitfähigkeit |

| Partikelbindung | Beeinflusst die Qualität der elektrischen Pfade | Sintern in kontrollierter Atmosphäre entfernt Oxide für bessere Bindungen |

| Sekundärprozesse | Kann die Leistung verbessern | Kupferinfiltration füllt Poren, um die Leitfähigkeit erheblich zu steigern |

Benötigen Sie ein gesintertes Bauteil mit spezifischen Leitfähigkeitseigenschaften? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für Materialprüfung und -produktion. Unsere Expertise stellt sicher, dass Sie die richtige Balance zwischen Leitfähigkeit, komplexer Geometrie und Kosteneffizienz für Ihre Labor- oder Fertigungsanforderungen erhalten. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie wir Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

Andere fragen auch

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Was leistet eine hydraulische Transferpresse? Erzielung von industrieller, gleichmäßiger Druckkraft für die Großserienproduktion

- Wie wird der Druck- und Temperaturprozess zur Herstellung eines synthetischen Diamanten genutzt? Die Diamantbildung der Erde im Labor nachbilden

- Welche Rolle spielt eine beheizte Labor-Hydraulikpresse bei der Herstellung von MEAs? Optimieren Sie die Leistung von Brennstoffzellen

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr