Unter oxidierenden Bedingungen beginnt Molybdän, ein flüchtiges Oxid zu bilden, das sich bei Temperaturen von 650 °C (1202 °F) und höher verflüchtigt. Dieses Phänomen, das oft fälschlicherweise für das Sieden des Metalls selbst gehalten wird, ist eine chemische Reaktion mit Sauerstoff, die zu schnellem Materialverlust und der Bildung von weißem Molybdäntrioxidpulver führt.

Das Kernproblem ist nicht die Verdampfung von reinem Molybdän, das einen extrem hohen Siedepunkt hat. Die praktische Temperaturgrenze an der Luft wird durch seine Reaktion mit Sauerstoff unter Bildung von Molybdäntrioxid (MoO₃) bestimmt, das dann bei einer viel niedrigeren Temperatur sublimiert.

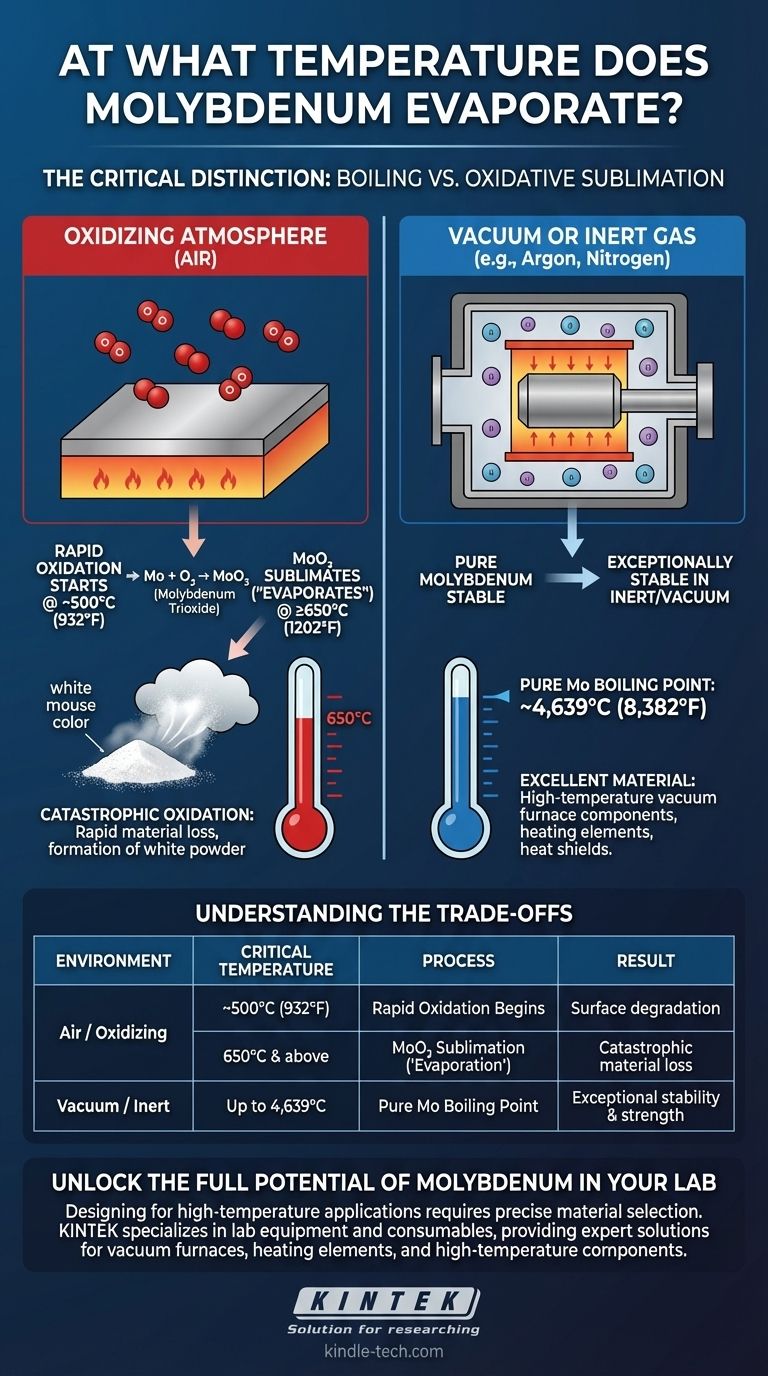

Der entscheidende Unterschied: Sieden vs. Oxidative Sublimation

Um Molybdän effektiv nutzen zu können, müssen Sie den Unterschied zwischen seinen intrinsischen Eigenschaften im Vakuum und seinem Verhalten bei Einwirkung von Luft bei hohen Temperaturen verstehen.

Der Siedepunkt von reinem Molybdän

In einer inerten oder Vakuumumgebung ist reines Molybdän außergewöhnlich stabil. Sein tatsächlicher Siedepunkt liegt bei etwa 4.639 °C (8.382 °F).

Dies macht es zu einem ausgezeichneten Material für Hochtemperatur-Vakuumofenkomponenten, Verdampfungstiegel und andere Anwendungen, die vor Sauerstoff geschützt sind.

Die Rolle des Sauerstoffs

Wenn es in Gegenwart von Sauerstoff erhitzt wird, beginnt ein zweistufiger Abbauprozess. Der Hinweis besagt, dass die schnelle Oxidation bei Temperaturen von 500 °C (932 °F) oder höher einsetzt.

Während dieser Phase reagiert Sauerstoff aus der Atmosphäre mit der Oberfläche des Metalls und bildet eine Schicht aus Molybdäntrioxid (MoO₃).

Verdampfung von Molybdäntrioxid (MoO₃)

Dieses neu gebildete Oxid ist die eigentliche Quelle der „Verdampfung“. Molybdäntrioxid ist eine flüchtige Substanz, die bei Temperaturen um 650 °C (1202 °F) zu sublimieren beginnt (direkt vom festen in den gasförmigen Zustand übergeht).

Dieser Prozess wird oft als „katastrophale Oxidation“ bezeichnet, da er schnell Material von der Komponente entfernt, die scheinbar einfach in einer Wolke aus weißem Pulver verschwindet, das als „weißes Mäuschen-Farbe“ beschrieben wird.

Verständnis der Kompromisse und praktischen Grenzen

Die Umgebungsbedingungen bestimmen vollständig die Betriebsgrenzen und die Durchführbarkeit der Verwendung von Molybdän für eine Hochtemperaturanwendung.

Die Schwäche in oxidierenden Atmosphären

Die Haupteinschränkung von Molybdän ist seine geringe Oxidationsbeständigkeit bei erhöhten Temperaturen. Die Verwendung einer ungeschützten Molybdänkomponente an der Luft über 500 °C ist für keine Langzeitanwendung ratsam.

Ein signifikanter Materialverlust beginnt und beschleunigt sich, wenn sich die Temperatur 650 °C nähert und diese überschreitet. Dies führt zum Ausfall der Komponente.

Die Stärke im Vakuum oder Inertgas

Umgekehrt behält Molybdän in einer Vakuum- oder Inertgasatmosphäre (wie Argon oder Stickstoff) seine Festigkeit und strukturelle Integrität bis zu sehr hohen Temperaturen bei und ist somit ein erstklassiges feuerfestes Metall.

Deshalb ist Molybdän ein Standardmaterial für Heizelemente, Hitzeschilde und Strukturteile in Vakuumöfen.

Die Rolle der Legierung

Die Legierung von Molybdän, beispielsweise durch Dotierung mit Lanthanoxid (ML) oder Yttriumoxid (MY), verbessert hauptsächlich andere Eigenschaften.

Diese Zusätze verbessern die Duktilität, Korrosionsbeständigkeit bei niedrigeren Temperaturen und die mechanische Bearbeitbarkeit. Sie verhindern jedoch nicht grundlegend den Prozess der Hochtemperaturoxidation.

Anwendung auf Ihr Projekt

Ihre Betriebsumgebung ist der wichtigste Faktor bei der Konstruktion mit Molybdän.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperatureinsatz im Vakuum oder Inertgas liegt: Molybdän ist eine hervorragende Wahl und bleibt weit über die Temperaturen hinaus stabil, die in den meisten industriellen Prozessen auftreten.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperatureinsatz an der Luft oder in einer oxidierenden Umgebung liegt: Sie müssen entweder die Betriebstemperatur unter 500 °C halten oder eine Schutzbeschichtung vorsehen, um eine katastrophale Oxidation zu verhindern.

Letztendlich ist das Verständnis Ihrer Umgebung der Schlüssel zur Nutzung der bemerkenswerten Hochtemperaturfestigkeit von Molybdän.

Zusammenfassungstabelle:

| Umgebung | Kritische Temperatur | Prozess | Ergebnis |

|---|---|---|---|

| Luft / Oxidierend | ~500°C (932°F) | Beginn der schnellen Oxidation | Oberflächendegradation |

| Luft / Oxidierend | 650°C (1202°F) & höher | MoO₃-Sublimation („Verdampfung“) | Katastrophaler Materialverlust |

| Vakuum / Inertgas | Bis zu 4.639°C (8.382°F) | Siedepunkt von reinem Molybdän | Außergewöhnliche Stabilität und Festigkeit |

Entfesseln Sie das volle Potenzial von Molybdän in Ihrem Labor.

Die Konstruktion für Hochtemperaturanwendungen erfordert eine präzise Materialauswahl. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Expertenlösungen für Vakuumöfen, Heizelemente und Hochtemperaturkomponenten. Wir helfen Ihnen bei der Auswahl der richtigen Materialien und Konfigurationen, um Leistung und Langlebigkeit zu gewährleisten, unabhängig davon, ob Sie in oxidierenden oder inerten Umgebungen arbeiten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise den Erfolg Ihres Projekts steigern kann.

Kontaktieren Sie unsere Experten →

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen