Ja, absolut. Ein Induktionsofen ist nicht nur in der Lage, Aluminium zu schmelzen, sondern ist oft eine hochwirksame und bevorzugte Methode für diese Aufgabe. Diese Technologie wird häufig zum Schmelzen einer Vielzahl von Nichteisenmetallen, einschließlich Aluminium, Kupfer und Messing, sowie aller Arten von Eisenmetallen wie Eisen und Stahl eingesetzt.

Die Kernaussage ist, dass Induktionsöfen eine moderne, effiziente und saubere Technologie zum Schmelzen von Aluminium sind. Sie bieten erhebliche Vorteile in Bezug auf Geschwindigkeit, Energieeffizienz und reduzierten Materialverlust im Vergleich zu älteren Ofentypen.

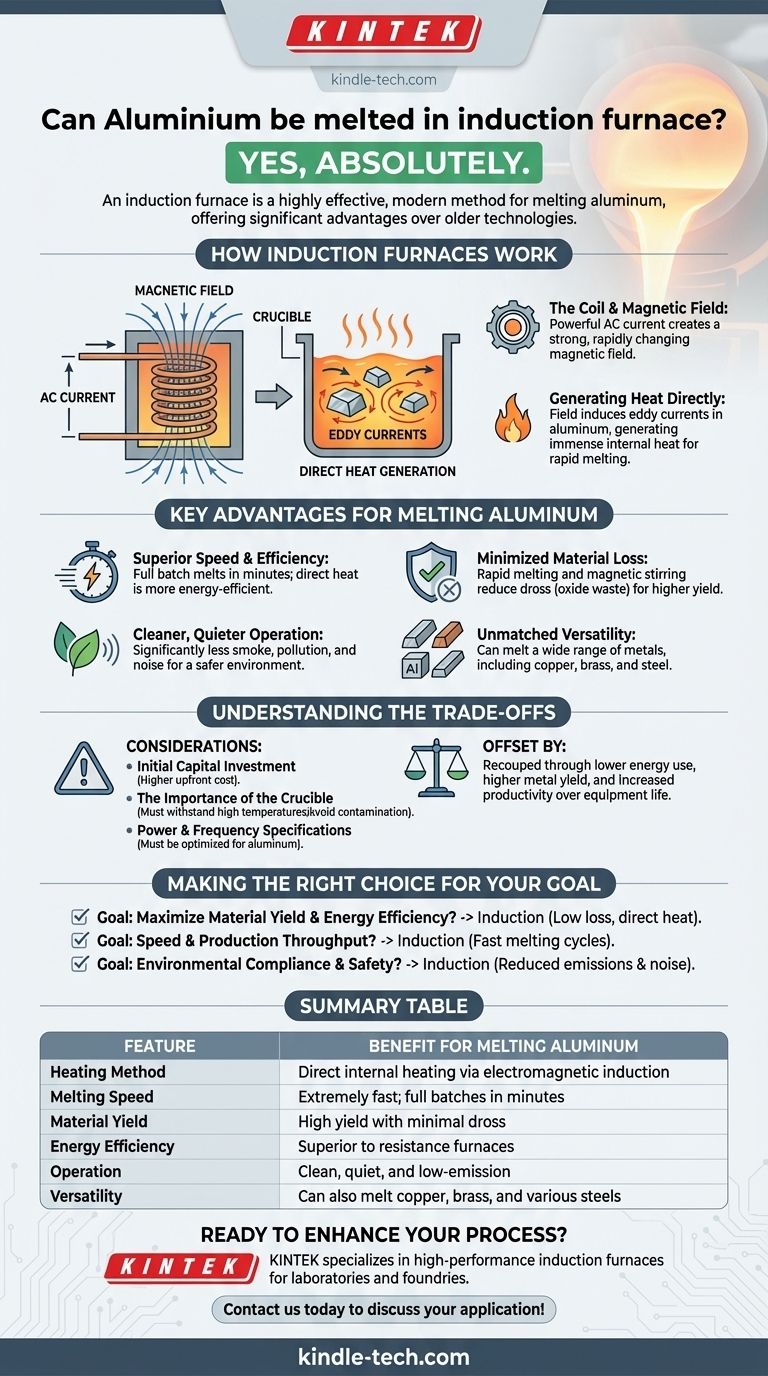

Wie Induktionsöfen funktionieren

Ein Induktionsofen arbeitet nach dem Prinzip der elektromagnetischen Induktion, um Wärme direkt im Metall selbst zu erzeugen, anstatt eine externe Flamme oder ein Heizelement zu verwenden.

Die Spule und das Magnetfeld

Der Kern des Ofens ist eine Spule aus einem leitfähigen Material wie Kupfer. Ein starker Wechselstrom wird durch diese Spule geleitet, wodurch ein starkes, sich schnell änderndes Magnetfeld um und innerhalb des Ofentiegels entsteht.

Direkte Wärmeerzeugung im Metall

Wenn Aluminium oder ein anderes leitfähiges Metall in dieses Magnetfeld gebracht wird, induziert das Feld starke elektrische Ströme (bekannt als Wirbelströme) im Metall. Der natürliche Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt immense Wärme, die seine Temperatur schnell auf den Schmelzpunkt ansteigen lässt.

Wesentliche Vorteile beim Schmelzen von Aluminium

Die Wahl eines Induktionsofens für Aluminium bietet mehrere deutliche betriebliche und finanzielle Vorteile gegenüber alternativen Technologien wie Widerstands- oder Netzfrequenzöfen.

Überragende Geschwindigkeit und Effizienz

Induktionsöfen sind bemerkenswert schnell. Ein kleiner Ofen kann eine volle Charge Metall in nur wenigen Minuten schmelzen, was den Durchsatz drastisch erhöht. Sie sind auch energieeffizienter als herkömmliche Widerstandsöfen, da die Wärme direkt im zu schmelzenden Material erzeugt wird.

Minimierter Materialverlust

Einer der größten Vorteile ist die Reduzierung des Aluminiumverlusts. Der schnelle Schmelzprozess und die inhärente Rührwirkung des Magnetfelds minimieren die Menge an Metall, die zu Krätze (Oxidabfall) wird, was eine höhere Ausbeute aus Ihrem Rohmaterial gewährleistet.

Ein saubererer, leiserer Betrieb

Im Vergleich zu älteren Technologien erzeugen moderne Induktionsöfen deutlich weniger Rauch, Umweltverschmutzung und Lärm. Dies schafft eine sicherere und konformere Arbeitsumgebung.

Unübertroffene Vielseitigkeit

Derselbe Induktionsofen kann zum Schmelzen einer breiten Palette von Materialien verwendet werden, von Aluminium und Kupfer bis hin zu verschiedenen Stahlsorten und sogar Superlegierungen. Diese Flexibilität macht ihn zu einem wertvollen Gut in Gießereien und Recyclingbetrieben, die mehrere Metallarten verarbeiten.

Die Kompromisse verstehen

Obwohl die Induktionsschmelztechnologie hochwirksam ist, gibt es praktische Überlegungen, die bei ihrer Implementierung zu beachten sind.

Anfängliche Kapitalinvestition

Die Anschaffungskosten eines Induktionsofensystems können höher sein als die einfacherer, älterer Ofentypen. Diese Anfangsinvestition wird jedoch oft durch geringeren Energieverbrauch, höhere Metallausbeute und erhöhte Produktivität über die Lebensdauer der Ausrüstung amortisiert.

Die Bedeutung des Tiegels

Der Tiegel, der das geschmolzene Metall enthält, ist eine kritische Komponente. Er muss aus einem Material wie einer feuerfesten Keramik bestehen, das extremen Temperaturen standhält und mit dem spezifischen zu schmelzenden Metall kompatibel ist, um eine Kontamination zu vermeiden.

Leistungs- und Frequenzspezifikationen

Verschiedene Metalle und Schmelzgrößen profitieren von unterschiedlichen Betriebsfrequenzen. Die Leistung und Frequenz des Ofens müssen für die beabsichtigte Anwendung korrekt spezifiziert werden, um eine optimale Leistung und Effizienz beim Schmelzen von Materialien wie Aluminium zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schmelztechnologie hängt ganz von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialausbeute und der Energieeffizienz liegt: Induktion ist eine ausgezeichnete Wahl aufgrund ihres geringen Metallverlusts und ihrer direkten, schnellen Erhitzungsmethode.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Produktionsdurchsatz liegt: Die schnellen Schmelzzyklen eines Induktionsofens machen ihn ideal für Hochvolumenbetriebe.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Arbeitssicherheit liegt: Die reduzierten Emissionen und der geringere Geräuschpegel von Induktionsöfen bieten klare Vorteile gegenüber brennstoffbetriebenen Alternativen.

Letztendlich ist die Verwendung eines Induktionsofens eine bewährte und sehr vorteilhafte Methode zum effizienten und sauberen Schmelzen von Aluminium.

Zusammenfassungstabelle:

| Merkmal | Vorteil für das Schmelzen von Aluminium |

|---|---|

| Heizmethode | Direkte interne Erhitzung durch elektromagnetische Induktion |

| Schmelzgeschwindigkeit | Extrem schnell; volle Chargen in Minuten |

| Materialausbeute | Hohe Ausbeute mit minimaler Krätze (Oxidabfall) |

| Energieeffizienz | Besser als Widerstandsöfen |

| Betrieb | Sauber, leise und emissionsarm |

| Vielseitigkeit | Kann auch Kupfer, Messing und verschiedene Stähle schmelzen |

Bereit, Ihren Aluminiumschmelzprozess zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionsöfen, die für die präzisen Anforderungen von Laboren und Gießereien entwickelt wurden. Unsere Lösungen bieten die Geschwindigkeit, Effizienz und Materialausbeute, die Sie benötigen, um wettbewerbsfähig zu bleiben.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen Ihrer spezifischen Anwendung zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie heiß kann ein Induktionsofen werden? Temperaturen bis zu 2000°C freischalten

- Was ist Sintern im Induktionsofen? Den thermischen Prozess für langlebige Materialien meistern

- Was ist das Funktionsprinzip eines Hochfrequenz-Induktionsschmelzofens? Schnelles, sauberes Schmelzen von Metall meistern

- Was ist die Hauptfunktion eines Vakuuminduktionsofens bei HSLA-Stahl? Reinheit für Hochleistungslegierungen meistern

- Wie funktioniert ein Inductotherm Induktionsofen? Entdecken Sie die Kraft des sauberen, effizienten Metallschmelzens

- Welche Vorteile bietet ein Induktionssinterofen mit mittlerer Frequenz? Verbesserung der ODS-HEC-Materialleistung

- Wie kann die insgesamt benötigte Kilowattstunde (kWh) für einen Schmelzprozess berechnet werden? Meistern Sie Ihre Energieabschätzung

- Was ist der Prozess des Schmelzens mit Vakuum-Verbrauchselektrode? Erreichen Sie überlegene Metallreinheit für kritische Anwendungen