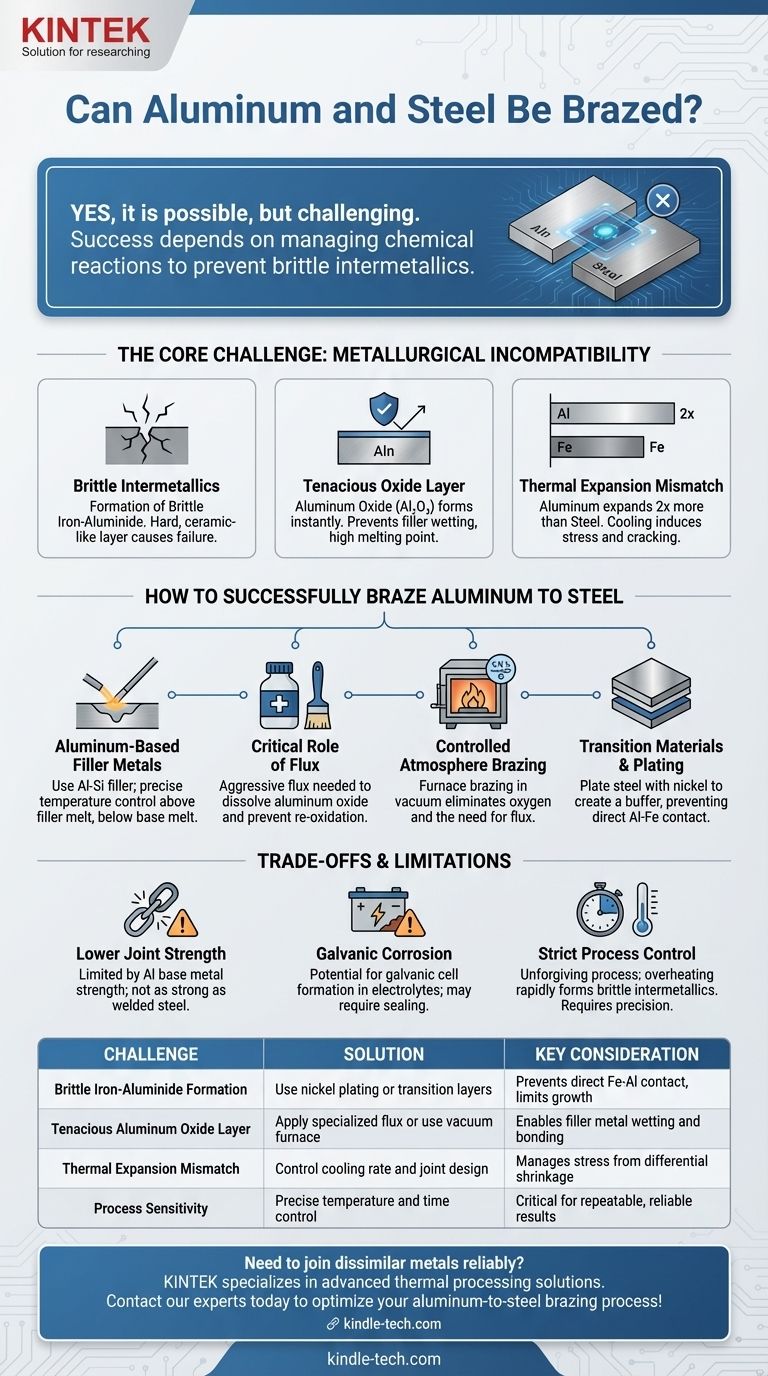

Ja, es ist möglich, Aluminium und Stahl hartzulöten, aber es ist ein anspruchsvoller Prozess, der spezielle Techniken erfordert, um grundlegende metallurgische Inkompatibilitäten zu überwinden. Im Gegensatz zum Hartlöten ähnlicher Metalle führt das bloße Anwenden von Hitze und einer Standard-Fülllegierung nicht zum Erfolg und führt fast sicher zu einer fehlerhaften Verbindung.

Die Kernherausforderung beim Hartlöten von Aluminium auf Stahl liegt nicht im Prozess selbst, sondern in der Steuerung der chemischen Reaktion an der Verbindungsstelle. Der Erfolg hängt vollständig davon ab, die Bildung spröder Eisen-Aluminid-Intermetallverbindungen zu verhindern, was eine präzise Kontrolle von Temperatur, Zeit und Material erfordert.

Die Kernherausforderung: Metallurgische Inkompatibilität

Um zu verstehen, warum diese Verbindung schwierig ist, müssen Sie zunächst die widersprüchlichen Eigenschaften der beiden Grundmetalle verstehen. Die Probleme gehen weit über das bloße Schmelzen eines Lotmetalls dazwischen hinaus.

Das Problem spröder Intermetallide

Wenn Aluminium und Eisen (der Hauptbestandteil von Stahl) in direktem Kontakt erhitzt werden, reagieren sie unter Bildung von Eisen-Aluminid-Intermetallverbindungen. Diese Verbindungen sind extrem hart und spröde, ähnlich einer dünnen Keramikschicht an der Verbindungsfläche.

Eine Verbindung, die diese spröden Verbindungen enthält, weist sehr schlechte mechanische Eigenschaften auf und reißt wahrscheinlich unter minimaler Belastung oder Vibration. Das gesamte Ziel eines erfolgreichen Hartlötprozesses von Aluminium auf Stahl ist es, das Wachstum dieser Schicht zu begrenzen oder zu verhindern.

Die hartnäckige Oxidschicht

Aluminium bildet bei Kontakt mit Luft sofort eine widerstandsfähige, transparente Schicht aus Aluminiumoxid (Al₂O₃). Dieses Oxid hat einen sehr hohen Schmelzpunkt (etwa 2072 °C), der weit über dem Schmelzpunkt des Aluminiums selbst liegt.

Bevor das Hartlot die Aluminiumoberfläche „benetzen“ und binden kann, muss diese Oxidschicht mithilfe eines aggressiven Flussmittels chemisch entfernt oder in einem Vakuumofen daran gehindert werden, sich überhaupt zu bilden.

Die Diskrepanz bei der Wärmeausdehnung

Aluminium dehnt sich bei Temperaturänderungen etwa mit der doppelten Rate von Stahl aus und zieht sich zusammen. Während der Abkühlphase nach dem Hartlöten versucht sich das Aluminium viel stärker zusammenzuziehen als der Stahl.

Dieses unterschiedliche Schrumpfen induziert erhebliche Spannungen an der Verbindung, was zu Verzug, Toleranzverlust oder sogar sofortigem Reißen führen kann, insbesondere wenn eine spröde intermetallische Schicht vorhanden ist.

So hartlöten Sie Aluminium erfolgreich auf Stahl

Die Bewältigung dieser Herausforderungen erfordert einen sorgfältig kontrollierten Prozess, der jedes Problem direkt angeht. Es gibt sehr wenig Spielraum für Fehler.

Verwendung von Aluminium-basierten Lotmetallen

Die gängigste Methode verwendet ein Aluminium-Silizium (Al-Si) Lotmetall. Die Löttemperatur für diese Legierungen wird sorgfältig so gewählt, dass sie über dem Schmelzpunkt des Lotes, aber sicher unter dem Schmelzpunkt des Aluminium-Grundmetalls liegt.

Die entscheidende Rolle des Flussmittels

Beim Hartlöten mit Brenner oder Induktion ist ein hochaktives Flussmittel nicht verhandelbar. Dies ist nicht dasselbe Flussmittel, das für Kupfer oder Stahl verwendet wird. Es muss speziell formuliert sein, um die widerstandsfähige Aluminiumoxidschicht aggressiv aufzulösen und die Verbindung während des Erhitzungszyklus vor erneuter Oxidation zu schützen.

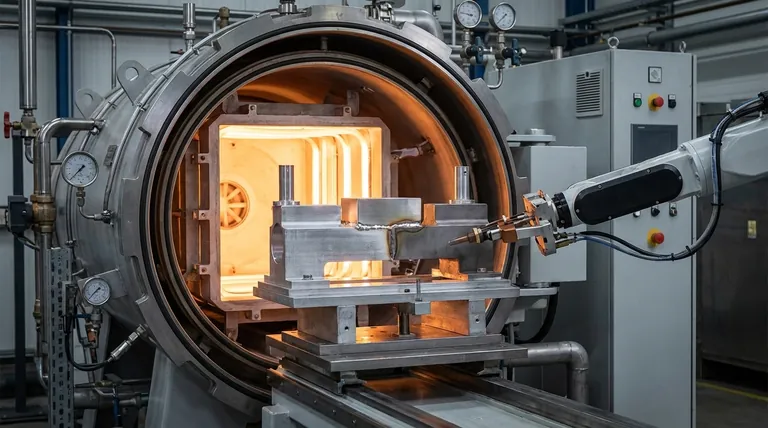

Hartlöten in kontrollierter Atmosphäre

Für die Massenproduktion ist das Ofenlöten in einer kontrollierten Atmosphäre die bevorzugte Methode. Dies geschieht oft im Vakuum, wodurch der Sauerstoff entfernt und die Bildung von Oxiden von vornherein verhindert wird, wodurch der Bedarf an korrosivem Flussmittel entfällt.

Übergangsmaterialien und Beschichtung

Eine sehr effektive industrielle Technik beinhaltet die Schaffung eines Puffers zwischen den beiden Metallen. Das Stahlteil kann mit einem kompatiblen Material, wie Nickel, „eingestrichen“ oder beschichtet werden. Das Aluminium wird dann auf diese Zwischenschicht gelötet, wodurch der direkte Kontakt zwischen Eisen und Aluminium verhindert und die Bildung spröder Intermetallide gestoppt wird.

Abwägungen und Einschränkungen verstehen

Selbst wenn sie perfekt ausgeführt wird, weist eine hartgelötete Aluminium-Stahl-Verbindung inhärente Kompromisse auf, die Sie für Ihre Anwendung berücksichtigen müssen.

Geringere Verbindungsfestigkeit

Die resultierende Verbindung wird durch die Festigkeit des Aluminium-Grundmetalls und der Lötlegierung begrenzt. Sie wird nicht die Festigkeit einer geschweißten Stahlbaugruppe aufweisen. Das Design muss diese geringeren Festigkeitseigenschaften berücksichtigen.

Potenzial für galvanische Korrosion

Das Verbinden von zwei ungleichen Metallen wie Aluminium und Stahl erzeugt eine galvanische Zelle. In Gegenwart eines Elektrolyten (wie Feuchtigkeit) korrodiert das aktivere Metall (Aluminium) vorzugsweise. Die fertige Verbindung muss möglicherweise versiegelt oder beschichtet werden, um eine langfristige Umweltzersetzung zu verhindern.

Strenge Prozesskontrolle

Dies ist kein nachsichtiger Prozess. Eine Überhitzung der Verbindung, selbst für wenige Sekunden, kann das Wachstum der spröden intermetallischen Schicht dramatisch beschleunigen und die Integrität der Verbindung ruinieren. Präzise Temperatur- und Zeitkontrolle sind für wiederholbaren Erfolg unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Methode hängt vollständig von den Zielen, dem Volumen und der erforderlichen Zuverlässigkeit Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder einer einmaligen Montage liegt: Die Verwendung eines spezialisierten, Flussmittelkern-Aluminiumlotdrahtes ist machbar, erfordert jedoch erhebliche Übung, um die Temperaturkontrolle zu beherrschen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und Zuverlässigkeit liegt: Ein kontrollierter Ofenlötvorgang, der oft die Beschichtung des Stahlbauteils beinhaltet, ist der einzig kommerziell gangbare Weg.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Bewerten Sie neu, ob Hartlöten die richtige Methode ist; mechanische Befestigungselemente oder spezielle Strukturklebstoffe könnten robustere Alternativen sein.

Das erfolgreiche Verbinden von Aluminium und Stahl durch Hartlöten erfordert die Behandlung als präzisen metallurgischen Prozess und nicht als einfache Fügeaufgabe.

Zusammenfassungstabelle:

| Herausforderung | Lösung | Wichtige Überlegung |

|---|---|---|

| Bildung spröder Eisen-Aluminide | Verwendung von Nickelbeschichtung oder Übergangsschichten | Verhindert direkten Fe-Al-Kontakt, begrenzt das intermetallische Wachstum |

| Hartnäckige Aluminiumoxidschicht | Spezialflussmittel auftragen oder Vakuumofen verwenden | Ermöglicht das Benetzen und Binden des Lotmetalls |

| Diskrepanz der Wärmeausdehnung | Kontrolle der Abkühlrate und des Verbindungsdesigns | Steuert die Spannung durch unterschiedliches Schrumpfen |

| Prozessempfindlichkeit | Präzise Temperatur- und Zeitkontrolle | Entscheidend für wiederholbare, zuverlässige Ergebnisse |

Müssen Sie ungleiche Metalle zuverlässig verbinden? Bei KINTEK sind wir auf fortschrittliche thermische Verarbeitungslösungen für anspruchsvolle Materialkombinationen spezialisiert. Unsere Expertise im Hartlöten in kontrollierter Atmosphäre und unsere spezialisierten Laborgeräte können Ihnen helfen, starke, dauerhafte Aluminium-Stahl-Verbindungen für Ihre F&E- oder Produktionsanforderungen zu erzielen. Lassen Sie uns Ihre Anwendung besprechen – kontaktieren Sie noch heute unsere Experten, um Ihren Lötprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Hochdruck-Rohröfen für Laboratorien

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen