Ja, ein elektrischer Lichtbogen kann definitiv im Vakuum entstehen. Tatsächlich ist dieses Phänomen, bekannt als Vakuumbogen, eine kritische Designbeschränkung in Hochspannungsanwendungen, die von Teilchenbeschleunigern bis zu Raumfahrzeugen reichen. Während ein perfektes Vakuum ein ausgezeichneter Isolator ist, ist der Durchschlagmechanismus grundlegend anders und komplexer als ein Lichtbogen in Luft, da er von den Elektrodenoberflächen selbst ausgeht, nicht vom Raum dazwischen.

Ein Vakuum wird oft als der ultimative Isolator angesehen, aber das ist ein Missverständnis. Ein elektrischer Lichtbogen im Vakuum wird nicht durch den Durchschlag von Restgas verursacht, sondern dadurch, dass das elektrische Feld so intensiv wird, dass es Elektronen und schließlich verdampftes Metall direkt von den Elektrodenoberflächen reißt und einen leitfähigen Plasmakanal erzeugt.

Der Mythos des perfekten Isolators

Eine gängige Annahme ist, dass das Entfernen aller Gasmoleküle aus einem Raum das Medium für den Fluss eines elektrischen Stroms entfernt und so einen Lichtbogen verhindert. Während dies für Niederspannungsszenarien zutrifft, versagt es bei Hochspannung.

Wie Lichtbögen in Gas entstehen (Die Grundlage)

In Luft oder einem anderen Gas entsteht ein Lichtbogen typischerweise, wenn ein elektrisches Feld freie Elektronen beschleunigt. Diese Elektronen kollidieren mit Gasmolekülen und schlagen in einem Lawinenprozess, der als Gasentladung bezeichnet wird, weitere Elektronen frei.

Dieses Verhalten wird gut durch das Paschen-Gesetz beschrieben, das zeigt, dass die zum Starten eines Lichtbogens erforderliche Spannung vom Produkt aus Gasdruck und Spaltabstand abhängt. Wenn Sie den Druck senken, erhöht sich die Durchbruchspannung tatsächlich erheblich, da weniger Moleküle zum Kollidieren vorhanden sind.

Der Übergang zum Vakuumdurchschlag

Sobald Sie jedoch ein sehr hohes Vakuum erreichen (typischerweise unter 10⁻⁴ Torr), gibt es so wenige Gasmoleküle, dass der Paschen-Gesetz-Mechanismus irrelevant wird. Ein Elektron könnte den gesamten Spalt überqueren, ohne ein einziges Molekül zu treffen.

An diesem Punkt übernimmt ein anderer und subtilerer Mechanismus: die Feldemission von Elektronen.

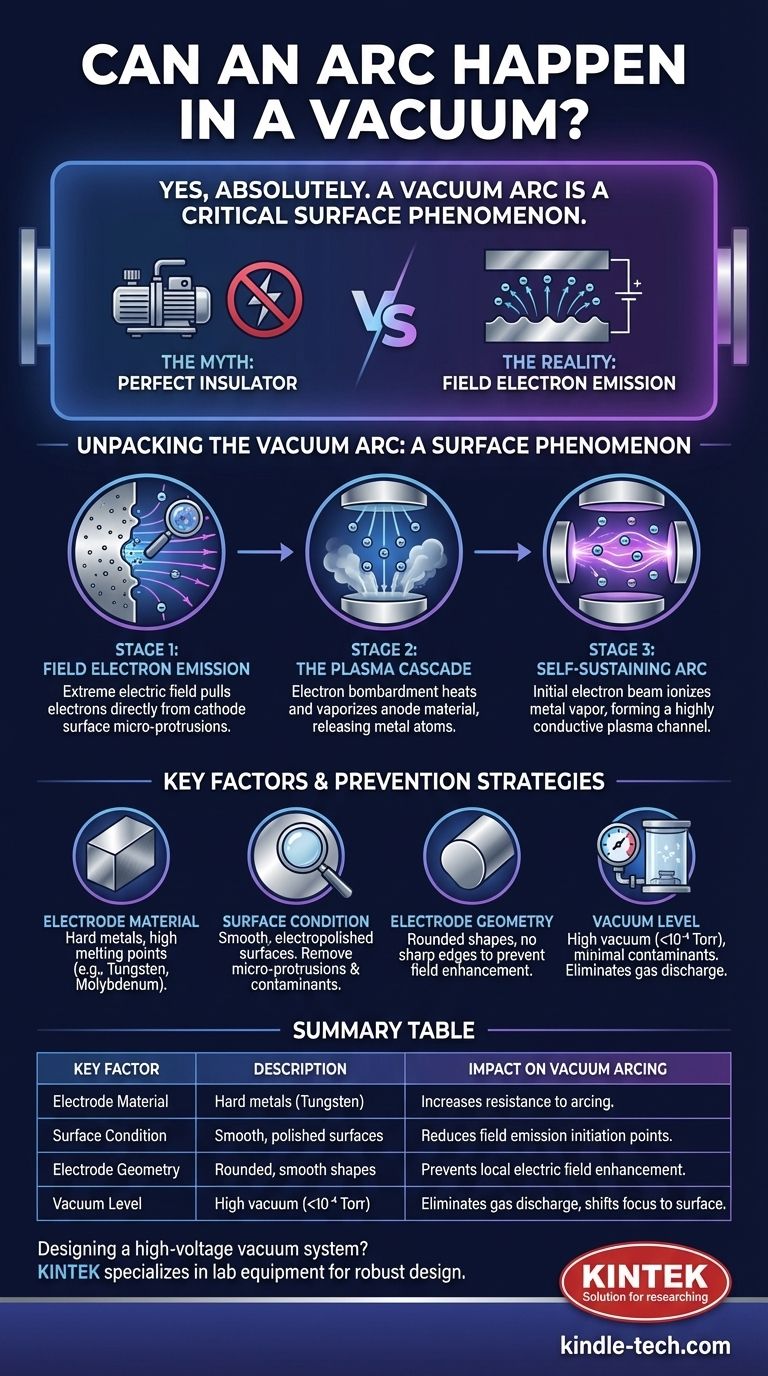

Den Vakuumbogen entschlüsseln: Ein Oberflächenphänomen

Ein Vakuumbogen ist ein mehrstufiger Prozess, der mit den Elektroden beginnt und endet. Das Vakuum selbst ist lediglich die Arena, in der sich das Ereignis abspielt.

Stufe 1: Feldemission von Elektronen

Selbst bei Raumtemperatur kann ein extrem starkes elektrisches Feld (in der Größenordnung von Gigavolt pro Meter) Elektronen direkt aus den Atomen eines Metallleiters ziehen. Dieser quantenmechanische Effekt ist als Feldemission bekannt.

Diese Elektronen werden durch die schiere Kraft des elektrischen Feldes aus der Kathodenoberfläche „getunnelt“, wodurch ein anfänglicher Stromfluss über den Vakuumspalt entsteht.

Stufe 2: Die Rolle von Oberflächenunregelmäßigkeiten

Reale Elektrodenoberflächen sind niemals perfekt glatt. Sie sind mit mikroskopischen Spitzen, Graten und Verunreinigungen bedeckt.

Diese mikroskopischen Vorsprünge wirken wie winzige Blitzableiter und konzentrieren das elektrische Feld dramatisch. Ein mäßiges durchschnittliches Feld über einem Spalt kann an der Spitze eines dieser Mikropunkte zu einem immensen lokalen Feld werden, das die Feldemission lange vor Erreichen der theoretischen Grenze für eine perfekte Oberfläche auslöst.

Stufe 3: Die Plasmakaskade

Sobald die Feldemission beginnt, beschleunigen die emittierten Elektronen über den Spalt und bombardieren die Anode (die positive Elektrode) mit enormer Energie. Dieser intensive Beschuss erhitzt einen winzigen Punkt auf der Anode bis zu ihrem Siedepunkt.

Diese Erhitzung verdampft eine kleine Menge des Anodenmaterials und setzt eine Wolke neutraler Metallatome in den Vakuumspalt frei. Der anfängliche Elektronenstrahl kollidiert dann mit diesem Metalldampf und ionisiert ihn, wodurch eine hochleitfähige Mischung aus Elektronen und positiven Metallionen entsteht – ein Plasma.

Dieses selbsttragende Plasma ist der Vakuumbogen. Es bietet einen niederohmigen Pfad, der einen enormen Strom leiten kann, gespeist durch Material, das von beiden Elektroden verdampft.

Schlüsselfaktoren und Präventionsstrategien

Die Verhinderung eines Vakuumbogens hängt nicht von der Verbesserung des Vakuums ab, sondern von der Handhabung der Elektroden und des elektrischen Feldes.

Elektrodenmaterial und Konditionierung

Harte Metalle mit hohen Schmelzpunkten und niedrigen Dampfdrücken, wie Wolfram und Molybdän, sind widerstandsfähiger gegen Lichtbögen als weichere Metalle wie Aluminium oder Kupfer.

Darüber hinaus müssen Oberflächen sorgfältig vorbereitet werden. Dies beinhaltet das Elektropolieren, um Mikropunkte zu entfernen, und das Ausheizen der Komponenten unter Vakuum, um eingeschlossene Gase und Verunreinigungen auszutreiben. Ein Prozess namens Konditionierung – das Durchführen einer kontrollierten, strombegrenzten Entladung, um die schärfsten Vorsprünge systematisch abzubrennen – ist eine Standardpraxis in Hochspannungs-Vakuumsystemen.

Die Bedeutung der Geometrie

Scharfe Kanten und Ecken müssen in jedem Hochspannungs-Vakuumdesign vermieden werden. Alle leitfähigen Oberflächen sollten große, glatte Radien aufweisen.

Ingenieure verwenden spezielle Formen, wie Rogowski-Profile, für Elektroden, um sicherzustellen, dass das elektrische Feld so gleichmäßig wie möglich ist und um lokale Feldverstärkungen zu verhindern, die einen Lichtbogen auslösen könnten.

Der "Gesamtspannungs"-Effekt

Entgegen der Intuition kann bei sehr großen Spalten (Zentimeter bis Meter) der Durchschlag manchmal durch die Gesamtspannung über dem Spalt ausgelöst werden, nicht nur durch die lokale elektrische Feldstärke. Dies ist ein komplexes Phänomen, bei dem ein einzelnes sich lösendes Mikropartikel ausreichen kann, um eine Durchschlagskaskade über eine sehr große Entfernung auszulösen.

Die richtige Wahl für Ihr Design treffen

Ihre Strategie zur Minderung von Vakuumbögen hängt vollständig von den spezifischen Einschränkungen und Ausfallarten Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf hoher Leistungszuverlässigkeit liegt (z. B. Beschleuniger, Sender): Ihre Priorität ist eine sorgfältige Materialauswahl und Oberflächenvorbereitung, einschließlich Polieren, Reinigen und In-situ-Hochspannungskonditionierung.

- Wenn Ihr Hauptaugenmerk auf kompakten Elektronikkomponenten liegt (z. B. Satellitenkomponenten): Ihre Priorität ist die Verwaltung der Geometrie, indem alle scharfen Kanten eliminiert, der Abstand maximiert und glatte, abgerundete Leiter verwendet werden.

- Wenn Ihr Hauptaugenmerk auf der Prozessintegrität liegt (z. B. Vakuumbeschichtung, REM): Ihre Priorität ist die Aufrechterhaltung einer Ultrahochvakuumqualität und die Sicherstellung, dass alle Komponenten gründlich entgast werden, um Oberflächenverunreinigungen zu minimieren, die die Lichtbogenschwelle senken können.

Letztendlich ist die Verhinderung eines Lichtbogens im Vakuum eine Übung in der Kontrolle der Elektrodenoberflächen und der Steuerung der Form des elektrischen Feldes.

Zusammenfassungstabelle:

| Schlüsselfaktor | Beschreibung | Auswirkung auf Vakuumbögen |

|---|---|---|

| Elektrodenmaterial | Harte Metalle wie Wolfram mit hohen Schmelzpunkten. | Erhöht die Widerstandsfähigkeit gegen Lichtbogenbildung. |

| Oberflächenzustand | Glatte, polierte Oberflächen ohne Mikrovorsprünge. | Reduziert die Initiierungspunkte der Feldemission. |

| Elektrodengeometrie | Abgerundete, glatte Formen (z. B. Rogowski-Profile). | Verhindert lokale elektrische Feldverstärkung. |

| Vakuumgrad | Hochvakuum (unter 10⁻⁴ Torr) mit minimalen Verunreinigungen. | Eliminiert Gasentladung, verlagert den Fokus auf Oberflächenphänomene. |

Entwerfen Sie ein Hochspannungs-Vakuumsystem? Lassen Sie nicht zu, dass Vakuumbögen die Zuverlässigkeit Ihres Projekts beeinträchtigen. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet die hochwertigen Komponenten und das Fachwissen, die für ein robustes Vakuumsystemdesign erforderlich sind. Unsere Produkte sind so konstruiert, dass sie den strengen Anforderungen von Laboren gerecht werden und eine überragende Leistung und Langlebigkeit gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihnen helfen können, optimale Ergebnisse zu erzielen.

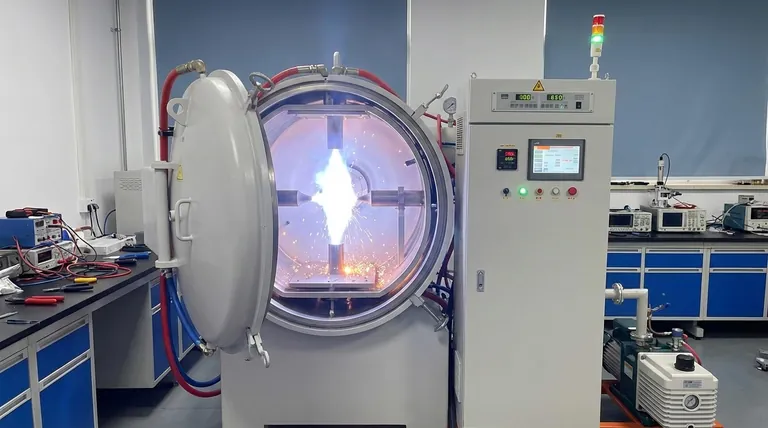

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Verdampft Platin? Verständnis der Hochtemperaturstabilität und des Materialverlusts

- Bei welcher Temperatur verdampft Molybdän? Verständnis seiner Hochtemperaturgrenzen

- Warum ist die Hochvakuumwärmebehandlung für Cr-Ni-Stahl entscheidend? Optimierung von Festigkeit und Oberflächenintegrität

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab