Ja, absolut. Kohlenstoffnanoröhren (CNTs) besitzen bemerkenswerte elektronische Eigenschaften, die es ihnen ermöglichen, als Hochleistungshalbleiter zu fungieren. Sie sind nicht nur eine theoretische Möglichkeit, sondern werden aktiv zum Bau von Transistoren und integrierten Schaltkreisen der nächsten Generation eingesetzt, die das Potenzial haben, die traditionelle siliziumbasierte Technologie zu übertreffen.

Der entscheidende Faktor ist, dass das elektrische Verhalten einer Kohlenstoffnanoröhre – ob sie als Halbleiter oder als Metall fungiert – durch ihre spezifische atomare Struktur bestimmt wird. Diese duale Natur ist sowohl die Quelle ihres immensen Potenzials als auch die größte Herausforderung bei ihrer praktischen Anwendung.

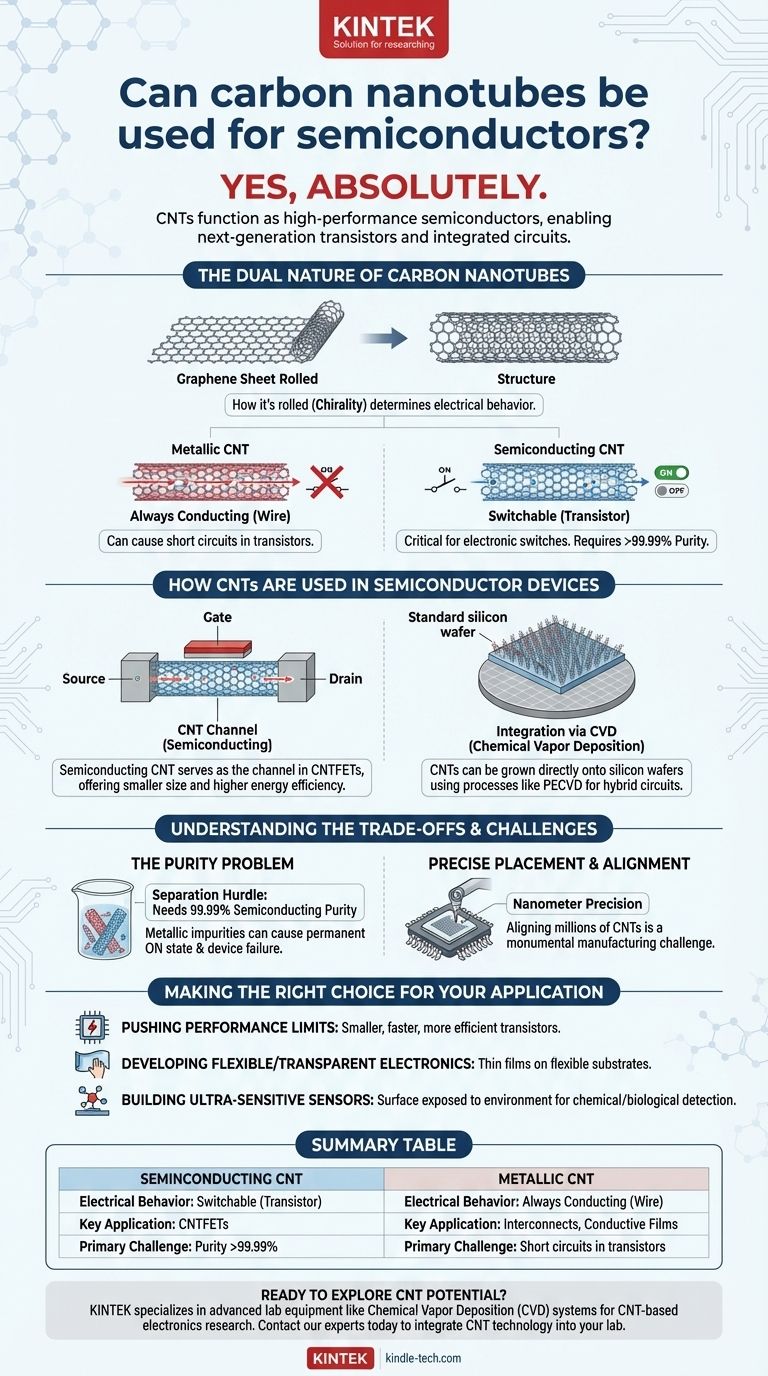

Die duale Natur von Kohlenstoffnanoröhren

Um zu verstehen, warum CNTs für Halbleiter so vielversprechend sind, müssen Sie zunächst ihre einzigartigen strukturellen Eigenschaften verstehen. Eine CNT ist im Wesentlichen eine Graphenschicht, eine einzelne Schicht aus Kohlenstoffatomen, die zu einem nahtlosen Zylinder gerollt ist.

Metallisches vs. halbleitendes Verhalten

Wie diese Graphenschicht „gerollt“ wird, entscheidet über alles. Je nach Winkel und Durchmesser der Röhre verhält sich die CNT entweder wie ein metallischer Draht (leitet immer Strom) oder wie ein Halbleiter (kann seine Leitfähigkeit ein- und ausschalten).

Der entscheidende Faktor: Chiralität

Diese strukturelle Eigenschaft wird als Chiralität bezeichnet. Für elektronische Geräte wie Transistoren, die im Wesentlichen elektrische Schalter sind, ist nur der halbleitende Typ von CNT nützlich. Eine metallische CNT kann nicht „ausgeschaltet“ werden und würde einen Kurzschluss verursachen.

Warum dies für die Elektronik entscheidend ist

Die Fähigkeit, ein Material von einem nichtleitenden Zustand („aus“) in einen leitenden Zustand („ein“) zu schalten, ist das Grundprinzip eines Transistors. Halbleitende CNTs ermöglichen dieses Schalten in unglaublich kleinen Maßstäben mit hoher Effizienz, weshalb sie ein Ziel für den Ersatz oder die Ergänzung von Silizium sind.

Wie CNTs in Halbleiterbauelementen verwendet werden

Die primäre Anwendung für halbleitende CNTs ist der Bau einer neuen Klasse von Transistoren, die oft als Nachfolger des siliziumbasierten MOSFET angesehen werden.

Bau von CNT-Feldeffekttransistoren (CNTFETs)

Eine halbleitende Kohlenstoffnanoröhre kann als Kanal in einem Feldeffekttransistor (FET) dienen. In diesem Bauelement steuert eine an ein „Gate“ angelegte Spannung den Stromfluss durch die Nanoröhre und schaltet den Transistor ein oder aus. Diese CNTFETs haben gezeigt, dass sie kleiner und energieeffizienter sein können als ihre Silizium-Pendants.

Integration in bestehende Technologie

Ein entscheidender Vorteil ist, dass CNTs in die traditionelle Mikroelektronikfertigung integriert werden können. Wie in der Forschung festgestellt, können Prozesse wie die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) verwendet werden, um CNTs direkt auf Standard-Siliziumwafer abzuscheiden.

Fertigung mit chemischer Gasphasenabscheidung (CVD)

CVD ist ein Eckpfeiler der modernen Halbleiterindustrie. Dieser Prozess „wachsen“ dünne Materialschichten auf ein Substrat. Die Verwendung dieser etablierten Technik ermöglicht die Schaffung von Hybridschaltungen, die die Stärken von Silizium und Kohlenstoffnanoröhren auf einem einzigen Chip kombinieren.

Verständnis der Kompromisse und Herausforderungen

Obwohl das Potenzial von CNTs immens ist, haben erhebliche technische Herausforderungen ihre weit verbreitete kommerzielle Einführung verlangsamt. Dies sind keine wissenschaftlichen Kuriositäten, sondern schwierige Fertigungsprobleme, an deren Lösung die Industrie aktiv arbeitet.

Das Reinheitsproblem

Das größte Hindernis ist die Trennung. Wenn CNTs synthetisiert werden, erzeugt der Prozess typischerweise eine zufällige Mischung aus halbleitenden und metallischen Typen. Für den Bau zuverlässiger integrierter Schaltkreise ist eine Reinheit von über 99,99 % halbleitender CNTs erforderlich.

Die Auswirkungen metallischer Verunreinigungen

Selbst ein winziger Bruchteil metallischer CNTs in einem Transistorkanal kann katastrophal sein. Eine einzelne metallische Röhre kann als permanenter „Ein“-Schalter fungieren und verhindern, dass der Transistor jemals vollständig ausgeschaltet wird. Dies führt zu massiven Leistungsverlusten und Geräteausfällen.

Präzise Platzierung und Ausrichtung

Neben der Herstellung reiner halbleitender CNTs müssen diese mit Nanometerpräzision auf dem Chip platziert werden, um den gewünschten Schaltkreis zu bilden. Das Ausrichten von Millionen oder Milliarden dieser winzigen Röhren in der richtigen Orientierung ist eine gewaltige Fertigungsherausforderung.

Die richtige Wahl für Ihre Anwendung treffen

Kohlenstoffnanoröhren sind kein universeller Ersatz für Silizium, sondern ein spezialisiertes Material, das neue Möglichkeiten eröffnet. Die Entscheidung, CNTs zu erforschen, hängt ganz von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Grenzen von Leistung und Energieeffizienz zu verschieben: CNTs bieten einen Weg zur Schaffung von Transistoren, die kleiner und schneller sind als mit Silizium möglich, was zu leistungsfähigeren und effizienteren Prozessoren führt.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung flexibler oder transparenter Elektronik liegt: CNTs können als dünne Schicht auf flexiblen Kunststoff- oder transparenten Glassubstraten abgeschieden werden, was Anwendungen wie tragbare Sensoren und transparente Displays ermöglicht, die mit starren Siliziumwafern unmöglich sind.

- Wenn Ihr Hauptaugenmerk auf dem Bau ultraempfindlicher Sensoren liegt: Die gesamte Oberfläche einer CNT ist ihrer Umgebung ausgesetzt, was sie extrem empfindlich gegenüber nahe gelegenen Molekülen macht, ideal für fortschrittliche chemische und biologische Sensoren.

Letztendlich stellen Kohlenstoffnanoröhren eine grundlegende Verschiebung vom Engineering eines Bulkmaterials wie Silizium hin zur Gestaltung von Elektronik auf molekularer Ebene dar.

Zusammenfassungstabelle:

| Eigenschaft | Halbleitende CNT | Metallische CNT |

|---|---|---|

| Elektrisches Verhalten | Kann ein-/ausgeschaltet werden (Transistor) | Immer leitend (Draht) |

| Schlüsselanwendung | Bau von CNT-Feldeffekttransistoren (CNTFETs) | Verbindungen, leitfähige Filme |

| Hauptproblem | Erfordert >99,99 % Reinheit für zuverlässige Schaltkreise | Kann Kurzschlüsse verursachen, wenn in Transistoren vorhanden |

Bereit, das Potenzial von Kohlenstoffnanoröhren für Ihre Halbleiter- oder Sensoranwendungen zu erkunden?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, wie z.B. chemische Gasphasenabscheidungssysteme (CVD), die für die Erforschung und Entwicklung von CNT-basierter Elektronik der nächsten Generation unerlässlich sind. Unser Fachwissen unterstützt Ihre Arbeit bei der Entwicklung von Hochleistungs- und energieeffizienten Geräten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie bei der Integration der CNT-Technologie in Ihr Labor unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- CVD-Diamant-Abrichtwerkzeuge für Präzisionsanwendungen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie entsteht die Plasmaformation beim Sputtern? Ein Leitfaden zur Erzeugung und Steuerung von Sputterplasma

- Was sind die Vorteile von Dünnschichten? Steigern Sie Haltbarkeit, Optik & Elektronik

- Was ist der Unterschied zwischen TiAlN- und AlTiN-Beschichtungen? Wählen Sie die richtige PVD-Beschichtung für Ihre Bearbeitungsanforderungen

- Was ist die Sol-Gel-Methode für Dünnschichten? Ein kostengünstiger Weg zu hochreinen Beschichtungen

- Wie werden Dünnschichten eingesetzt? Erschließen Sie fortschrittliche Oberflächeneigenschaften für Ihre Materialien

- Was verwendet Dünnschichten? Entdecken Sie die unsichtbare Technologie, die moderne Geräte antreibt

- Was sind die verschiedenen Arten der Exfoliation für Graphen? Wählen Sie die richtige Methode für Ihre Anwendung

- Was sind die Vorteile von Kohlenstoffnanoröhren? Entfesseln Sie überlegene Festigkeit, Leitfähigkeit & Leistung