Ja, absolut. Die Fähigkeit, extrem hohen Temperaturen standzuhalten, ist ein definierendes Merkmal von Keramikwerkstoffen. Während Metalle oft schwächer werden und schmelzen, bleiben viele Keramiken bei Temperaturen weit über 1000 °C (1832 °F) stabil und fest, was sie für Anwendungen von der Luft- und Raumfahrt bis hin zu Industrieöfen unerlässlich macht. Allerdings sind nicht alle Keramiken gleich, und ihre Leistung hängt vollständig von ihrer spezifischen chemischen Zusammensetzung und Struktur ab.

Das Kernproblem ist nicht einfach der Schmelzpunkt einer Keramik, der fast immer außergewöhnlich hoch ist. Die eigentliche Herausforderung liegt im Umgang mit ihrer inhärenten Sprödigkeit und Anfälligkeit für thermischen Schock – der Neigung, bei schnellen Temperaturänderungen Risse zu bekommen.

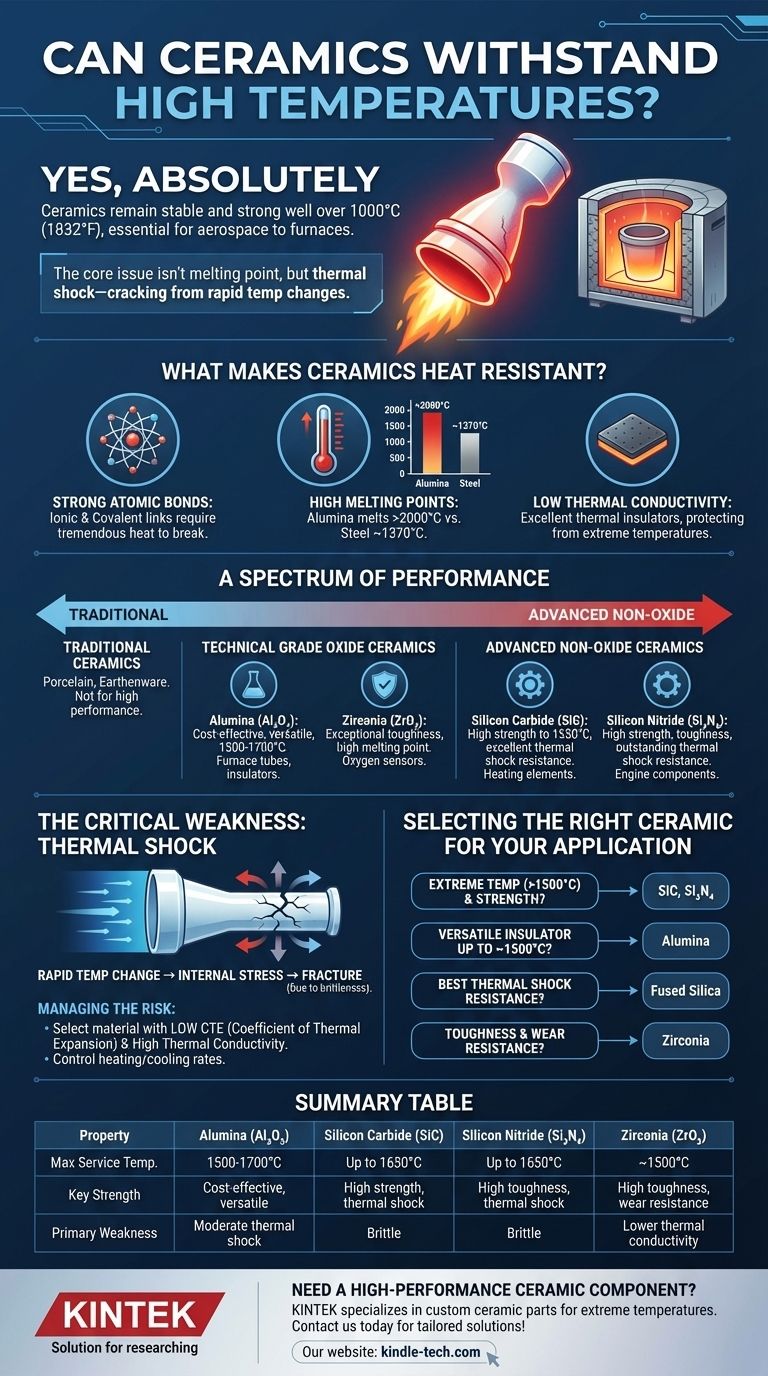

Was macht Keramiken hitzebeständig?

Die bemerkenswerte thermische Stabilität von Keramiken ist kein Zufall; sie ist ein direktes Ergebnis ihrer grundlegenden atomaren Struktur. Das Verständnis hierfür ist der Schlüssel, um sowohl ihre Stärken als auch ihre Schwächen zu würdigen.

Die Kraft der atomaren Bindungen

Im Gegensatz zu Metallen, die durch ein flexibles Meer gemeinsamer Elektronen zusammengehalten werden, sind die Atome in den meisten fortschrittlichen Keramiken durch unglaublich starke ionische und kovalente Bindungen verbunden. Diese Bindungen erfordern eine enorme Menge an thermischer Energie (Hitze), um zu vibrieren und schließlich zu brechen. Deshalb haben Keramiken solch hohe Schmelz- und Siedepunkte.

Hohe Schmelzpunkte sind die Norm

Die Stärke dieser atomaren Bindungen überträgt sich direkt auf sehr hohe Schmelztemperaturen. Beispielsweise schmilzt Aluminiumoxid (Al₂O₃), eine gängige technische Keramik, bei über 2000 °C (3632 °F), während Metalle wie Aluminium und Stahl bei etwa 660 °C bzw. 1370 °C schmelzen.

Geringe Wärmeleitfähigkeit

Viele Keramiken sind auch ausgezeichnete Wärmeisolatoren. Sie widerstehen der Wärmeübertragung, eine Eigenschaft, die genauso wichtig ist wie das Nichtschmelzen. Deshalb werden sie als feuerfeste Auskleidungen in Öfen und als Hitzeschutzfliesen auf Raumfahrzeugen verwendet – sie schützen das darunter liegende Material vor extremen Temperaturen.

Ein Leistungsspektrum: Nicht alle Keramiken sind gleich

Der Begriff „Keramik“ umfasst eine breite Palette von Materialien, von gewöhnlichem Geschirr bis hin zu technischen Komponenten für Düsentriebwerke. Ihre Leistung in Hochtemperaturanwendungen variiert erheblich.

Traditionelle Keramiken

Materialien wie Porzellan und Steingut werden bei hohen Temperaturen gebrannt, aber ihre Zusammensetzung enthält Flussmittel und Verunreinigungen, die ihre maximale Betriebstemperatur senken. Sie sind für viele Zwecke nützlich, gelten aber in diesem Zusammenhang nicht als Hochleistungswerkstoffe.

Technische Oxidkeramiken

Dies sind die Arbeitspferde für Hochtemperaturanwendungen.

- Aluminiumoxid (Aluminiumoxid): Weit verbreitet wegen seiner ausgezeichneten Balance aus hoher Festigkeit, Härte und einer Dauerbetriebstemperatur von etwa 1500–1700 °C. Es ist eine kostengünstige Wahl für Ofenrohre, Isolatoren und Verschleißteile.

- Zirkonoxid (Zirkondioxid): Bekannt für seine außergewöhnliche Zähigkeit (für eine Keramik) und einen noch höheren Schmelzpunkt als Aluminiumoxid. Stabilisiertes Zirkonoxid wird häufig für Sauerstoffsensoren und Festoxid-Brennstoffzellen verwendet.

Fortschrittliche Nichtoxidkeramiken

Diese Materialien bieten die höchste Leistung bei extremen Temperaturen, oft in hochbeanspruchten chemischen oder mechanischen Umgebungen.

- Siliziumkarbid (SiC): Behält seine Festigkeit bei Temperaturen bis zu 1650 °C (3000 °F) und weist eine ausgezeichnete thermische Schockbeständigkeit auf. Es wird für Heizelemente, Raketendüsen und Komponenten in der Halbleiterfertigung verwendet.

- Siliziumnitrid (Si₃N₄): Besitzt eine außergewöhnliche Kombination aus hoher Festigkeit, Zähigkeit und herausragender thermischer Schockbeständigkeit. Dies macht es zu einem Hauptkandidaten für Komponenten in modernen Automobil- und Gasturbinenmotoren.

Die kritische Schwäche verstehen: Thermischer Schock

Ein hoher Schmelzpunkt ist nutzlos, wenn das Material beim zu schnellen Erhitzen oder Abkühlen zerspringt. Dieser Ausfallmodus, bekannt als thermischer Schock, ist die primäre technische Herausforderung bei der Arbeit mit Keramiken.

Die Physik eines Risses

Wenn eine Keramik schnell erhitzt oder abgekühlt wird, dehnen sich verschiedene Teile des Materials unterschiedlich schnell aus oder ziehen sich zusammen. Dies erzeugt innere Spannungen. Da Keramiken spröde sind, können sie sich nicht wie ein Metall biegen oder verformen, um diese Spannung abzubauen. Stattdessen baut sich die Spannung auf, bis das Material bricht.

Der Wärmeausdehnungskoeffizient (CTE)

Die wichtigste Eigenschaft zur Vorhersage der thermischen Schockbeständigkeit ist der Wärmeausdehnungskoeffizient (CTE). Dieser Wert misst, wie stark sich ein Material pro Grad Temperaturerhöhung ausdehnt. Eine Keramik mit einem niedrigen CTE dehnt sich weniger aus und zieht sich weniger zusammen, erzeugt geringere innere Spannungen und hat somit eine bessere Beständigkeit gegen thermischen Schock.

Risikomanagement

Ingenieure managen thermischen Schock auf zwei Arten. Erstens, indem sie ein Material mit niedrigem CTE und hoher Wärmeleitfähigkeit (wie Siliziumnitrid) auswählen. Zweitens, indem sie die Heiz- und Abkühlraten der Keramikkomponente sorgfältig steuern, um Temperaturgradienten und innere Spannungen zu minimieren.

Die richtige Keramik für Ihre Anwendung auswählen

Die Wahl des richtigen Materials erfordert eine Abwägung zwischen thermischer Leistung und mechanischen Anforderungen sowie Kosten.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturbeständigkeit (>1500 °C) bei hoher Festigkeit liegt: Wählen Sie eine Nichtoxidkeramik wie Siliziumkarbid (SiC) oder Siliziumnitrid (Si₃N₄).

- Wenn Ihr Hauptaugenmerk auf einem vielseitigen, kostengünstigen Isolator für den Einsatz bis ca. 1500 °C liegt: Aluminiumoxid (Al₂O₃) ist der Industriestandard und eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der absolut besten Beständigkeit gegen thermischen Schock liegt: Quarzglas (Fused Silica) ist aufgrund seines nahezu null CTE unübertroffen, weist jedoch eine geringere Festigkeit auf als andere Keramiken.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Verschleißfestigkeit bei hohen Temperaturen liegt: Zirkonoxid (ZrO₂) ist ein führender Kandidat.

Das Verständnis des Zusammenspiels zwischen der atomaren Struktur einer Keramik, ihren thermischen Eigenschaften und ihrer mechanischen Sprödigkeit ist der Schlüssel zur erfolgreichen Anwendung dieser Materialien in den anspruchsvollsten Umgebungen.

Zusammenfassungstabelle:

| Eigenschaft | Aluminiumoxid (Al₂O₃) | Siliziumkarbid (SiC) | Siliziumnitrid (Si₃N₄) | Zirkonoxid (ZrO₂) |

|---|---|---|---|---|

| Max. Betriebstemp. | 1500-1700°C | Bis zu 1650°C | Bis zu 1650°C | ~1500°C |

| Hauptstärke | Kosteneffizient, vielseitig | Hohe Festigkeit, thermische Schockbeständigkeit | Hohe Zähigkeit, thermische Schockbeständigkeit | Hohe Zähigkeit, Verschleißfestigkeit |

| Hauptschwäche | Moderate thermische Schockbeständigkeit | Spröde | Spröde | Geringere Wärmeleitfähigkeit |

Benötigen Sie eine Hochleistungskeramikkomponente für Ihr Labor oder Ihren industriellen Prozess? KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien, einschließlich kundenspezifischer Keramikteile, die für extreme Temperaturen und raue Umgebungen ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Materials – von langlebigen Aluminiumoxid-Ofenrohren bis hin zu ultra-beständigen Siliziumkarbid-Elementen –, um Zuverlässigkeit, Effizienz und Sicherheit in Ihrer Anwendung zu gewährleisten. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Kann Keramik hohen Temperaturen standhalten? Entdecken Sie die überlegenen Materialien für extreme Hitze

- Woraus besteht ein Keramikrohr? Das richtige Material für Ihre Anwendung wählen

- Wie lauten andere Bezeichnungen für Keramikpulver? Klassifizierung nach Zusammensetzung, Größe & Anwendung

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Bei welcher Temperatur brennen Sie Aluminiumoxid? Optimale Dichte und Festigkeit erreichen

- Was ist das Mikrowellensintern? Schnellere, gleichmäßigere Materialverdichtung erreichen

- Was sind die prozesstechnischen Vorteile der Auswahl einer Aluminiumoxidplatte für die Synthese von CuO-Nanofilmen? Erzielung überlegener Reinheit

- Wofür wird SiC-Halbleiter verwendet? Höhere Effizienz für Elektrofahrzeuge und Stromversorgungssysteme freisetzen