Zweifellos, ja. Die Fähigkeit, geschmolzen und neu geformt zu werden, ist eine der grundlegendsten und wertvollsten Eigenschaften fast aller Metalle. Dieser Prozess ist eine physikalische, keine chemische Umwandlung, die es Metallen ermöglicht, unendlich oft recycelt, in neue Formen gegossen und wiederverwendet zu werden, ohne ihre metallische Kernnatur zu verlieren.

Obwohl praktisch alle Metalle wieder eingeschmolzen werden können, hängen die Qualität und die Eigenschaften des resultierenden Materials vollständig von der Kontrolle von Verunreinigungen, Oxidation und dem potenziellen Verlust spezifischer Legierungselemente während des Prozesses ab. Es ist ein Prozess, der von der Physik bestimmt, aber durch Chemie und Ingenieurwesen perfektioniert wird.

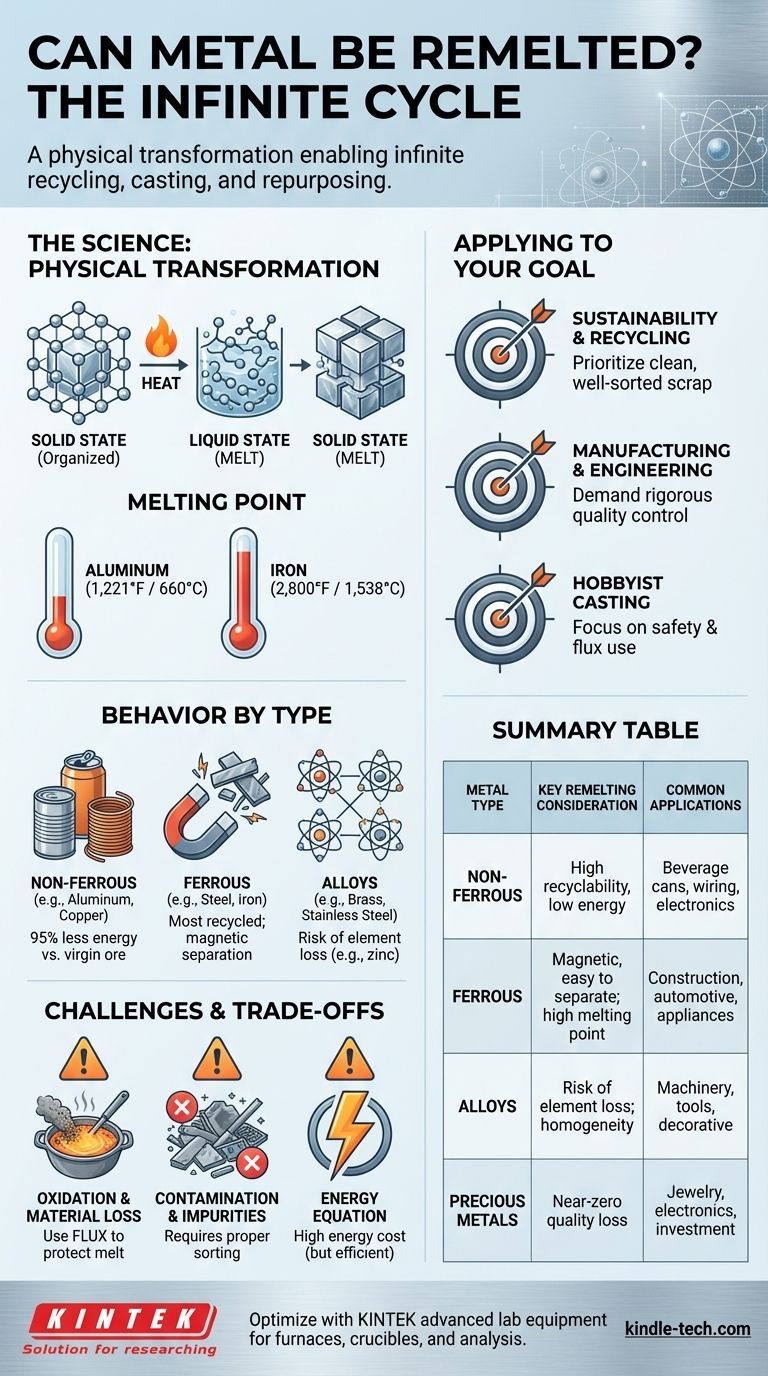

Die Wissenschaft hinter dem Wiedereinschmelzen: Eine physikalische Transformation

Die Wiedereinschmelzbarkeit von Metallen wurzelt in ihrer atomaren Struktur. Es ist ein vorhersehbarer Zyklus von Phasenübergängen vom festen in den flüssigen und zurück in den festen Zustand.

Kristalline Strukturen und Phasenwechsel

Metalle haben in ihrem festen Zustand eine hochorganisierte, kristalline Atomstruktur. Wenn sie auf ihren Schmelzpunkt erhitzt werden, überwindet die zugeführte Energie die Bindungen, die diese Struktur zusammenhalten, und das Metall wird flüssig (eine Schmelze). Beim Abkühlen bilden sich diese metallischen Bindungen neu, und das Material verfestigt sich wieder, bereit für ein neues Leben.

Die Rolle des Schmelzpunkts

Verschiedene Metalle werden bei sehr unterschiedlichen Temperaturen flüssig. Aluminium schmilzt beispielsweise bei relativ niedrigen 660 °C (1.221 °F), was es für Recycling und sogar Hobbyguss zugänglich macht. Im Gegensatz dazu schmilzt Eisen bei 1.538 °C (2.800 °F) und erfordert erhebliche Industrieöfen und Energie.

Wie sich verschiedene Metalle beim Wiedereinschmelzen verhalten

Obwohl das Prinzip universell ist, variieren die praktischen Details erheblich zwischen verschiedenen Metallarten und ihren Legierungen.

Nichteisenmetalle (Aluminium, Kupfer, Gold)

Metalle, die kein Eisen enthalten, werden für ihre Recyclingfähigkeit geschätzt. Aluminium ist ein Paradebeispiel; das Recycling einer Aluminiumdose verbraucht etwa 95 % weniger Energie als die Herstellung von neuem Aluminium aus seinem Roherz (Bauxit). Edelmetalle wie Gold und Silber können wiederholt eingeschmolzen werden, ohne dass es zu einem nennenswerten Qualitätsverlust kommt, weshalb sie seit Jahrtausenden recycelt werden.

Eisenmetalle (Eisen und Stahl)

Stahl ist das am häufigsten recycelte Material der Erde. Seine magnetischen Eigenschaften machen es außergewöhnlich einfach, es aus gemischten Abfallströmen abzuscheiden. Stahlschrott ist ein wichtiger Bestandteil der modernen Stahlherstellung, wobei Elektrolichtbogenöfen oft eine Beschickung von nahezu 100 % Schrottmetall verwenden.

Der Sonderfall von Legierungen

Legierungen sind Mischungen eines Grundmetalls mit anderen Elementen, um spezifische Eigenschaften zu erzielen (z. B. ist Stahl Eisen und Kohlenstoff, Messing ist Kupfer und Zink). Beim Wiedereinschmelzen von Legierungen besteht das Ziel darin, sie in eine homogene Flüssigkeit einzuschmelzen, bevor einzelne Elemente verbrennen oder sich trennen können. Einige flüchtigere Elemente, wie Zink in Messing, können jedoch durch Oxidation teilweise verloren gehen, wenn der Prozess nicht sorgfältig kontrolliert wird.

Abwägungen und Herausforderungen verstehen

Das Wiedereinschmelzen von Metall ist kein fehlerfreier Prozess. Der Erfolg erfordert die Bewältigung mehrerer wichtiger Herausforderungen, die die Qualität des Endprodukts beeinträchtigen können.

Oxidation und Materialverlust

Wenn geschmolzenes Metall der Luft ausgesetzt wird, reagiert seine Oberfläche mit Sauerstoff und bildet Oxide, die sich als Schlacke oder Krätze manifestieren. Dies stellt einen direkten Verlust an verwertbarem Material dar. Gießereien verwenden eine Substanz namens Flussmittel, um die Schmelze abzudecken, die sie vor der Atmosphäre schützt und hilft, Verunreinigungen abzuziehen.

Kontamination und Verunreinigungen

Dies ist die größte Herausforderung beim Metallrecycling. Wenn Schrottmetall mit anderen Metallen, Farbe, Kunststoffen oder Schmutz kontaminiert ist, gelangen diese Verunreinigungen in die Schmelze. Dies kann die Eigenschaften des Endmetalls drastisch verändern, es schwächer, spröder oder weniger korrosionsbeständig machen. Eine ordnungsgemäße Sortierung des Schrottmaterials ist daher unerlässlich.

Die Energiegleichung

Das Schmelzen von Metall ist ein extrem energieintensiver Prozess. Obwohl es fast immer energieeffizienter ist als die Herstellung von Metall aus Primärerz, sind die hohen Energiekosten ein signifikanter Betriebs- und Umweltfaktor.

Das Konzept des Downcyclings

Wenn Verunreinigungen nicht vollständig entfernt werden können, ist das wieder eingeschmolzene Metall möglicherweise nicht für seine ursprüngliche, hochleistungsfähige Anwendung geeignet. Es kann zu einem Produkt mit weniger strengen Anforderungen „downgecycelt“ werden. Zum Beispiel könnte eine hochwertige Aluminiumlegierung aus einem Flugzeug wieder eingeschmolzen werden und aufgrund geringfügiger Verunreinigungen als Ausgangsmaterial für minderwertigere Gussteile dienen.

Wie Sie dies auf Ihr Ziel anwenden können

Ihr Ansatz zum Wiedereinschmelzen von Metall hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Recycling liegt: Priorisieren Sie sauberen, gut sortierten Schrott. Dies ist der Schlüssel zu hochwertigem Recycling, das die maximale Menge an Energie und natürlichen Ressourcen spart.

- Wenn Ihr Hauptaugenmerk auf Fertigung oder Ingenieurwesen liegt: Verlangen Sie eine strenge Qualitätskontrolle und chemische Analyse des wieder eingeschmolzenen Ausgangsmaterials, um sicherzustellen, dass es die präzisen mechanischen und Leistungsanforderungen für Ihr Produkt erfüllt.

- Wenn Ihr Hauptaugenmerk auf dem Hobby-Metallguss liegt: Konzentrieren Sie sich auf Sicherheit, ordnungsgemäße Belüftung und die Verwendung von sauberem, identifizierbarem Schrott. Das Erlernen des korrekten Einsatzes von Flussmittel wird die Qualität und Verwendbarkeit Ihrer Gussteile dramatisch verbessern.

Indem Sie diese Kernprinzipien verstehen, können Sie die unendliche Recyclingfähigkeit von Metall für jeden Zweck effektiv nutzen.

Zusammenfassungstabelle:

| Metallart | Wichtige Überlegung beim Wiedereinschmelzen | Häufige Anwendungen |

|---|---|---|

| Nichteisen (Aluminium, Kupfer) | Hohe Recyclingfähigkeit, geringer Energieverbrauch im Vergleich zu Primärerz | Getränkedosen, Verkabelung, Elektronik |

| Eisen (Stahl, Eisen) | Magnetisch, leicht zu trennen; hoher Schmelzpunkt | Bauwesen, Automobil, Haushaltsgeräte |

| Legierungen (Messing, Edelstahl) | Gefahr des Elementverlusts (z. B. Zink); erfordert Homogenität | Maschinen, Werkzeuge, Dekorationsartikel |

| Edelmetalle (Gold, Silber) | Nahezu kein Qualitätsverlust; ideal für wiederholtes Recycling | Schmuck, Elektronik, Investitionen |

Optimieren Sie Ihre Metall-Wiedereinschmelz- und Recyclingprozesse mit der fortschrittlichen Laborausrüstung von KINTEK. Ob in der Fertigung, im Recycling oder in Forschung und Entwicklung – die Kontrolle von Verunreinigungen, Oxidation und Legierungskonsistenz ist entscheidend für die Aufrechterhaltung der Materialqualität. KINTEK ist spezialisiert auf Öfen, Tiegel und Verbrauchsmaterialien, die für präzise thermische Verarbeitung und Analyse entwickelt wurden. Lassen Sie sich von unseren Lösungen helfen, höhere Reinheit, bessere Effizienz und nachhaltige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die Metallverarbeitung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was sind die Merkmale der Gleit-, Einsink- und Rollbewegungsmodi von Schüttgütern? Optimieren Sie Ihren Drehprozess

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Bei welcher Temperatur wird konventionelle Pyrolyse durchgeführt? Entdecken Sie die richtige Temperatur für Ihr gewünschtes Produkt

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität