Ja, Sie können ein Metall absolut mehrfach glühen. Tatsächlich ist dies bei vielen Formen der Metallbearbeitung eine Standard- und oft notwendige Praxis. Jedes Mal, wenn ein Metall gebogen, gehämmert oder gedehnt wird – ein Prozess, der als Kaltverfestigung bekannt ist –, wird es härter, spröder und widerstandsfähiger gegen weitere Formgebung. Das Glühen kehrt diesen Effekt um, stellt die Duktilität des Metalls wieder her und ermöglicht es Ihnen, weiter damit zu arbeiten.

Die Fähigkeit, wiederholt zu glühen, ist grundlegend für die komplexe Metallumformung. Der entscheidende Faktor ist jedoch nicht, *ob* Sie dies mehrmals tun können, sondern *wie* Sie den Prozess jedes Mal steuern, um eine Beeinträchtigung der strukturellen Integrität des Materials zu vermeiden.

Warum mehrfache Glühzyklen notwendig sind

Verständnis der Kaltverfestigung

Wenn Sie ein Metall mechanisch bearbeiten, verformen Sie seine innere Kristallstruktur. Die mikroskopisch kleinen Körner, aus denen das Metall besteht, werden belastet, gestreckt und verhakt.

Diese Neuausrichtung der Kornstruktur macht das Metall fester, reduziert jedoch seine Fähigkeit, sich ohne Rissbildung zu dehnen oder zu biegen, erheblich. Schließlich wird das Metall so spröde, dass jede weitere Bearbeitung zu einem Bruch führt.

Das Ziel: Wiederherstellung der Duktilität

Das Glühen ist die Lösung für die Kaltverfestigung. Durch Erhitzen des Metalls auf eine bestimmte Temperatur (seine Rekristallisationstemperatur) geben Sie den Atomen genügend Energie, um sich in neuen, spannungsfreien Körnern neu anzuordnen.

Dieser als Rekristallisation bezeichnete Prozess setzt die innere Struktur des Metalls effektiv zurück, baut die aufgebaute Spannung ab und macht es wieder weich und duktil. Dies ermöglicht nachfolgende Runden des Formens und Gestaltens.

Eine praktische Analogie: Das Biegen einer Büroklammer

Stellen Sie sich vor, Sie biegen eine Büroklammer hin und her. Die ersten paar Biegungen sind einfach. Bald wird die Biegestelle steif und hart. Wenn Sie fortfahren, bricht sie ab.

Diese steife Stelle ist der kaltverfestigte Bereich. Wenn Sie die Büroklammer glühen könnten (ohne sie zu schmelzen), könnten Sie ihre ursprüngliche Weichheit wiederherstellen und sie weiter biegen.

Die Mechanik eines ordnungsgemäßen Glühzyklus

Die drei Schlüsselphasen

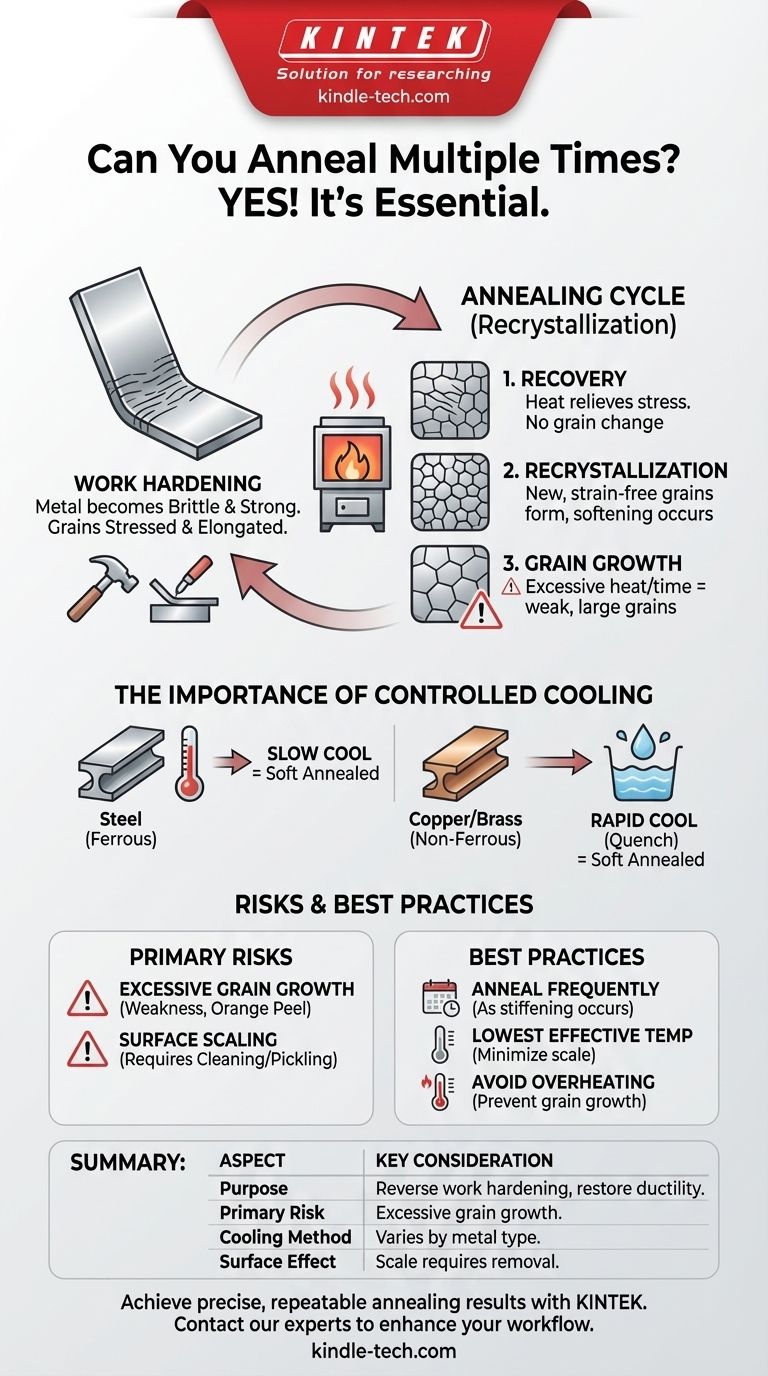

Jeder Glühzyklus besteht aus drei Phasen, und deren Verständnis ist der Schlüssel zur Kontrolle des Ergebnisses.

- Erholung: Wenn Sie beginnen, das Metall zu erhitzen, baut es zunächst einige innere Spannungen ab, ohne die Kornstruktur zu verändern.

- Rekristallisation: Bei der korrekten Temperatur beginnen neue, spannungsfreie Körner zu entstehen und ersetzen die alten, verformten. Dies ist die „Erweichungsphase“.

- Korngrößenwachstum: Wenn das Metall zu lange bei der Glühtemperatur gehalten oder zu stark erhitzt wird, beginnen die neuen Körner zu verschmelzen und größer zu werden.

Die Bedeutung der kontrollierten Abkühlung

Die Geschwindigkeit, mit der Sie das Metall abkühlen, ist genauso wichtig wie das Erhitzen.

Bei vielen Nichteisenmetallen wie Kupfer, Messing und Sterlingsilber können Sie sie schnell abkühlen, indem Sie sie in Wasser abschrecken. Dies fixiert den weichen, geglühten Zustand.

Bei den meisten Stählen hat jedoch eine schnelle Abkühlung (Abschrecken) den gegenteiligen Effekt – sie härten sie aus. Stahl muss sehr langsam abgekühlt werden, um einen weichen, geglühten Zustand zu erreichen.

Verständnis der Kompromisse und Risiken

Die Gefahr übermäßigen Korngrößenwachstums

Dies ist das Hauptrisiko bei unsachgemäßem oder übermäßigem Glühen. Obwohl Sie möchten, dass neue Körner entstehen, führt deren zu starkes Wachstum zu einer Schwächung des Materials.

Übermäßig große Körner können zu einer rauen Oberflächenstruktur führen, die als „Orangenhaut“-Effekt bekannt ist, wenn das Metall gebogen wird. Noch wichtiger ist, dass dies die Gesamtfestigkeit und Zähigkeit des Metalls verringern kann.

Die Auswirkung von Überhitzung

Das Erhitzen eines Metalls weit über seine Rekristallisationstemperatur hinaus kann zu schnellem und übermäßigem Korngrößenwachstum führen. Wenn Sie es zu nahe an seinen Schmelzpunkt erhitzen, riskieren Sie, das Stück dauerhaft zu beschädigen oder zu zerstören.

Oberflächenoxidation und Zunderbildung

Jedes Mal, wenn Sie ein Metall in Gegenwart von Sauerstoff erhitzen, bildet sich eine Oxidschicht, oder „Zunder“, auf der Oberfläche.

Dieser Zunder muss typischerweise entfernt werden, oft mit einem Säurebad (Beizen), bevor die Arbeit fortgesetzt werden kann. Wiederholte Zyklen von Zunderbildung und Beizen können im Laufe der Zeit zu einem geringfügigen Materialverlust führen.

Anwendung auf Ihr Projekt

Ihr Ansatz beim Glühen sollte durch das verwendete Material und die Anforderungen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf erheblicher Formgebung liegt (z. B. das Tiefziehen eines Gefäßes): Planen Sie häufiges Glühen ein, sobald Sie spüren, dass das Metall beginnt, steif zu werden und Ihren Werkzeugen Widerstand zu leisten. Dies verhindert die Ansammlung übermäßiger Spannungen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung feiner Oberflächendetails liegt: Verwenden Sie die niedrigste effektive Temperatur und die kürzeste Zeit, die für ein erfolgreiches Glühen erforderlich ist. Dies minimiert die Bildung von Oberflächenzunder.

- Wenn Ihr Hauptaugenmerk darauf liegt, Schwäche im Endstück zu verhindern: Vermeiden Sie Überhitzung und das Halten bei Temperatur länger als nötig. Ihr Ziel ist die Rekristallisation, nicht übermäßiges Korngrößenwachstum.

Letztendlich ist es der Schlüssel zu komplexen und erfolgreichen Ergebnissen in der Metallbearbeitung, das Glühen nicht als einmaliges Ereignis, sondern als wiederholbaren und wesentlichen Schritt in Ihrem Arbeitsablauf zu betrachten.

Zusammenfassungstabelle:

| Aspekt | Wichtige Überlegung |

|---|---|

| Zweck | Umkehrung der Kaltverfestigung, Wiederherstellung der Duktilität für weitere Formgebung. |

| Hauptrisiko | Übermäßiges Korngrößenwachstum durch Überhitzung oder zu langes Halten. |

| Abkühlmethode | Variiert je nach Metall (z. B. Nichteisenmetalle abschrecken; Stahl langsam abkühlen). |

| Oberflächeneffekt | Zunderbildung erfordert Entfernung (z. B. durch Beizen). |

Erzielen Sie präzise, wiederholbare Glühergebnisse mit KINTEK.

Ob Sie komplexe Komponenten formen oder die Duktilität von Edelmetallen wiederherstellen müssen, die Kontrolle des Glühzyklus ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, auf die Labore für konsistente, qualitativ hochwertige Wärmebehandlungsprozesse angewiesen sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Metallbearbeitungs-Workflow verbessern und die Materialintegrität über jeden Zyklus hinweg gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung