Ja, Sie können dickes Aluminium löten, aber der Prozess ist grundlegend anders und anspruchsvoller als das Löten dünner Bleche. Die Masse des Materials wirkt als starke Wärmesenke und erfordert spezielle Methoden wie Vakuum- oder Schutzgaslöten, um eine ausreichende, gleichmäßige Wärme zuzuführen und die hartnäckige Oberflächenoxidschicht zu bewältigen, die eine gute Verbindung verhindert.

Die größte Herausforderung beim Löten von dickem Aluminium ist nicht das Fügen selbst, sondern die Überwindung der hohen Wärmeleitfähigkeit des Materials. Ihr Erfolg hängt vollständig von der Fähigkeit ab, den gesamten Fügebereich auf eine gleichmäßige Löttemperatur zu erwärmen, bevor die Wärme in den Rest des Bauteils abgeleitet wird.

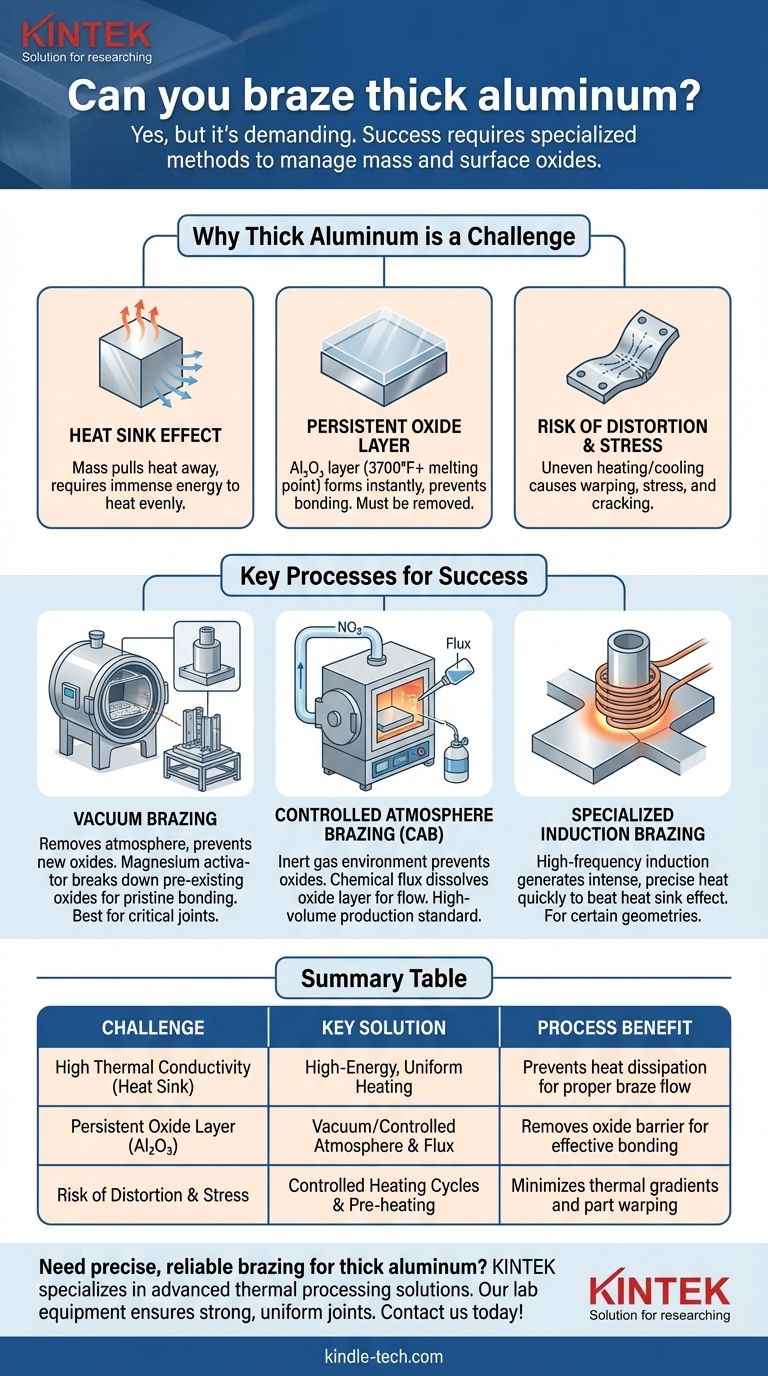

Warum dickes Aluminium eine einzigartige Löt-Herausforderung darstellt

Das erfolgreiche Fügen dicker Aluminiumabschnitte erfordert ein tiefes Verständnis seiner Materialeigenschaften. Gerade die Eigenschaften, die Aluminium nützlich machen – sein geringes Gewicht und seine Wärmeleitfähigkeit – werden während des Lötprozesses zu Hindernissen.

Der Wärmesenken-Effekt

Dickes Aluminium leitet Wärme außergewöhnlich gut vom Fügebereich weg. Dieser „Wärmesenken“-Effekt bedeutet, dass eine enorme Energiemenge erforderlich ist, um die notwendige Löttemperatur über die gesamte Fügefläche zu erreichen und aufrechtzuerhalten. Eine zu langsame oder mit unzureichender Leistung erfolgte Wärmezufuhr führt dazu, dass die Wärme schneller in den Körper des Teils abgeleitet wird, als sie sich an der Fügestelle aufbauen kann.

Die hartnäckige Oxidschicht

Aluminium bildet sofort eine zähe, transparente Schicht aus Aluminiumoxid (Al₂O₃), wenn es Luft ausgesetzt wird. Dieses Oxid hat einen Schmelzpunkt von über 2072 °C (3700 °F), weit höher als das Aluminium-Basismetall selbst. Damit eine Lötverbindung gelingt, muss diese Oxidschicht chemisch oder mechanisch entfernt werden, damit das Füllmaterial das darunter liegende Rohaluminium benetzen und sich damit verbinden kann. Die längeren Heizzeiten, die für dicke Abschnitte erforderlich sind, geben diesem Oxid mehr Gelegenheit, sich zu bilden und neu zu bilden, was den Prozess erschwert.

Risiko von Verzug und Spannungen

Das Einbringen immenser Wärme in einen Bereich eines großen, dicken Bauteils, während der Rest kühl bleibt, erzeugt erhebliche Temperaturgradienten. Diese ungleichmäßige Ausdehnung und Kontraktion kann zu Verformungen, Verzug und der Einführung von Eigenspannungen führen, was möglicherweise dazu führt, dass das Teil beim Abkühlen reißt.

Schlüsselprozesse für das Löten dicker Abschnitte

Standard-Flammlöten ist für dickes Aluminium oft unzureichend. Industrielle Prozesse überwinden diese Herausforderungen durch die Kontrolle von Wärme und Atmosphäre.

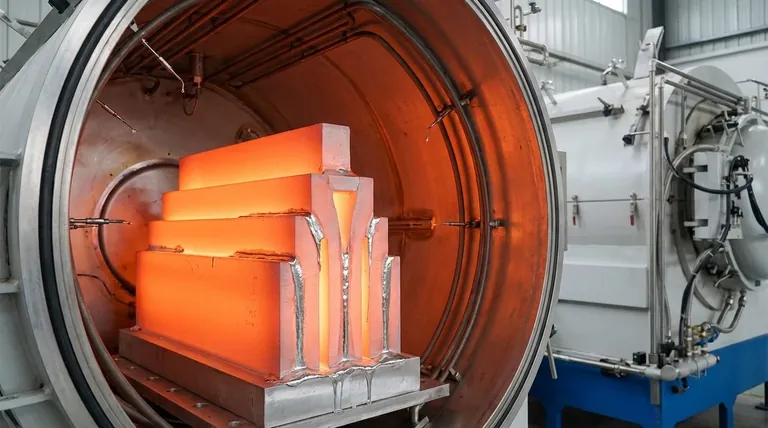

Vakuumlöten

Dies ist eine hochwirksame Methode für kritische Bauteile. Die Teile werden mit dem Füllmaterial montiert und in einen Vakuumofen gelegt. Das Entfernen der Atmosphäre verhindert die Bildung neuer Oxide. Geringe Mengen eines Metallaktivators, wie Magnesium (Mg), werden oft in die Fülllegierung aufgenommen. Im Vakuum verdampft dieses Magnesium und baut aggressiv vorhandene Oxide ab, wodurch eine makellose Oberfläche für die Lötverbindung gewährleistet wird.

Schutzgaslöten (CAB)

CAB ist eine gängige Methode für die Großserienfertigung. Die Teile werden durch einen Ofen geleitet, der mit einem Inertgas, typischerweise Stickstoff, gefüllt ist. Diese sauerstofffreie Atmosphäre verhindert die Oxidbildung während des Erhitzens. Ein chemisches Flussmittel wird vor dem Erhitzen auf die Fügestelle aufgetragen, das schmilzt und die Oxidschicht aggressiv auflöst, wodurch das geschmolzene Füllmaterial durch Kapillarwirkung in die Fügestelle fließen kann.

Spezialisiertes Induktionslöten

Für bestimmte Geometrien kann die Hochfrequenz-Induktionserwärmung eine praktikable Option sein. Diese Methode verwendet ein Magnetfeld, um sehr schnell und präzise intensive Wärme im Metall selbst zu erzeugen. Wenn die Leistung ausreicht, kann sie den Fügebereich schneller erwärmen, als die Wärme abgeleitet werden kann, wodurch das Löten in sehr kurzer Zeit abgeschlossen werden kann. Dies erfordert ein präzises Spulendesign und eine sorgfältige Prozesskontrolle.

Verständnis der Kompromisse und häufigen Fallstricke

Auch mit dem richtigen Prozess ist der Erfolg nicht garantiert. Sorgfältige Detailgenauigkeit ist für eine einwandfreie Verbindung unerlässlich.

Auswahl des richtigen Füllmaterials

Das Füllmaterial muss einen niedrigeren Schmelzpunkt als die Aluminiumlegierung des Grundmaterials haben. Für dicke Abschnitte kann die Auswahl eines Füllmaterials mit einem etwas breiteren Schmelzbereich (der Spalt zwischen dem Beginn des Schmelzens und dem vollständigen Verflüssigen) vorteilhaft sein. Dieser „breiige“ Zustand kann helfen, größere Fügespalte zu füllen, die durch die thermische Ausdehnung schwerer Teile entstehen können.

Die Bedeutung des Fugen-Designs

Das Löten beruht auf der Kapillarwirkung, um das geschmolzene Füllmaterial in den Spalt zwischen den beiden Teilen zu ziehen. Der Spalt oder die Fugenfreiheit ist entscheidend. Ist er zu eng, kann das Füllmaterial nicht eindringen. Ist er zu weit, geht die Kapillarkraft verloren. Bei dicken Abschnitten müssen diese Freiräume präzise konstruiert werden, um die thermische Ausdehnung während des Heizzyklus zu berücksichtigen.

Die Notwendigkeit des Vorheizens

Um thermische Schocks und Verzug zu minimieren, ist oft ein Vorheizen der gesamten Baugruppe auf eine Zwischentemperatur erforderlich. Dies reduziert den Temperaturunterschied zwischen der Fügestelle und dem Rest des Teils, erleichtert das Erreichen der endgültigen Löttemperatur gleichmäßig und verhindert spannungsbedingte Risse während des Abkühlens.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Lötmethode sollte sich nach den spezifischen Anforderungen Ihres Projekts an Qualität, Volumen und Kosten richten.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und komplexen Formen liegt: Vakuumlöten ist die überlegene Wahl und bietet die saubersten, stärksten und zuverlässigsten Verbindungen für kritische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenproduktion und Wiederholbarkeit liegt: Schutzgaslöten (CAB) ist der Industriestandard und bietet eine effiziente und kostengünstige Lösung für die Fertigung in großem Maßstab.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, zugänglichen Verbindung an einem mäßig dicken Teil liegt: Hochleistungs-Induktionslöten kann eine schnelle und effektive Option sein, vorausgesetzt, Sie können einen hochkontrollierten und wiederholbaren Prozess entwickeln.

Durch die richtige Steuerung von Wärme und Atmosphäre können Sie starke, zuverlässige Lötverbindungen selbst in den anspruchsvollsten Aluminiumbauteilen mit dicken Querschnitten herstellen.

Zusammenfassungstabelle:

| Herausforderung | Schlüssellösung | Prozessvorteil |

|---|---|---|

| Hohe Wärmeleitfähigkeit (Wärmesenke) | Hochenergetische, gleichmäßige Erwärmung | Verhindert Wärmeableitung für ordnungsgemäßen Lotfluss |

| Hartnäckige Oxidschicht (Al₂O₃) | Vakuum/Schutzgas & Flussmittel | Entfernt Oxidbarriere für effektive Verbindung |

| Risiko von Verzug & Spannungen | Kontrollierte Heizzyklen & Vorheizen | Minimiert Temperaturgradienten und Bauteilverzug |

Müssen Sie dicke Aluminiumkomponenten präzise und zuverlässig löten? KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Vakuum- und Schutzgaslötsystemen. Unsere Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, die anspruchsvollen Anforderungen von Labor- und Industrieanwendungen zu erfüllen und starke, gleichmäßige Verbindungen in anspruchsvollen Materialien zu gewährleisten. Lassen Sie sich von unseren Experten helfen, überragende Ergebnisse zu erzielen – kontaktieren Sie uns noch heute, um Ihre spezifischen Lötanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit