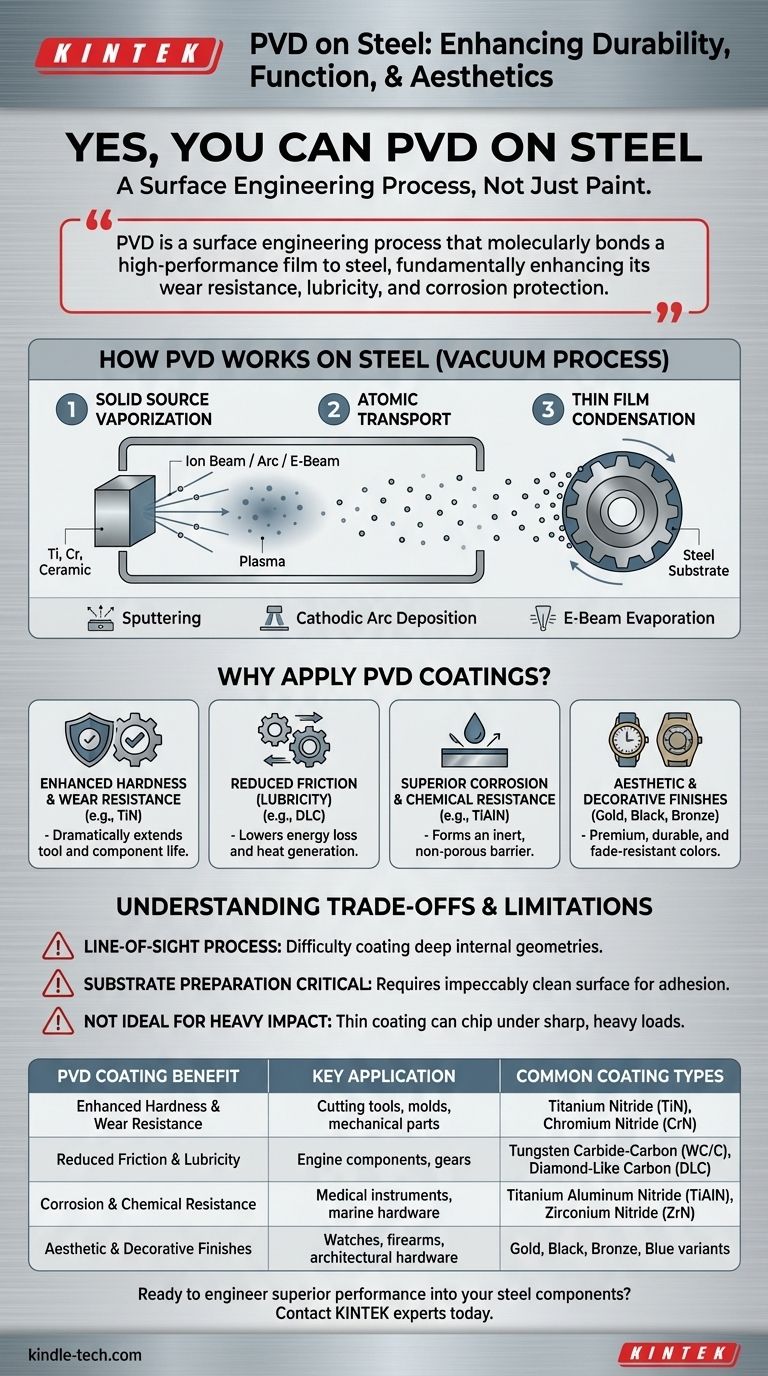

Ja, Sie können absolut PVD-Beschichtungen auf Stahl auftragen. Tatsächlich ist Stahl eines der häufigsten und idealsten Substrate für das Physical Vapor Deposition (PVD)-Verfahren. Diese Technik wird häufig eingesetzt, um einen dünnen, gebundenen Film aus Metall oder Keramik auf Stahl-Oberflächen abzuscheiden, wodurch deren Haltbarkeit, Funktion und Aussehen für unzählige industrielle und Verbraucher-Anwendungen grundlegend verbessert werden.

Obwohl die Antwort ein eindeutiges Ja ist, ist das wichtigere Verständnis, dass PVD nicht nur Farbe ist. Es ist ein Oberflächentechnik-Verfahren, das einen Hochleistungsfilm molekular an Stahl bindet und dadurch dessen Verschleißfestigkeit, Schmierung und Korrosionsschutz grundlegend verbessert.

Was ist PVD und wie funktioniert es auf Stahl?

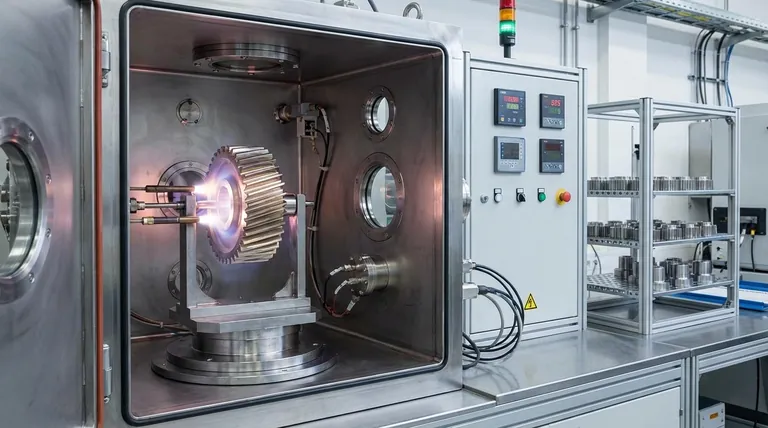

Physical Vapor Deposition ist eine Gruppe von vakuumgestützten Verfahren, die verwendet werden, um eine sehr dünne, aber extrem haltbare Beschichtung auf einem Substrat zu erzeugen. Der gesamte Prozess findet in einer Hochvakuumkammer statt, um die Reinheit zu gewährleisten und unerwünschte chemische Reaktionen zu verhindern.

Das Kernprinzip: Atomare Abscheidung

Stellen Sie sich PVD als eine Art Sprühlackierung auf atomarer Ebene vor. Zuerst wird ein festes Quellmaterial – wie Titan, Chrom oder eine spezielle Keramik – in der Vakuumkammer in ein Plasma oder Gas verdampft.

Diese verdampften Atome werden dann durch die Kammer transportiert und kondensieren auf den Stahlteilen, wodurch sich ein dünner, dichter und hochgradig haftender Film auf der Oberfläche bildet.

Von der festen Quelle zur dünnen Schicht

Der Prozess wandelt ein festes Material in einen Dampf und dann zurück in einen festen Film um, ohne jemals in einen flüssigen Zustand überzugehen. Dies ermöglicht eine präzise Kontrolle über die Dicke, Struktur und die Eigenschaften der Beschichtung, die in Echtzeit überwacht werden.

Wichtige PVD-Methoden für Stahl

Obwohl PVD ein allgemeiner Begriff ist, werden mehrere spezifische Methoden häufig zur Beschichtung von Stahl verwendet, jede mit einzigartigen Vorteilen.

- Sputtern (Zerstäubung): Ein Ionenstrahl beschießt das Quellmaterial und "zerstäubt" Atome, die sich dann auf dem Stahl ablagern. Diese Methode bietet eine ausgezeichnete Gleichmäßigkeit.

- Kathodenlichtbogenabscheidung (Cathodic Arc Deposition): Ein hochstromstarker Lichtbogen bewegt sich über das Quellmaterial und verdampft es zu einem hochionisierten Plasma. Dies erzeugt außergewöhnlich dichte und harte Beschichtungen, ideal für Schneidwerkzeuge.

- Elektronenstrahlverdampfung (E-Beam Evaporation): Ein fokussierter Elektronenstrahl erhitzt und verdampft das Quellmaterial. Dies ermöglicht sehr hohe Abscheidungsraten.

Warum PVD-Beschichtungen auf Stahlteilen anwenden?

Ingenieure und Designer entscheiden sich für PVD-Beschichtungen auf Stahl, nicht nur um ihn zu bedecken, sondern um der Oberfläche der Komponente neue und überlegene Eigenschaften zu verleihen.

Verbesserte Härte und Verschleißfestigkeit

PVD-Keramikbeschichtungen, wie Titannitrid (TiN), sind wesentlich härter als jeder Stahl. Dies erzeugt eine Oberfläche, die hochgradig beständig gegen Abrieb, Erosion und Verschleiß ist und die Lebensdauer von Schneidwerkzeugen, Formen und mechanischen Komponenten dramatisch verlängert.

Reduzierte Reibung (Erhöhte Schmierung)

Bestimmte PVD-Beschichtungen weisen einen sehr niedrigen Reibungskoeffizienten auf. Ihre Anwendung auf beweglichen Stahlteilen, wie Motorkomponenten oder Zahnrädern, reduziert Energieverluste, minimiert die Wärmeerzeugung und kann den Betrieb mit weniger Schmierung ermöglichen.

Überlegener Korrosions- und Chemikalienschutz

Der abgeschiedene Film ist vollständig dicht und porenfrei und bildet eine inerte Barriere zwischen dem Stahlsubstrat und seiner Umgebung. Dies bietet hervorragenden Schutz gegen Rost, Oxidation und Angriffe durch verschiedene Chemikalien.

Ästhetische und dekorative Oberflächen

PVD-Beschichtungen können in einer Vielzahl von Farben (Gold, Schwarz, Bronze, Blau usw.) mit einer hochwertigen, metallischen Oberfläche hergestellt werden. Im Gegensatz zu Farbe oder traditioneller Galvanisierung sind diese Farben extrem haltbar und resistent gegen Verblassen, Anlaufen und Kratzer, was sie ideal für Uhren, Beschläge und Schusswaffen macht.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Es ist ein Sichtlinien-Prozess

Da sich das verdampfte Material geradlinig bewegt, hat PVD Schwierigkeiten, die Innenseite tiefer, enger Bohrungen oder komplexer interner Geometrien zu beschichten. Teile müssen oft auf komplexen Vorrichtungen gedreht werden, um eine gleichmäßige Abdeckung aller freiliegenden Oberflächen zu gewährleisten.

Die Substratvorbereitung ist entscheidend

Die Qualität der Endbeschichtung hängt von der darunter liegenden Oberfläche ab. Das Stahlteil muss makellos sauber sein und eine glatte, gleichmäßige Oberflächengüte aufweisen. Jegliche Kontamination, Öl oder Oberflächenunvollkommenheit führt zu schlechter Haftung und möglichem Beschichtungsversagen.

Nicht ideal für starke Stöße

PVD-Beschichtungen sind extrem hart, aber auch sehr dünn (typischerweise einige Mikrometer). Während sie bei abrasiven Verschleiß hervorragend sind, können sie durch einen scharfen, starken Aufprall abgesplittert oder gebrochen werden. Die zugrunde liegende Zähigkeit des Stahlsubstrats bleibt der begrenzende Faktor für die Stoßfestigkeit.

Die richtige Wahl für Ihre Stahl-Anwendung treffen

Bei der Wahl von PVD geht es darum, die Stärken der Technologie mit Ihrem spezifischen Ziel abzugleichen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Verschleißfestigkeit von Werkzeugen oder Komponenten liegt: PVD bietet eine außergewöhnlich harte Oberflächenschicht, die die Lebensdauer des Teils dramatisch verlängern kann.

- Wenn Ihr Hauptaugenmerk auf der Kombination von Korrosionsschutz mit einer hochwertigen dekorativen Oberfläche liegt: PVD bietet eine langlebige, anlaufbeständige Beschichtung in einer breiten Palette von Farben, die traditioneller Galvanisierung oder Farbe weit überlegen ist.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Reibung in beweglichen Baugruppen liegt: Spezielle PVD-Beschichtungen sind für einen niedrigen Reibungskoeffizienten ausgelegt und verbessern so die Effizienz und reduzieren den Verschleiß.

Letztendlich ermöglicht Ihnen die PVD-Beschichtung, eine Standard-Stahloberfläche in ein Hochleistungsmaterial zu verwandeln, das für einen bestimmten Zweck konstruiert wurde.

Zusammenfassungstabelle:

| PVD-Beschichtungsnutzen | Hauptanwendung | Häufige Beschichtungstypen |

|---|---|---|

| Verbesserte Härte & Verschleißfestigkeit | Schneidwerkzeuge, Formen, mechanische Teile | Titannitrid (TiN), Chromnitrid (CrN) |

| Reduzierte Reibung & Schmierung | Motorkomponenten, Zahnräder | Wolframkarbid-Kohlenstoff (WC/C), Diamantähnlicher Kohlenstoff (DLC) |

| Korrosions- & Chemikalienbeständigkeit | Medizinische Instrumente, Marine-Beschläge | Titan-Aluminium-Nitrid (TiAlN), Zirkoniumnitrid (ZrN) |

| Ästhetische & dekorative Oberflächen | Uhren, Schusswaffen, architektonische Beschläge | Gold-, Schwarz-, Bronze-, Blau-Varianten |

Bereit, überlegene Leistung in Ihre Stahlkomponenten zu integrieren? KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungslösungen für Labor- und Industrieanlagen. Unsere Expertise stellt sicher, dass Ihre Stahlteile maximale Haltbarkeit, reduzierte Reibung und anhaltende ästhetische Anziehungskraft erhalten. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie unsere PVD-Beschichtungen Ihre Produkte transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung