Ja, Löten erfordert grundsätzlich Hitze. Der gesamte Prozess ist definiert durch die kontrollierte Anwendung thermischer Energie, um ein Füllmetall zu schmelzen, das dann in eine Fuge fließt, um zwei oder mehr Grundmaterialien miteinander zu verbinden, ohne die Materialien selbst zu schmelzen.

Löten ist nicht nur das Anwenden von Hitze; es geht um präzises Wärmemanagement. Ziel ist es, eine Baugruppe auf eine bestimmte Temperatur zu erhitzen – heiß genug, um eine Fülllegierung zu schmelzen, aber kühl genug, um die Grundmetalle fest zu halten – damit die Physik eine starke, dauerhafte Verbindung herstellen kann.

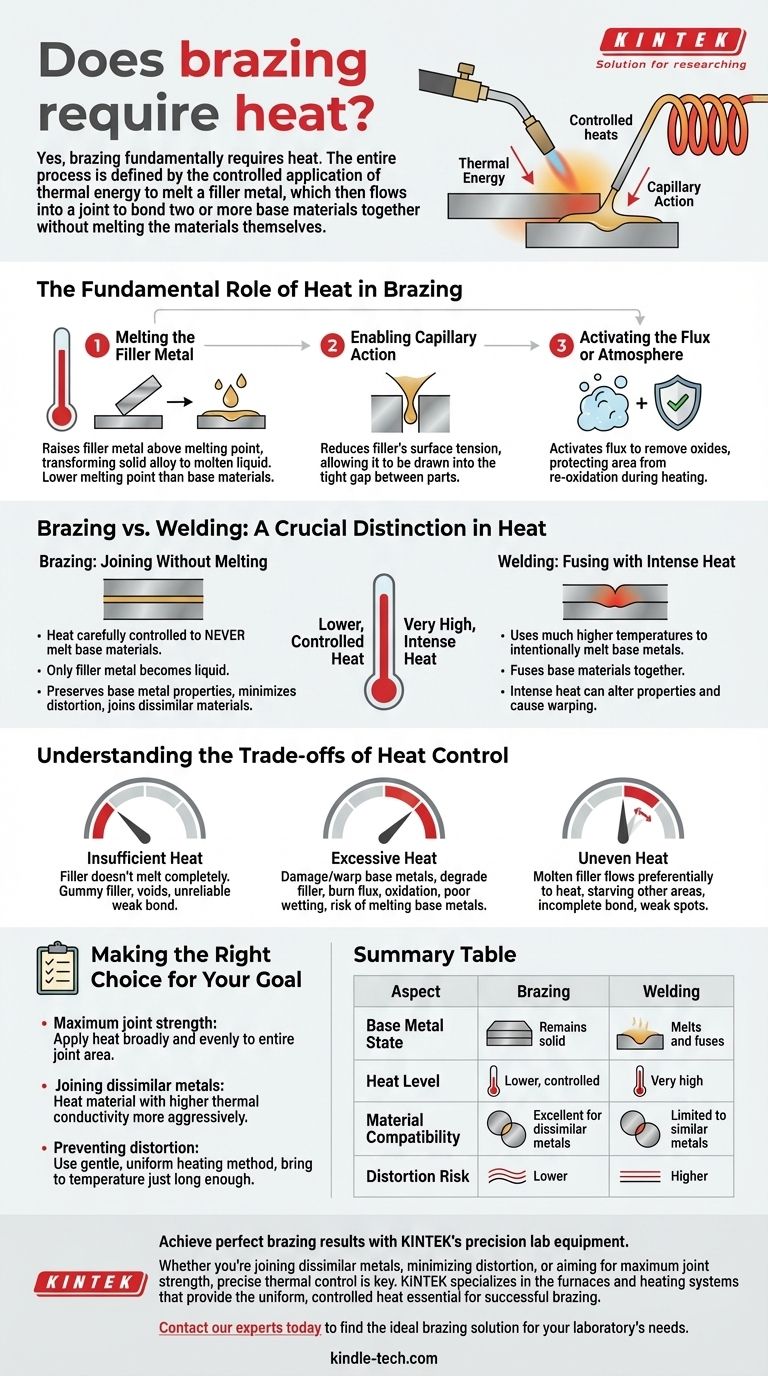

Die grundlegende Rolle der Hitze beim Löten

Hitze ist der Katalysator, der die drei kritischen Aktionen des Lötprozesses ermöglicht. Ohne sie kann eine Lötverbindung nicht hergestellt werden.

Schmelzen des Füllmetalls

Der Hauptzweck der Hitze ist es, das Füllmetall über seine spezifische Schmelztemperatur (seinen Liquiduspunkt) zu erhitzen. Dies wandelt die feste Legierung in eine geschmolzene Flüssigkeit um.

Gemäß metallurgischen Prinzipien ist dieses Füllmetall absichtlich so konzipiert, dass es einen niedrigeren Schmelzpunkt als die zu verbindenden Grundmaterialien aufweist.

Ermöglichen der Kapillarwirkung

Einmal geschmolzen, muss das flüssige Füllmetall die Oberflächen der Grundmetalle benetzen und über sie fließen. Hitze reduziert die Oberflächenspannung des Füllmetalls, wodurch es durch eine Kraft, die als Kapillarwirkung bekannt ist, in den engen Spalt zwischen den Teilen gezogen werden kann.

Dieser Kapillarfluss ist das Kennzeichen einer korrekt ausgeführten Lötung und stellt sicher, dass sich das Füllmetall gleichmäßig über die gesamte Fuge verteilt, um maximale Festigkeit zu erzielen.

Aktivierung des Flussmittels oder der Atmosphäre

Bei den meisten Lötverfahren wird vor dem Erhitzen ein chemisches Flussmittel auf die Fuge aufgetragen. Hitze aktiviert dieses Flussmittel, wodurch es Oxide von den Grundmetallen entfernt und den Bereich während des Heizzyklus vor Reoxidation schützt.

Beim Ofenlöten wirkt Hitze mit einer kontrollierten Atmosphäre (wie Wasserstoff oder Stickstoff) zusammen, um dieselbe Reinigungs- und Schutzfunktion zu erfüllen.

Löten vs. Schweißen: Ein entscheidender Unterschied in der Hitzeanwendung

Das Verständnis, wie Hitze beim Löten verwendet wird, wird am deutlichsten, wenn man es mit dem Schweißen vergleicht. Obwohl beide Metalle verbinden, unterscheiden sich ihre Ansätze zur thermischen Energie grundlegend.

Löten: Verbinden ohne Schmelzen

Beim Löten wird die Hitze sorgfältig kontrolliert, um die Grundmaterialien niemals zu schmelzen. Nur das Füllmetall wird flüssig.

Dieser Ansatz mit niedrigerer Temperatur bewahrt die ursprünglichen Eigenschaften der Grundmetalle, minimiert Verformungen und ermöglicht das Verbinden unterschiedlicher Materialien (z. B. Kupfer mit Stahl).

Schweißen: Verschmelzen mit intensiver Hitze

Schweißen verwendet viel höhere Temperaturen, um die Kanten der Grundmetalle selbst absichtlich zu schmelzen. Die geschmolzenen Bereiche der Grundmaterialien werden miteinander verschmolzen, oft unter Zugabe eines Füllmaterials.

Dies erzeugt eine Verbindung, die metallurgisch Teil der ursprünglichen Komponenten ist, aber die intensive Hitze kann die Materialeigenschaften verändern und erhebliche Verformungen verursachen.

Verständnis der Kompromisse bei der Wärmeregelung

Der Erfolg einer Lötverbindung hängt vollständig von der präzisen Anwendung von Hitze ab. Sowohl unzureichende als auch übermäßige Hitze führen zum Versagen.

Das Risiko unzureichender Hitze

Wenn die Baugruppe nicht auf die richtige Temperatur gebracht wird, schmilzt das Füllmetall nicht vollständig oder fließt nicht richtig. Dies führt zu einem "klebrigen" Füllmaterial, das die Fuge nicht durchdringt, Hohlräume und eine unzuverlässige, schwache Verbindung erzeugt.

Die Gefahr übermäßiger Hitze

Überhitzung ist gleichermaßen schädlich. Sie kann die Grundmetalle beschädigen oder verformen, die metallurgischen Eigenschaften der Fülllegierung verschlechtern und das schützende Flussmittel vorzeitig verbrennen, was zu Oxidation und schlechter Benetzung führt. In extremen Fällen riskieren Sie das Schmelzen der Grundmetalle, was den Zweck des Lötens zunichtemacht.

Das Problem ungleichmäßiger Hitze

Wenn ein Teil der Fuge heißer ist als ein anderer, fließt das geschmolzene Füllmaterial bevorzugt zur Hitze. Dies kann andere Bereiche der Fuge unterversorgen, was zu einer unvollständigen Verbindung mit erheblichen Schwachstellen führt.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Hitze ist die wichtigste Fähigkeit beim Löten. Ihre Heizstrategie sollte direkt auf Ihr gewünschtes Ergebnis für das fertige Teil abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit liegt: Wenden Sie die Hitze breit und gleichmäßig auf den gesamten Fugenbereich an, um das Füllmaterial gleichmäßig durch den gesamten Kapillarspalt zu ziehen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Metalle liegt: Erhitzen Sie das Material mit der höheren Wärmeleitfähigkeit aggressiver, damit beide Seiten der Fuge gleichzeitig die Löttemperatur erreichen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verformungen liegt: Verwenden Sie eine sanfte, gleichmäßige Heizmethode und bringen Sie die Baugruppe nur so lange auf Temperatur, bis das Füllmaterial vollständig geflossen ist.

Letztendlich ist Hitze das wesentliche Werkzeug, das den einzigartigen metallurgischen Verbindungsprozess des Lötens ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Löten | Schweißen |

|---|---|---|

| Zustand des Grundmetalls | Bleibt fest | Schmilzt und verschmilzt |

| Hitzeniveau | Niedriger, kontrolliert | Sehr hoch |

| Materialkompatibilität | Hervorragend für unterschiedliche Metalle | Begrenzt auf ähnliche Metalle |

| Verformungsrisiko | Niedriger | Höher |

Erzielen Sie perfekte Lötergebnisse mit den Präzisionslaborgeräten von KINTEK.

Ob Sie unterschiedliche Metalle verbinden, Verformungen minimieren oder maximale Verbindungsfestigkeit anstreben, präzise Wärmekontrolle ist der Schlüssel. KINTEK ist spezialisiert auf Öfen und Heizsysteme, die die gleichmäßige, kontrollierte Hitze liefern, die für erfolgreiches Löten unerlässlich ist.

Lassen Sie sich von unserem Fachwissen im Bereich Laborgeräte dabei helfen, stärkere, zuverlässigere Verbindungen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um die ideale Lötlösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Welche Rolle spielt ein Labor-Orbitalshaker bei der Silan-Kopplung? Verbesserung der Gleichmäßigkeit von selbstorganisierenden Monoschichten

- Welche Art von Material wird beim Warmumformen verwendet? Die Wahl des richtigen Metalls für Festigkeit und Leistung

- Wofür wird Biokohle aus Pyrolyse verwendet? Passen Sie ihre Eigenschaften an Ihr spezifisches Ziel an

- Warum wird eine Argon-Glovebox mit hoher Reinheit für die Herstellung von Rohstoffen für das Fluoridsalzsystem LiF-ThF4 benötigt?

- Welche Arten von Sinteröfen gibt es? Ein Leitfaden zu Heizung, Handhabung & Atmosphäre

- Was sind die Auswirkungen der Temperatur auf den Metallbearbeitungsprozess? Beherrschen Sie Festigkeit, Duktilität und Mikrostruktur

- Was sind die Herausforderungen bei der Nutzung von Biomasse zur Biokraftstoffproduktion? Überwindung logistischer und technischer Hürden

- Welche Temperatur ist zum Hartlöten erforderlich? Ein Leitfaden für perfekten Lotfluss und starke Verbindungen