Ja, Kohlenstoff verbrennt im Ofen absolut aus. Dieser Prozess, bekannt als Kohlenstoffausbrennen oder Oxidation, ist eine kritische und oft heikle Phase im Brennzyklus. Er ist unerlässlich für die Herstellung eines starken, dauerhaften Keramikkörpers, kann aber bei falscher Handhabung die Ursache für schwerwiegende Brennfehler sein.

Das Ausbrennen von Kohlenstoff und organischen Materialien aus dem Ton ist eine notwendige chemische Reaktion. Die Kernherausforderung besteht darin, sicherzustellen, dass dieses Ausbrennen vollständig ist, bevor sich die Oberfläche des Tons versiegelt, da eingeschlossener Kohlenstoff zu Fehlern wie Blähungen, Schwarzbrand und Schwäche im fertigen Stück führen kann.

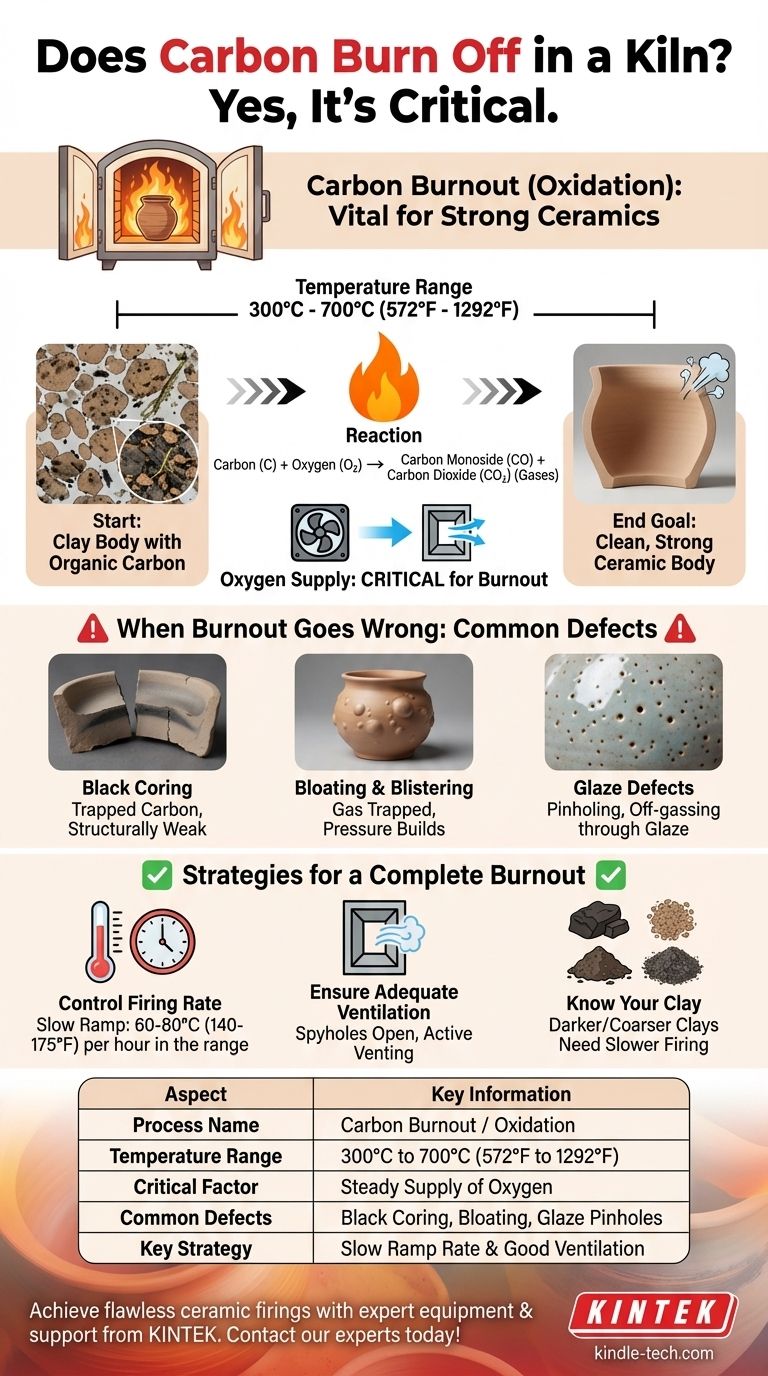

Die Chemie des Kohlenstoffausbrennens

Welchen „Kohlenstoff“ verbrennen wir?

Wenn wir über Kohlenstoff im Ton sprechen, meinen wir mehr als nur elementaren Kohlenstoff. Es umfasst eine Reihe von organischen Verbindungen, Ligninen und anderen kohlenstoffhaltigen Materialien, die natürlicherweise in Rohtonen und einigen Zusätzen vorhanden sind.

Diese Materialien sind die Überreste des alten Pflanzen- und Tierlebens. Dunklere Tone, wie viele Steinzeug- und Irdenwaremassen, enthalten typischerweise einen höheren Anteil dieser Verbindungen.

Die Oxidationsreaktion

Das Kohlenstoffausbrennen ist ein Oxidationsprozess. Zwischen ungefähr 300 °C und 700 °C reagiert der Kohlenstoff im Tonkörper mit dem im Ofen verfügbaren Sauerstoff.

Diese Reaktion wandelt den festen Kohlenstoff in Kohlenmonoxid (CO) und Kohlendioxid (CO2) Gase um. Diese Gase müssen in der Lage sein, aus dem Tonkörper zu entweichen und aus dem Ofen abgeführt zu werden.

Die entscheidende Rolle des Sauerstoffs

Die chemische Reaktion kann ohne eine stetige Sauerstoffzufuhr nicht stattfinden. Ein Ofen, der zu dicht verschlossen ist oder nicht über eine ausreichende Belüftung verfügt, hungert diesen Prozess aus.

Ohne ausreichenden Sauerstoff bleibt der Kohlenstoff im Ton eingeschlossen, was die Bühne für Probleme bei höheren Temperaturen bereitet.

Wenn das Ausbrennen fehlschlägt: Häufige Fehler

Wenn die Ausbrennphase überstürzt oder unter Sauerstoffmangel durchgeführt wird, hat der Kohlenstoff keine Zeit, sich vollständig in Gas umzuwandeln und zu entweichen. Dies führt zu mehreren häufigen und zerstörerischen Brennfehlern.

Schwarzbrand (Black Coring)

Dies ist das direkteste Anzeichen für ein unvollständiges Ausbrennen. Wenn Sie ein fertiges Stück zerbrechen und eine schwarze oder graue Linie in der Mitte der Tonwand sehen, sehen Sie eingeschlossenen Kohlenstoff.

Dies geschieht, wenn die Ofentemperatur zu schnell ansteigt, wodurch sich die Oberfläche des Tons verglast (glasig und nicht porös wird), bevor der innere Kohlenstoff ausgebrannt ist. Die versiegelte Oberfläche verhindert, dass Sauerstoff eindringt und CO/CO2 entweicht. Ein schwarz gebranntes Stück ist strukturell schwach.

Blähungen und Blasenbildung

Blähungen sind das fortgeschrittene Stadium des Schwarzbrandes. Wenn die Temperatur weiter über die Ausbrennphase hinaus ansteigt, wird der eingeschlossene Kohlenstoff immer noch versuchen zu oxidieren und CO/CO2-Gas zu erzeugen.

Da die Tonoberfläche bereits versiegelt ist, wird dieses Gas eingeschlossen. Der Druck baut sich auf und bläht die Tonwand auf, wodurch hässliche und ruinöse Blähungen oder Blasen entstehen.

Glasurfehler

Ein unvollständiges Ausbrennen kann auch Ihre Glasuren ruinieren. Wenn der Tonkörper noch Gase abgibt, während die Glasur schmilzt, steigen diese Gase durch die Glasur nach oben.

Dieses Entgasen ist eine Hauptursache für Nadelstiche und kleine Blasen in der fertigen Glasuroberfläche, was ihre Schutzfunktion und Ästhetik beeinträchtigt.

Strategien für ein vollständiges Ausbrennen

Der Schlüssel zur Vermeidung dieser Fehler liegt darin, dem Kohlenstoff drei Dinge zu geben: Zeit, Temperatur und Sauerstoff.

Kontrollieren Sie Ihre Aufheizrate

Die wirksamste Strategie ist es, im Fenster des Kohlenstoffausbrennens (etwa 300 °C bis 700 °C) langsam aufzuheizen. Eine langsame Aufheizrate von 60–80 °C pro Stunde in diesem Bereich ist ein sicherer Ausgangspunkt.

Dieses langsame Tempo gibt dem Sauerstoff Zeit, in den Tonkörper einzudringen, und den entstehenden Gasen Zeit zu entweichen, bevor sich die Oberfläche versiegelt.

Sorgen Sie für ausreichende Belüftung

Ihr Ofen muss atmen können. Halten Sie Beobachtungslöcher offen und stellen Sie sicher, dass Ihr Ofenabzug während dieser Phase läuft. Dies erfüllt zwei Zwecke: Es zieht frische, sauerstoffreiche Luft in den Ofen und entfernt aktiv das entstehende CO/CO2.

Eine gut belüftete Ofenatmosphäre verbessert die Effizienz des Ausbrennprozesses erheblich.

Kennen Sie Ihren Tonkörper

Seien Sie sich bewusst, dass dunklere Tone, gröbere Tone oder Tone mit hohem organischem Gehalt anspruchsvoller sind. Sie enthalten mehr Material, das ausbrennen muss, und erfordern möglicherweise eine noch langsamere Aufheizrate und eine aggressivere Belüftung.

Die richtige Wahl für Ihren Brand treffen

- Wenn Ihr Hauptaugenmerk auf der Behebung von Schwarzbrand oder Blähungen liegt: Sie müssen Ihre Aufheizrampe zwischen 300 °C und 700 °C verlangsamen und die Ofenbelüftung erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Nadelstichen in Ihrer Glasur liegt: Stellen Sie sicher, dass das Ausbrennen abgeschlossen ist, indem Sie die Niedrigtemperaturphase Ihres Brandes verlängern, bevor Sie sich den glasurschmelzenden Temperaturen nähern.

- Wenn Ihr Hauptaugenmerk auf konsistenten Ergebnissen mit einem neuen Ton liegt: Programmieren Sie für Ihre Testbrände immer eine vorsichtige, langsame Rampe mit reichlich Belüftung durch das Ausbrennfenster.

Die Beherrschung der heiklen Phase des Kohlenstoffausbrennens ist grundlegend, um die Kontrolle über Ihre Brennergebnisse zu erlangen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Informationen |

|---|---|

| Prozessname | Kohlenstoffausbrennen / Oxidation |

| Temperaturbereich | 300 °C bis 700 °C (572 °F bis 1292 °F) |

| Entscheidender Faktor | Stetige Sauerstoffzufuhr |

| Häufige Fehler | Schwarzbrand, Blähungen, Glasurnadelstiche |

| Schlüsselstrategie | Langsame Aufheizrate (60–80 °C/Stunde) und gute Belüftung |

Erzielen Sie makellose Keramikbrände mit fachmännischer Ausrüstung und Unterstützung von KINTEK!

Die Beherrschung der heiklen Phase des Kohlenstoffausbrennens ist entscheidend für starke, fehlerfreie Ergebnisse. KINTEK ist spezialisiert auf die Bereitstellung der zuverlässigen Laborgeräte und Verbrauchsmaterialien – von präzise gesteuerten Öfen bis hin zu effektiven Belüftungssystemen –, die Ihr Labor benötigt, um konsistenten Erfolg zu gewährleisten.

Lassen Sie uns Ihnen helfen, Ihren Brennprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtigen Lösungen für Sie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie regeneriert man Aktivkohle? Wiederherstellung der Adsorptionskraft durch thermische Reaktivierung

- Was sind die Probleme bei einem Drehrohrofen? Vermeiden Sie kostspielige Ausfallzeiten und Defekte

- Wie funktioniert die Kohlenstoffregeneration? Stellen Sie die Leistung Ihres Aktivkohle wieder her

- Was ist der Prozess der Kalzinierung von Metallen? Ein entscheidender Schritt für eine effiziente Metallgewinnung

- Welche Art von Prozess ist Kalzinierung? Ein Leitfaden zur präzisen thermischen Zersetzung

- Welche Rolle spielt ein Drehrohrofen bei der Verbrennungsbehandlung von Verbundabfallmaterialien? Energie- & Volumenlösungen

- Wie werden Drehrohröfen beheizt? Erklärung der direkten vs. indirekten Heizmethoden

- Wie funktioniert ein Drehrohrofen zur Kalzinierung? Erreichen Sie eine gleichmäßige thermische Behandlung für Schüttgüter