Ja, Wärmebehandlung ist eine der mächtigsten und am weitesten verbreiteten Methoden, um die Festigkeit eines Metalls grundlegend zu verändern. Dieser Prozess ermöglicht es Ingenieuren, die innere Struktur eines Metalls präzise zu steuern und seine mechanischen Eigenschaften an spezifische Leistungsanforderungen anzupassen. Während viele Behandlungen darauf abzielen, Festigkeit und Härte erheblich zu erhöhen, werden andere verwendet, um diese absichtlich zu verringern, um die Duktilität oder Bearbeitbarkeit zu verbessern.

Wärmebehandlung ist nicht einfach ein Schalter für „mehr Festigkeit“. Es ist ein hochentwickeltes Werkzeug zur Steuerung des kritischen Kompromisses zwischen Festigkeit, Härte und Duktilität durch sorgfältige Manipulation der mikroskopischen Kristallstruktur des Metalls.

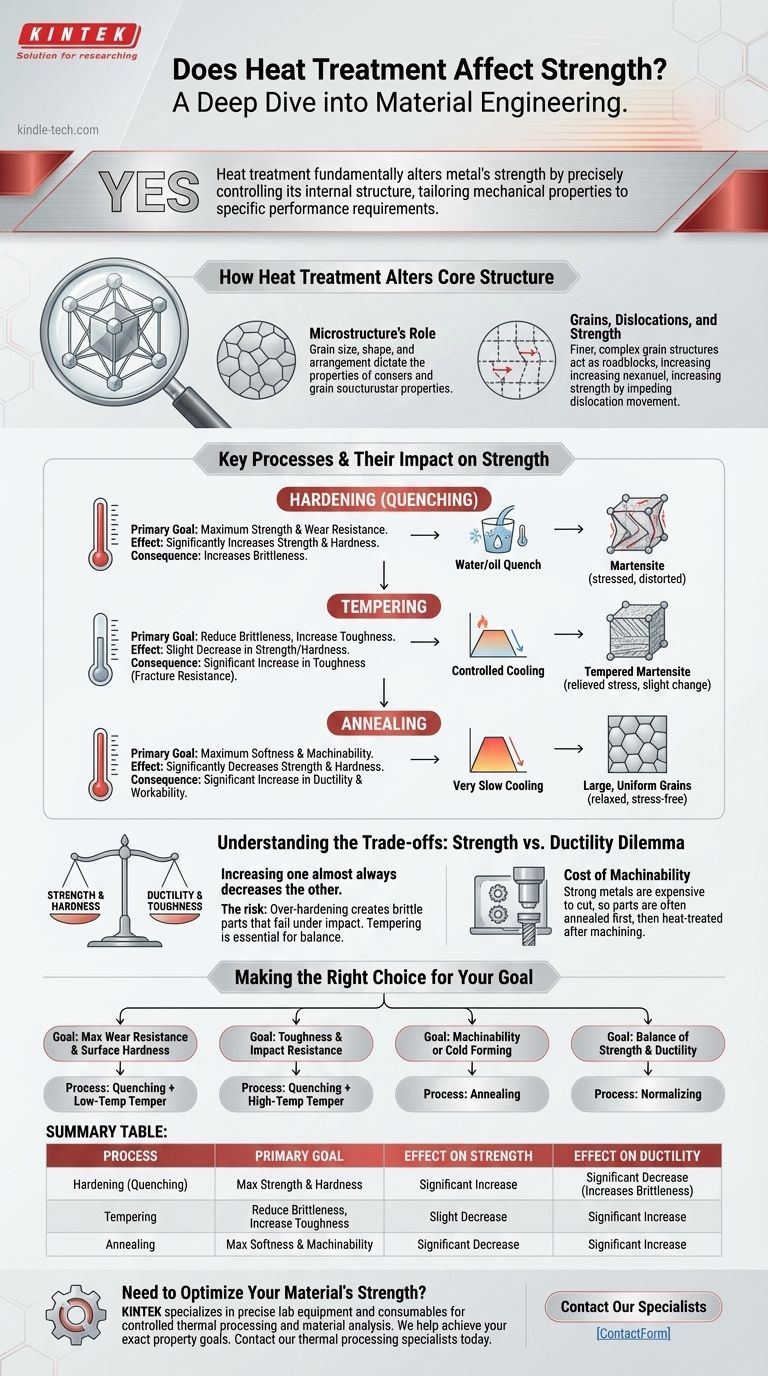

Wie Wärmebehandlung die Kernstruktur eines Metalls verändert

Die Rolle der Mikrostruktur

Metalle sind keine einheitlichen Festkörper; sie bestehen aus mikroskopisch kleinen Kristallen, den sogenannten Körnern. Die Größe, Form und Anordnung dieser Körner – bekannt als Mikrostruktur – bestimmen direkt die mechanischen Eigenschaften des Metalls.

Wärmebehandlung funktioniert, indem ein Metall unter kontrollierten Bedingungen erhitzt und abgekühlt wird. Dies manipuliert die Kornstruktur, indem entweder eine starke, spannungsreiche Anordnung fixiert wird oder die Körner sich in einen weicheren, entspannteren Zustand zurückbilden können.

Körner, Versetzungen und Festigkeit

Festigkeit in einem Metall ist weitgehend ein Maß für seinen Widerstand gegen internes „Gleiten“. Wenn ein Metall unter Spannung gesetzt wird, beginnen Defekte in der Kristallstruktur, sogenannte Versetzungen, sich zu bewegen. Je leichter sich diese Versetzungen bewegen können, desto schwächer und duktiler ist das Metall.

Wärmebehandlungsprozesse wie das Härten erzeugen sehr feine, komplexe und unregelmäßige Kornstrukturen. Diese Strukturen wirken als Hindernisse, die die Bewegung von Versetzungen behindern und das Metall dadurch erheblich fester und härter machen.

Schlüsselprozesse und ihre Auswirkungen auf die Festigkeit

Härten (Abschrecken)

Härten ist ein Prozess, der auf maximale Festigkeit und Verschleißfestigkeit ausgelegt ist. Dabei wird ein Metall (wie Stahl) auf eine hohe Temperatur erhitzt und dann sehr schnell abgekühlt, oft durch „Abschrecken“ in Wasser, Öl oder Luft.

Diese schnelle Abkühlung fixiert die Kristallstruktur in einem stark beanspruchten, verzerrten Zustand, dem sogenannten Martensit. Diese Struktur ist äußerst effektiv darin, die Versetzungsbewegung zu blockieren, was zu einem sehr harten und festen, aber auch spröden Material führt.

Anlassen

Ein Teil, der nur gehärtet wurde, ist oft zu spröde für den praktischen Gebrauch. Anlassen ist eine sekundäre Wärmebehandlung, die nach dem Abschrecken erfolgt, um diese Sprödigkeit zu reduzieren.

Das Teil wird auf eine niedrigere Temperatur wiedererhitzt und für eine bestimmte Zeit gehalten. Dieser Prozess löst einen Teil der inneren Spannungen und ermöglicht eine leichte Veränderung der Mikrostruktur, wobei ein geringer Anteil an Festigkeit und Härte geopfert wird, um eine erhebliche Menge an Zähigkeit (Widerstand gegen Bruch) zu gewinnen.

Glühen

Glühen ist das Gegenteil des Härtens. Ziel ist es, das Metall so weich, duktil und schwach wie möglich zu machen, typischerweise um es leichter bearbeiten oder umformen zu können.

Der Prozess beinhaltet das Erhitzen des Metalls und das anschließende sehr langsame Abkühlen. Dieses langsame Abkühlen ermöglicht es den Körnern, sich zu einer großen, gleichmäßigen und spannungsfreien Struktur zurückzubilden. Versetzungen können sich leicht durch diese Struktur bewegen, was zu einem weichen und leicht bearbeitbaren Material führt.

Die Kompromisse verstehen: Das Dilemma von Festigkeit vs. Duktilität

Die inhärente umgekehrte Beziehung

Das wichtigste Konzept bei der Wärmebehandlung ist die umgekehrte Beziehung zwischen Festigkeit und Duktilität. Wenn Sie die Festigkeit und Härte eines Metalls erhöhen, verringern Sie fast immer seine Duktilität und Zähigkeit.

Ein hochfestes Material widersteht Biegung und Kratzern, kann aber bei einem plötzlichen Aufprall zerspringen. Ein weicheres, duktileres Material biegt und verformt sich, bevor es bricht.

Das Risiko des Überhärtens

Die Wahl einer Behandlung, die die Festigkeit maximiert, ohne die Zähigkeit zu berücksichtigen, ist eine häufige Falle. Ein Zahnrad oder eine Welle, die übermäßig hart ist, kann spröde werden und bei Stoßbelastung katastrophal versagen, was weitaus mehr Schaden anrichtet als ein Teil, das einfach mit der Zeit verschleißt.

Das Anlassen ist der entscheidende Schritt, der diese Eigenschaften ausgleicht und eine Komponente schafft, die sowohl stark genug für ihre Aufgabe als auch zäh genug ist, um realen Bedingungen standzuhalten.

Die Kosten der Bearbeitbarkeit

Ein sehr festes, hartes Metall ist schwierig, langsam und teuer zu bearbeiten. Die zum Schneiden benötigten Werkzeuge verschleißen schnell.

Aus diesem Grund wird ein Teil oft in einem weichen, geglühten Zustand gekauft. Es wird auf seine endgültige Form und Abmessungen bearbeitet, und erst dann wird es wärmebehandelt (gehärtet und angelassen), um die endgültig gewünschte Festigkeit zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Wärmebehandlung hängt vollständig von der endgültigen Anwendung des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Oberflächenhärte liegt: Ihr Weg ist das Abschrecken, gefolgt von einem Niedertemperaturanlassen, um so viel Härte wie möglich zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Schlagfestigkeit liegt: Sie müssen abschrecken und dann bei einer höheren Temperatur anlassen, wobei Sie etwas Härte opfern, um entscheidende Duktilität zu gewinnen.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit oder Kaltumformung liegt: Ihr idealer Prozess ist das Glühen, um die Festigkeit absichtlich zu reduzieren und das weichste mögliche Material zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht von Festigkeit und Duktilität ohne extreme Härte liegt: Normalisieren wird oft verwendet, um die Kornstruktur zu verfeinern und bessere mechanische Eigenschaften als Glühen ohne die Spannungen des Abschreckens zu erzielen.

Letztendlich ist die Betrachtung der Wärmebehandlung als präzises Instrument zur Entwicklung von Materialeigenschaften der Schlüssel zur Schaffung erfolgreicher, zuverlässiger Komponenten.

Zusammenfassungstabelle:

| Wärmebehandlungsprozess | Primäres Ziel | Auswirkung auf die Festigkeit | Auswirkung auf die Duktilität |

|---|---|---|---|

| Härten (Abschrecken) | Maximale Festigkeit & Härte | Erhöht erheblich | Verringert erheblich (Erhöht die Sprödigkeit) |

| Anlassen | Sprödigkeit reduzieren, Zähigkeit erhöhen | Verringert leicht | Erhöht erheblich |

| Glühen | Maximale Weichheit & Bearbeitbarkeit | Verringert erheblich | Erhöht erheblich |

Müssen Sie die Festigkeit Ihres Materials optimieren?

Die Wahl der richtigen Wärmebehandlung ist entscheidend für die Leistung, Haltbarkeit und Kosteneffizienz Ihrer Komponente. Die Experten von KINTEK sind spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für eine kontrollierte thermische Verarbeitung und Materialanalyse benötigt werden.

Wir helfen Laboren und Herstellern, ihre genauen Eigenschaftsziele zu erreichen – sei es maximale Härte, überlegene Zähigkeit oder verbesserte Bearbeitbarkeit.

Lassen Sie uns Ihre Anwendungsanforderungen besprechen. Kontaktieren Sie noch heute unsere Spezialisten für thermische Verarbeitung, um die ideale Lösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Doppelplatten-Heizpresse für Labor

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Wie trägt eine hydraulische Heißpresse zur Herstellung von Allfestkörperbatteriezellen bei? Verbesserung des Ionentransports

- Wie verbessert eine Labor-Heißpresse die Legierungsleistung? Optimierung der Flüssigphasensinterung für hochfeste Materialien

- Was ist die Funktion einer Labor-Hochtemperatur-Hydraulikpresse? Optimierung der MEA-Herstellung für die HCl-Elektrolyse

- Was ist der Zweck eines Heißpresssystems nach der Reduktion von Eisenpulver in einem Wirbelschichtreaktor? Stabilisierung von DRI

- Was ist die Funktion einer hydraulischen Heizpresse? Perfektionierung von Polymerfolien für Festkörperbatterien