Im gewissen Sinne ja, aber nicht direkt. Induktion selbst erzeugt keine Wärme. Stattdessen ist es ein Prozess, der ein sich schnell änderndes Magnetfeld nutzt, um elektrische Ströme in einem Metallobjekt fließen zu lassen. Es ist der Widerstand gegen diese Ströme im Inneren des Objekts, der die Wärme erzeugt und das Objekt effektiv zu seiner eigenen Wärmequelle macht.

Induktion ist keine Wärmequelle; sie ist ein Mechanismus. Sie nutzt Magnetismus, um effizient Wärme direkt im Inneren eines kompatiblen Materials zu erzeugen, wodurch die Notwendigkeit entfällt, es von einer externen Quelle wie einer Flamme oder einer heißen Spule zu erhitzen.

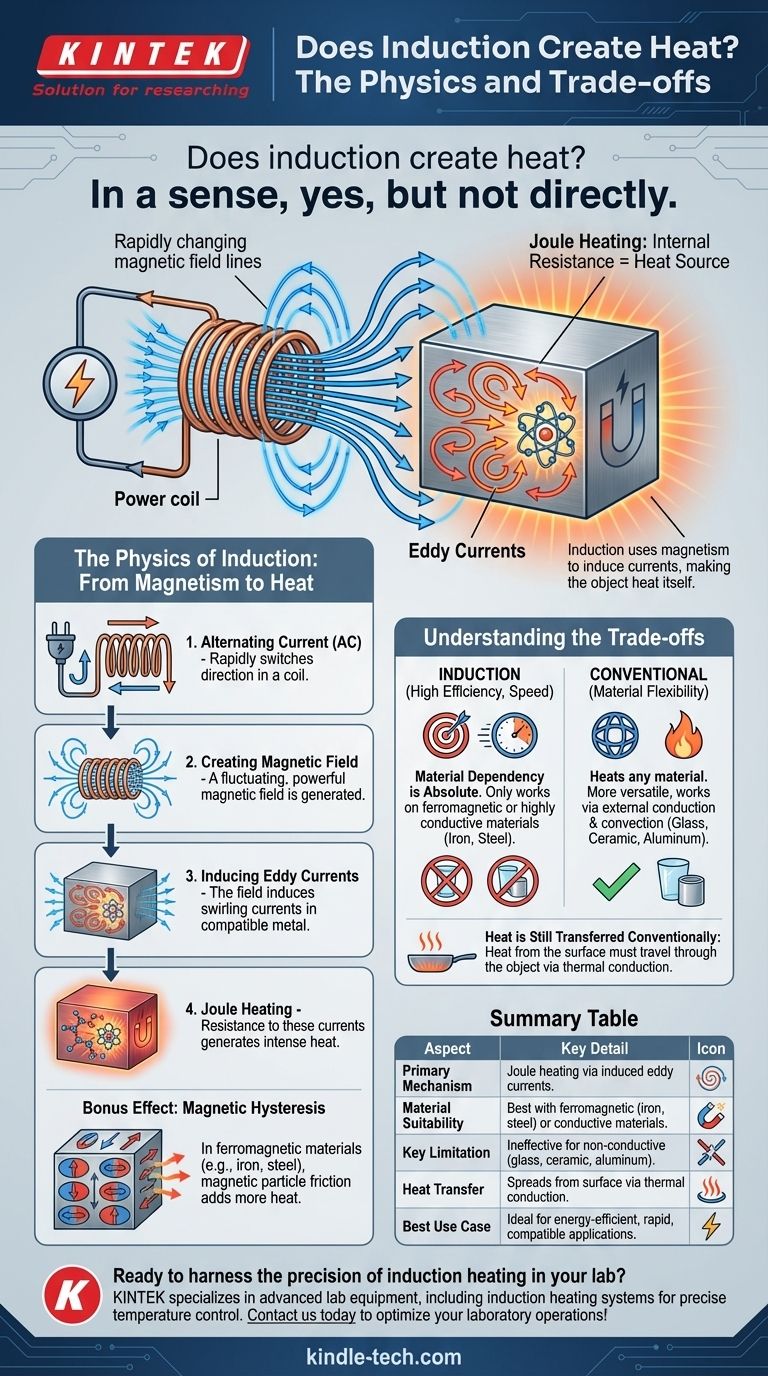

Die Physik der Induktion: Vom Magnetismus zur Wärme

Um Induktion zu verstehen, müssen Sie sich eine Kettenreaktion vorstellen. Es ist kein einzelnes Ereignis, sondern eine Abfolge physikalischer Prinzipien, die mit bemerkenswerter Effizienz zusammenwirken.

Die Rolle des Wechselstroms

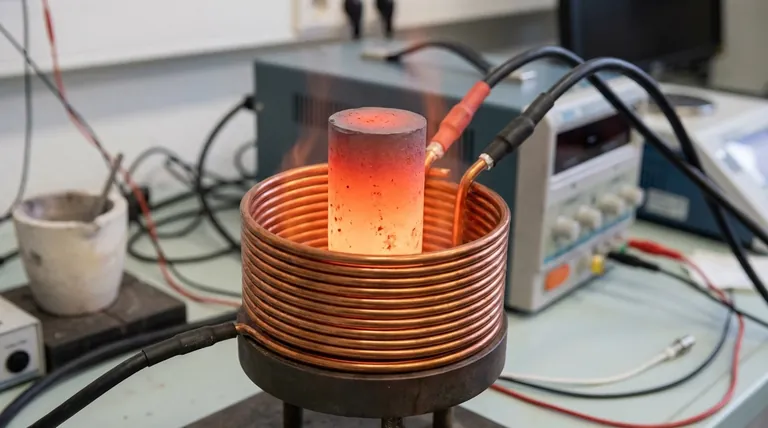

Alles beginnt mit einem starken Wechselstrom (AC), der durch eine Spule fließt, die typischerweise aus Kupferdraht besteht. Der Schlüssel ist "wechselnd", was bedeutet, dass der Strom schnell die Richtung ändert.

Erzeugung des Magnetfeldes

Dieser sich schnell umkehrende Stromfluss in der Spule erzeugt ein dynamisches und starkes Magnetfeld um sie herum. Dieses Feld dehnt sich aus und zieht sich zusammen und kehrt seine Polarität viele tausend Mal pro Sekunde um.

Induktion von Wirbelströmen

Wenn ein geeignetes Material (wie eine Eisenpfanne) in dieses Magnetfeld gebracht wird, dringt das Feld in das Metall ein. Dieses starke, schwankende Feld induziert kleine, wirbelnde elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Joulesche Erwärmung: Die Wärmequelle

Das Metall besitzt einen natürlichen elektrischen Widerstand. Wenn die induzierten Wirbelströme gegen diesen Widerstand fließen, entsteht auf molekularer Ebene Reibung. Diese Reibung erzeugt intensive Wärme. Dieses Phänomen wird Joulesche Erwärmung oder Widerstandserwärmung genannt.

Der Bonuseffekt: Magnetische Hysterese

Bei ferromagnetischen Materialien wie Gusseisen und vielen Arten von Edelstahl gibt es eine sekundäre Wärmequelle. Die magnetischen Partikel des Materials widerstehen physikalisch dem schnellen Hin- und Herschalten des Magnetfeldes. Diese interne Reibung, genannt magnetische Hysterese, erzeugt ebenfalls erhebliche Wärme und trägt zur Gesamteffizienz bei.

Die Kompromisse verstehen

Obwohl Induktionserwärmung hoch effizient ist, ist sie keine universelle Lösung. Ihr einzigartiger Mechanismus bringt spezifische Einschränkungen mit sich, die entscheidend zu verstehen sind.

Materialabhängigkeit ist absolut

Dies ist der bedeutendste Kompromiss. Der Prozess beruht vollständig auf der Induktion von Strömen im Zielmaterial. Daher funktioniert Induktion nur bei Materialien, die entweder ferromagnetisch (wie Eisen) oder hochleitfähig sind.

Glas-, Keramik-, Aluminium- und Kupferkochgeschirr erwärmen sich auf einem Standard-Induktionskochfeld nicht, da das Magnetfeld die notwendigen Ströme in ihnen nicht effizient induzieren kann.

Wärme wird immer noch konventionell übertragen

Während Wärme an der Oberfläche des Metalls erzeugt wird, muss sie immer noch über Wärmeleitung zum Rest des Objekts (oder dessen Inhalt, wie z.B. Speisen in einer Pfanne) gelangen. Dies ist derselbe Weg, wie sich Wärme durch den Boden einer Pfanne auf einem Gasherd ausbreitet.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Mechanismus hilft Ihnen zu entscheiden, wann und warum Sie Induktion gegenüber anderen Methoden einsetzen sollten.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Geschwindigkeit liegt: Induktion ist überlegen, da sie Wärme direkt dort erzeugt, wo sie benötigt wird, wodurch die Energieverschwendung durch Erwärmung der Umgebungsluft oder der Kochfeldoberfläche minimiert wird.

- Wenn Ihr Hauptaugenmerk auf Materialflexibilität liegt: Konventionelle Heizmethoden (Gas, Strahlungsheizung) sind vielseitiger, da sie jedes Material durch externe Leitung und Konvektion erwärmen können, ohne auf magnetische Eigenschaften angewiesen zu sein.

Durch die Beherrschung des Energieflusses verwandelt die Induktion das zu erhitzende Objekt von einem passiven Empfänger in einen aktiven Teil des Heizprozesses selbst.

Zusammenfassungstabelle:

| Aspekt | Schlüsselaspekt |

|---|---|

| Primärer Mechanismus | Erzeugt Wärme durch elektrischen Widerstand gegenüber induzierten Wirbelströmen (Joulesche Erwärmung). |

| Materialeignung | Funktioniert am besten mit ferromagnetischen oder hochleitfähigen Materialien (z.B. Eisen, Stahl). |

| Hauptbeschränkung | Ineffektiv für nichtleitende Materialien wie Glas, Keramik oder Aluminium. |

| Wärmeübertragung | Wärme breitet sich von der Objektoberfläche über Wärmeleitung aus. |

| Bester Anwendungsfall | Ideal für energieeffiziente, schnelle Heizanwendungen, bei denen Materialkompatibilität besteht. |

Bereit, die Präzision der Induktionserwärmung in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsheizsysteme, die auf Effizienz und Zuverlässigkeit ausgelegt sind. Ob Sie präzise Temperaturregelung für Materialtests oder effiziente Heizlösungen für Ihre Prozesse benötigen, unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für Ihre Anforderungen erhalten. Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK Ihre Laborabläufe mit maßgeschneiderten Lösungen optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Platinblechelektrode für Labor- und Industrieanwendungen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Hochleistungs-Laborrührer für vielfältige Anwendungen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Andere fragen auch

- Wie hoch ist die erwartete Lebensdauer einer Platinblechelektrode? Maximieren Sie die Lebensdauer Ihrer Elektrode

- Welche Spezifikationen sind für Platinblechelektroden verfügbar? Finden Sie die perfekte Lösung für Ihre elektrochemischen Anforderungen

- Was sind die Leistungseigenschaften von Platindrahtelektroden? Entfesseln Sie eine überlegene elektrochemische Leistung

- Was sind die Spezifikationen der Platin-Titan-Funktionselektrode? Maximale elektrochemische Leistung

- Was ist die wichtigste Richtlinie für das Eintauchen einer Platinelektrode in einen Elektrolyten? Gewährleisten Sie genaue elektrochemische Messungen