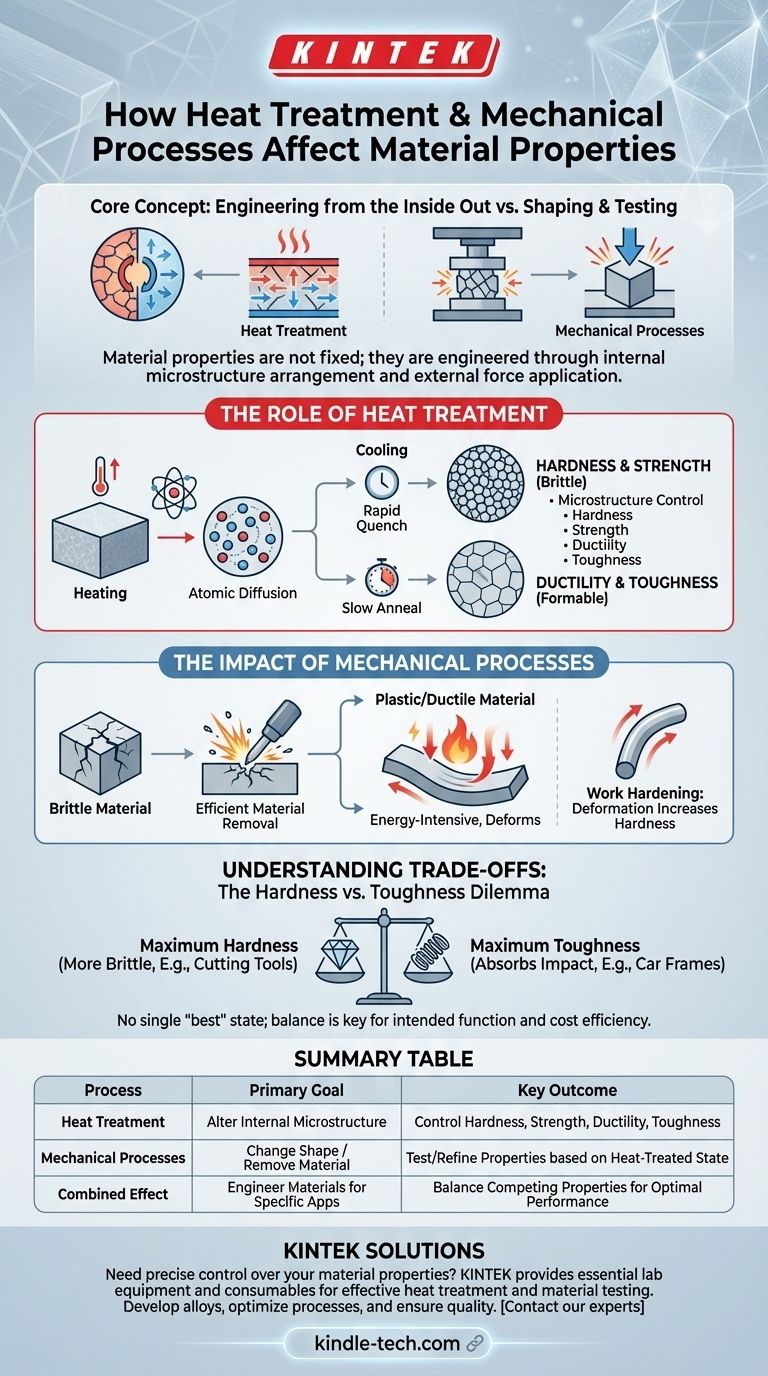

Im Kern sind Wärmebehandlung und mechanische Prozesse die primären Methoden zur Steuerung der endgültigen Eigenschaften eines Materials. Die Wärmebehandlung verändert die innere atomare Struktur eines Materials, um Eigenschaften wie Härte und Festigkeit zu ändern, während mechanische Prozesse das Material auf der Grundlage dieser intrinsischen Eigenschaften testen oder umformen. Diese Methoden wirken zusammen, um eine Rohlegierung in eine Komponente zu verwandeln, die für einen bestimmten Zweck entwickelt wurde.

Die grundlegende Erkenntnis ist, dass Materialeigenschaften nicht festgelegt sind. Die Wärmebehandlung konstruiert das Material von innen nach außen, indem sie seine Mikrostruktur anordnet, während mechanische Prozesse diese Eigenschaften durch äußere Krafteinwirkung offenbaren, testen oder weiter verfeinern.

Die Rolle der Wärmebehandlung: Konstruktion von innen nach außen

Die Wärmebehandlung ist ein bewusster und kontrollierter Prozess des Erhitzens und Abkühlens eines Materials, meist einer Metalllegierung, um spezifische, wünschenswerte Eigenschaften zu erzielen. Sie verändert nicht die Form des Teils, sondern nur seinen inneren Zustand.

Das Ziel: Steuerung der Mikrostruktur

Die Eigenschaften eines Metalls werden durch seine Mikrostruktur bestimmt – die spezifische Anordnung seiner kristallinen Körner und Phasen auf mikroskopischer Ebene. Die Wärmebehandlung ist das Werkzeug, das zur Manipulation und Steuerung dieser Struktur eingesetzt wird.

Schlüsselhebel: Erhitzen und Abkühlen

Durch das Erhitzen eines Metalls geben Sie seinen Atomen genügend Energie, um sich zu bewegen, ein Prozess, der als Diffusion bezeichnet wird. Dies ermöglicht eine Neuordnung der inneren Struktur.

Die Abkühlgeschwindigkeit "fixiert" dann eine bestimmte Mikrostruktur. Eine sehr schnelle Abkühlung (Abschrecken) fängt eine andere Struktur ein als eine sehr langsame Abkühlung (Glühen), jede mit einzigartigen Eigenschaften.

Das Ergebnis: Veränderung mechanischer Eigenschaften

Diese mikrostrukturelle Kontrolle führt direkt zu Änderungen der mechanischen Eigenschaften. Sie können das Gleichgewicht präzise einstellen von:

- Härte: Widerstand gegen Kratzer und Eindrücke.

- Festigkeit: Fähigkeit, Kräften standzuhalten, ohne sich zu verformen oder zu brechen.

- Duktilität: Fähigkeit, sich ohne Bruch zu verformen (z.B. zu einem Draht gezogen zu werden).

- Zähigkeit: Fähigkeit, Energie zu absorbieren und dem Zerbrechen bei Aufprall zu widerstehen.

Der Einfluss mechanischer Prozesse: Formen und Testen

Mechanische Prozesse beinhalten das Anwenden von Kraft, um die Form eines Materials zu ändern (z.B. Schmieden, Stanzen) oder Material zu entfernen (z.B. Bearbeiten, Schleifen). Wie ein Material reagiert, ist eine direkte Folge seiner wärmebehandelten Eigenschaften.

Sprödes vs. plastisches Verhalten

Die Eigenschaften eines Materials bestimmen, wie es auf Kraft reagiert. Dies zeigt sich deutlich bei Prozessen wie dem Schleifen.

Ein sprödes Material, das leicht bricht, benötigt relativ wenig Energie zum Schleifen. Die angewandte Energie erzeugt effizient neue Brüche.

Ein plastisches oder duktiles Material verformt sich stark, bevor es bricht. Beim Schleifen bedeutet dies, dass ein Großteil der Energie durch die Verformung von Partikeln verschwendet wird, anstatt sie zu brechen, was den Prozess 10- bis 100-mal energieintensiver macht.

Kaltverfestigung: Eine Folge der Verformung

Der Akt der mechanischen Verformung eines Metalls kann selbst seine Eigenschaften verändern. Das Biegen, Walzen oder Schmieden eines Metalls bei niedriger Temperatur kann seine Härte und Festigkeit erhöhen, ein Phänomen, das als Kaltverfestigung bekannt ist.

Verständnis der Kompromisse

Die Wahl eines Verarbeitungspfades ist immer eine Übung im Ausgleich konkurrierender Eigenschaften. Es gibt keinen einzigen "besten" Zustand für ein Material; es muss für seine beabsichtigte Funktion optimiert werden.

Das Dilemma Härte vs. Zähigkeit

Dies ist der häufigste Kompromiss in der Werkstofftechnik. Prozesse, die die Härte eines Materials erheblich erhöhen, verringern fast immer seine Zähigkeit, wodurch es spröder wird.

Eine Feile muss extrem hart sein, um andere Metalle zu schneiden, aber sie zerbricht, wenn sie fallen gelassen wird. Ein Autorahmen muss zäh sein, um Aufprallenergie bei einem Unfall zu absorbieren, daher ist er so konstruiert, dass er sich biegt und verformt, anstatt zu zerbrechen.

Effizienz und Kosten

Die Eigenschaften eines Materials wirken sich direkt auf die Herstellungskosten aus. Wie bereits erwähnt, erfordert das Schleifen eines hochplastischen Materials immense Energie, was die Betriebskosten erhöht.

Manchmal wird ein Material absichtlich in einen spröderen Zustand wärmebehandelt, nur um es einfacher und billiger bearbeiten zu können, bevor es erneut behandelt wird, um seine endgültigen gewünschten Eigenschaften zu erreichen.

Wie Sie dies auf Ihr Ziel anwenden können

Ihre Wahl der Wärmebehandlung und mechanischen Bearbeitung hängt vollständig vom Endzweck der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Sie benötigen eine Wärmebehandlung mit schnellem Abkühlen (Abschrecken), müssen aber die daraus resultierende Abnahme der Zähigkeit berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Umformbarkeit liegt: Sie sollten einen Prozess wie das Glühen (langsames Abkühlen) verwenden, um eine weichere, duktilere Mikrostruktur zu erzeugen, die Verformungen standhalten kann.

- Wenn Ihr Hauptaugenmerk auf effizienter Materialentfernung liegt: Die ideale vorherige Wärmebehandlung ist eine, die das Material spröde genug macht, um es leicht zu bearbeiten oder zu schleifen, wodurch der Energieverbrauch und der Werkzeugverschleiß minimiert werden.

Das Beherrschen des Zusammenspiels von Wärme, Kraft und atomarer Struktur ist die Essenz der modernen Werkstofftechnik.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Wichtigstes Ergebnis |

|---|---|---|

| Wärmebehandlung | Veränderung der inneren Mikrostruktur | Steuerung von Härte, Festigkeit, Duktilität, Zähigkeit |

| Mechanische Prozesse | Form ändern oder Material entfernen | Eigenschaften testen oder verfeinern basierend auf dem wärmebehandelten Zustand |

| Kombinierte Wirkung | Werkstoffe für spezifische Anwendungen entwickeln | Konkurrierende Eigenschaften für optimale Leistung ausgleichen |

Benötigen Sie präzise Kontrolle über Ihre Materialeigenschaften? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für eine effektive Wärmebehandlung und Materialprüfung unerlässlich sind. Egal, ob Sie Legierungen entwickeln, Fertigungsprozesse optimieren oder die Qualitätskontrolle sicherstellen, unsere Lösungen helfen Ihnen, das perfekte Gleichgewicht von Härte, Festigkeit und Zähigkeit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors an die Werkstofftechnik unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie funktioniert ein Hochtemperatur-Muffelofen? Erreicht kontaminationsfreie, gleichmäßige Erwärmung

- Was ist ein Kammerofen? Erreichen Sie eine präzise Hochtemperaturverarbeitung für Ihr Labor

- Aus welchem Material besteht ein Muffelofen? Entdecken Sie die hitzebeständigen Schichten im Inneren

- Welche Rolle spielt ein Kalzinierofen bei der Herstellung von Zirkoniumdioxidpulver aus Zirkon? Beherrschen Sie die thermische Umwandlung

- Welche Rolle spielt ein Labor-Trockenschrank bei der Herstellung von HPS-Katalysatoren? Optimieren Sie Ihren Imprägnierungsprozess

- Was ist die Funktion eines Hochtemperatur-Boxwiderstandsofens bei der Herstellung von Massenkohlenstoffnitrid?

- Welche Rolle spielt ein Laborofen bei der Vorbehandlung von PEO-Keramikbeschichtungen? Gewährleistung einer präzisen Elektrolytstabilisierung

- Was ist Veraschung in der Chemie? Steigern Sie die analytische Genauigkeit mit Veraschungstechniken