Im Wesentlichen ist Heißpressen ein pulvermetallurgisches Verfahren, das gleichzeitig hohe Temperatur und Druck auf ein loses Pulver ausübt, um es zu einer dichten, festen Komponente zu verdichten. Im Gegensatz zu traditionellen Methoden, die Pressen und Erhitzen trennen, aktiviert dieser kombinierte Ansatz den Sinterprozess und ermöglicht überlegene Ergebnisse bei niedrigeren Temperaturen und in kürzerer Zeit. Es arbeitet unterhalb des Schmelzpunktes des Materials und nutzt Druck, um die Partikel miteinander zu verschmelzen und Porosität zu eliminieren.

Das entscheidende Merkmal des Heißpressens ist seine Effizienz. Durch die gleichzeitige Anwendung von Hitze und Druck wird die atomare Diffusion zwischen den Partikeln verbessert, wodurch Komponenten mit nahezu perfekter Dichte und einer feinkörnigen inneren Struktur entstehen, die mit anderen Methoden oft unmöglich zu erreichen ist.

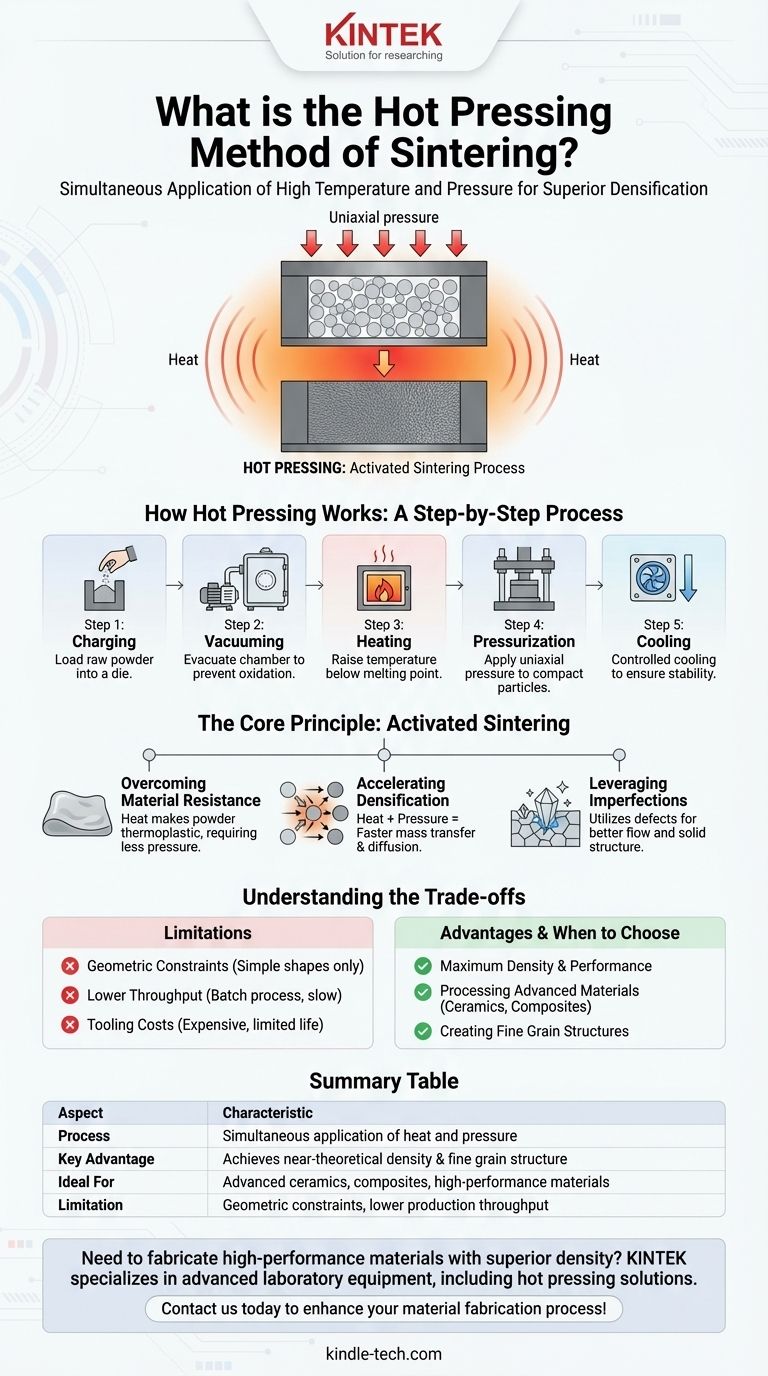

Wie Heißpressen funktioniert: Ein Schritt-für-Schritt-Prozess

Der Heißpressprozess ist methodisch und präzise und findet oft im Vakuum statt, um Oxidation zu verhindern und Verunreinigungen zu entfernen. Die typische Betriebssequenz folgt fünf verschiedenen Stufen.

Schritt 1: Beschicken

Zuerst wird das Rohmaterial, typischerweise ein feines Keramik- oder Metallpulver, in eine Matrize oder Form geladen. Diese Matrize ist so konstruiert, dass sie den extremen Temperaturen und Drücken des Prozesses standhält.

Schritt 2: Evakuieren

Die gesamte Ofenkammer, die die beladene Matrize enthält, wird evakuiert. Das Erzeugen eines Vakuums ist entscheidend, um eingeschlossene Gase zu entfernen und unerwünschte chemische Reaktionen mit atmosphärischen Elementen bei hohen Temperaturen zu verhindern.

Schritt 3: Erhitzen

Die Ofentemperatur wird auf die vorbestimmte Sintertemperatur erhöht. Diese Hitze macht die Pulverpartikel plastischer und aufnahmefähiger für die Bindung, bleibt aber unter dem tatsächlichen Schmelzpunkt des Materials.

Schritt 4: Druckbeaufschlagung

Sobald die Zieltemperatur erreicht ist, wird uniaxialer Druck durch eine Presse oder einen Stempel auf das Pulver ausgeübt. Diese Kraft drückt die Partikel zusammen, bricht Oberflächenoxidschichten auf und reduziert drastisch den Leerraum zwischen ihnen.

Schritt 5: Abkühlen

Nachdem die Komponente für eine ausreichende Dauer bei Temperatur und Druck gehalten wurde, wird sie kontrolliert abgekühlt. Dieses allmähliche Abkühlen verhindert einen Thermoschock und stellt sicher, dass das fertige Teil stabil und frei von inneren Spannungen ist.

Das Kernprinzip: Ein aktivierter Sinterprozess

Heißpressen unterscheidet sich grundlegend vom einfachen Kaltpressen eines Pulvers und anschließendem Erhitzen in einem separaten Schritt. Die gleichzeitige Anwendung von Hitze und Druck schafft eine hocheffiziente Umgebung für die Verdichtung.

Überwindung des Materialwiderstands

Unter Hitze geht das Pulver in einen thermoplastischen Zustand über, wodurch es viel weicher und leichter verformbar wird. Infolgedessen erfordert das Heißpressen oft nur 1/10 des Drucks, der für das Kaltpressen desselben Materials benötigt wird.

Beschleunigung der Verdichtung

Die Kombination aus Hitze und Druck beschleunigt den Massentransport und die atomare Diffusion zwischen den Partikeln erheblich. Dies "aktiviert" den Sinterprozess, reduziert die erforderliche Temperatur und Zeit und hemmt gleichzeitig das Wachstum großer, unerwünschter Körner.

Nutzung von Unvollkommenheiten

Der Prozess ist so effektiv, dass selbst Pulver mit Kristallfehlern in hohem Maße verdichtet werden können. Der Druck hilft, diese Defekte als Wege für den Materialfluss zu nutzen und eine potenzielle Schwäche in einen Vorteil für die Erzielung einer festen Struktur zu verwandeln.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Heißpressen keine Universallösung. Seine einzigartige Natur bringt spezifische Einschränkungen mit sich, die berücksichtigt werden müssen.

Geometrische Einschränkungen

Der Prozess basiert auf einer starren Matrize und uniaxialem Druck, was die Komplexität der herstellbaren Formen von Natur aus begrenzt. Er eignet sich am besten für Teile mit relativ einfachen Geometrien, wie Scheiben, Blöcke oder Zylinder.

Geringerer Produktionsdurchsatz

Heißpressen ist ein Batch-Prozess. Der Zyklus des Ladens, Erhitzens, Pressens und Abkühlens einer einzelnen Komponente oder einer kleinen Charge von Komponenten ist deutlich langsamer als kontinuierliche Prozesse wie Kaltpressen gefolgt von Ofensintern.

Werkzeugkosten und Haltbarkeit

Die verwendeten Matrizen und Stempel müssen aus Materialien gefertigt sein, die extremen Temperaturen und Drücken gleichzeitig standhalten können, wie Graphit oder fortschrittliche Keramiken. Diese Werkzeuge sind teuer in der Herstellung und haben eine begrenzte Lebensdauer, was die Gesamtkosten pro Teil erhöht.

Wann man Heißpressen wählen sollte

Ihre Wahl des Herstellungsverfahrens sollte immer mit Ihrem Endziel übereinstimmen. Heißpressen zeichnet sich in bestimmten Szenarien aus, in denen die Materialleistung höchste Priorität hat.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Leistung liegt: Heißpressen ist die ideale Wahl für die Herstellung von Komponenten mit nahezu theoretischer Dichte, feiner Kornstruktur und überlegenen mechanischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung fortschrittlicher Materialien liegt: Es ist außergewöhnlich effektiv für die Verdichtung von Nichtoxidkeramiken, Verbundwerkstoffen und anderen Hochleistungsmaterialien, die mit herkömmlichen Methoden schwer zu sintern sind.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienproduktion liegt: Ein traditioneller Kaltpress- und Ofensinterprozess bietet wahrscheinlich eine kostengünstigere und schnellere Lösung für weniger anspruchsvolle Anwendungen.

Letztendlich ermöglicht Ihnen das Heißpressen, Materialien zu schaffen, die nicht nur geformt, sondern auf mikroskopischer Ebene grundlegend optimiert sind.

Zusammenfassungstabelle:

| Aspekt | Merkmal des Heißpressens |

|---|---|

| Prozess | Gleichzeitige Anwendung von Hitze und Druck |

| Hauptvorteil | Erreicht nahezu theoretische Dichte und feine Kornstruktur |

| Ideal für | Fortschrittliche Keramiken, Verbundwerkstoffe und Hochleistungsmaterialien |

| Einschränkung | Geometrische Einschränkungen und geringerer Produktionsdurchsatz |

Müssen Sie Hochleistungsmaterialien mit überragender Dichte herstellen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Heißpresslösungen, um Ihnen zu helfen, optimale Materialeigenschaften für Ihre Forschungs- und Produktionsanforderungen zu erzielen. Unser Fachwissen in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die richtigen Werkzeuge für die Verdichtung von fortschrittlichen Keramiken, Verbundwerkstoffen und anderen anspruchsvollen Materialien haben.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Heißpresstechnologie Ihren Materialherstellungsprozess verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Warum ist eine VakUUMUMGEBUNG für die Verarbeitung von CoSb3 im Heißpressen erforderlich? Gewährleistung der Phasenreinheit & Spitzenleistung

- Wie funktionieren Graphitformen im Vakuum-Heißpressverfahren für ZnS? Optimierung der Verdichtung & optischen Klarheit

- Warum ist ein präzises Druckregelsystem in einem Vakuum-Warmpress-Ofen für die Herstellung von Al/B4C-Verbundwerkstoffen unerlässlich?

- Wie erreicht ein Vakuum-Heißpress-Ofen eine hohe Verdichtung? Verbesserung der Leistung von Kupferkontakten

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens zur Synthese von hochdichtem Mo2Ga2C? Erreichen Sie eine Dichte von 98,8 %.

- Wie beeinflusst das Temperaturregelsystem eines Vakuum-Heißpress-Ofens die mechanischen Eigenschaften von Wolfram- und Kupferverbindungen? | Optimierung der Verbindungsfestigkeit

- Warum ist eine Vakuumumgebung für SiCf/TC17/TB8-Verbundwerkstoffe notwendig? Schlüssel zur Integrität von Titanlegierungen

- Wie bereitet ein Vakuum-Heißpress-Sinterofen hochdichte Fe-Cu-Verbundwerkstoffe zu? Erreichen Sie überlegene Materialdichte