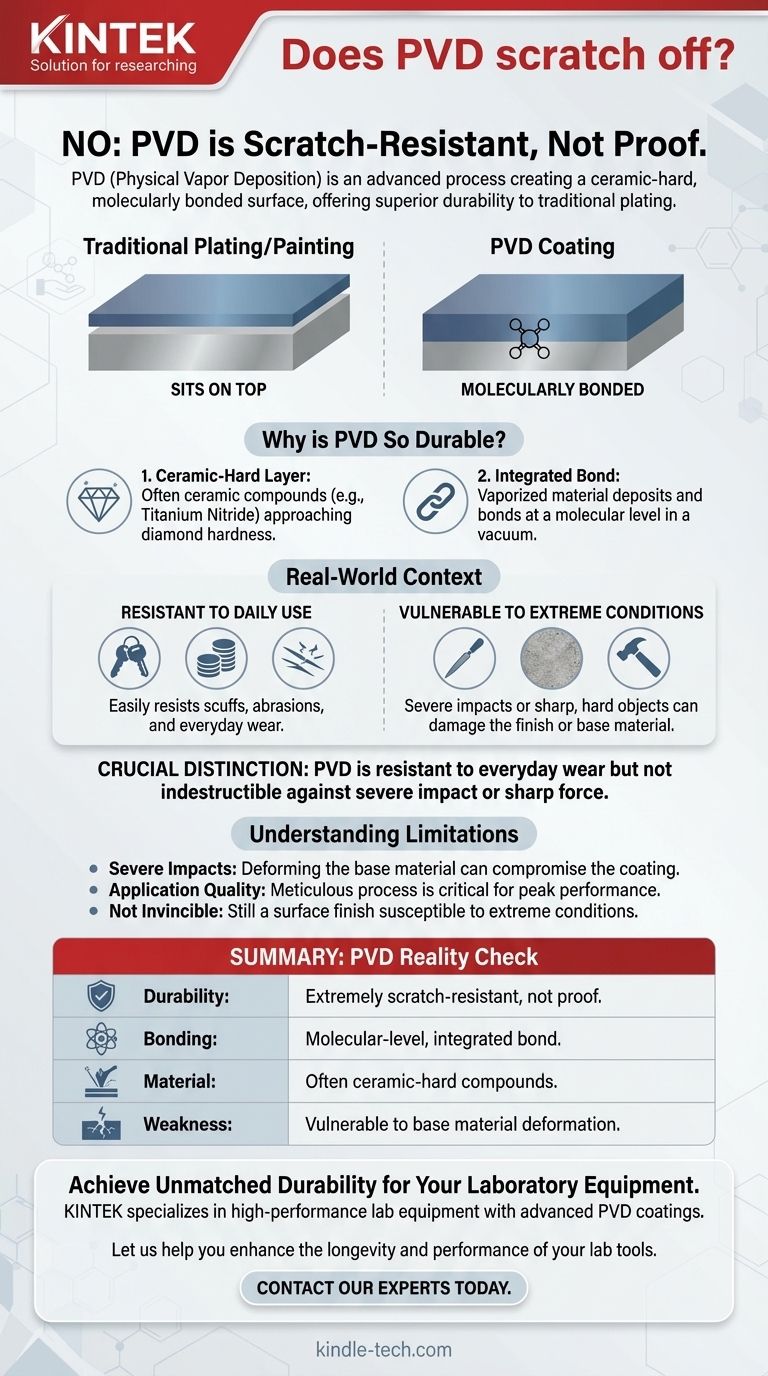

Um es direkt zu sagen: Die Vorstellung, dass PVD-Beschichtungen leicht abkratzen, ist ein weit verbreitetes Missverständnis. PVD (Physical Vapor Deposition) ist ein fortschrittliches Verfahren, das eine dünne Metall- oder Keramikschicht molekular an eine Oberfläche bindet und so eine außergewöhnlich harte und weitaus haltbarere Oberfläche schafft als herkömmliche Beschichtungen oder Lackierungen.

Der entscheidende Unterschied ist, dass PVD kratz-resistent, nicht kratz-fest ist. Obwohl es überlegenen Schutz vor alltäglicher Abnutzung bietet, ist keine Beschichtung gegen einen ausreichend harten oder scharfen Aufprall wirklich unzerstörbar.

Was macht PVD so haltbar?

Um die Widerstandsfähigkeit von PVD zu verstehen, muss man wissen, was es ist. Im Gegensatz zu Farbe ist es keine Schicht, die auf der Oberfläche sitzt; es ist in diese integriert.

Es ist eine gebundene, keramikharte Schicht

Der PVD-Prozess findet in einer Hightech-Vakuumkammer statt, in der ein festes Material zu Plasma verdampft wird. Dieser Dampf wird dann auf das Zielobjekt abgeschieden, wodurch eine neue, supergehärtete Oberflächenschicht entsteht, die auf molekularer Ebene gebunden ist.

Es ist keine Farbe oder Beschichtung

Viele der beliebtesten PVD-Beschichtungen, wie Titannitrid, sind Keramikverbindungen. Diese Materialien sind unglaublich hart – in einigen Fällen nähern sie sich der Härte eines Diamanten – weshalb sie Kratzern so effektiv widerstehen.

Haltbarkeit im realen Kontext

Obwohl PVD bei weitem eine der haltbarsten Beschichtungen ist, die heute erhältlich sind, hängt ihre Leistung von den Umständen ab.

Kratzfestigkeit vs. Kratzfestigkeit

PVD widersteht problemlos Schrammen durch Schlüssel, Reiben an einer Wand oder die allgemeinen Abnutzungen des täglichen Gebrauchs. Ein scharfes, hartes Objekt wie eine Diamantfeile oder ein kräftiges Reiben an rauem Beton kann die Oberfläche jedoch immer noch beschädigen.

Das Basismaterial ist wichtig

Die Beschichtung ist nur ein dünner Film. Wenn ein PVD-beschichteter Gegenstand einen schweren Aufprall erleidet, der das darunterliegende Metall (wie Edelstahl) verbeult oder verformt, wird die PVD-Beschichtung ebenfalls beeinträchtigt. Die Beschichtung blättert nicht ab, kann aber absplittern oder reißen, wenn das Fundament darunter versagt.

Die Kompromisse verstehen

PVD ist eine erstklassige Oberfläche, aber es ist wichtig, realistische Erwartungen zu haben und ihre Grenzen zu verstehen.

Schwere Stöße sind der Feind

Die primäre Schwäche jeder Oberflächenbeschichtung ist ein signifikanter, fokussierter Aufprall. Während PVD hervorragend gegen weit verbreitete Abnutzung schützt, kann ein harter Fall auf eine abrasive Oberfläche Schäden verursachen.

Der Anwendungsprozess ist entscheidend

Eine hochwertige PVD-Oberfläche hängt von einem sorgfältigen Anwendungsprozess ab. Das Basismaterial muss perfekt sauber und vorbereitet sein, damit die Beschichtung richtig haftet. Eine schlecht ausgeführte PVD-Anwendung wird nicht die gleiche Haltbarkeit aufweisen wie eine, die nach hohen Standards durchgeführt wurde.

Der Mythos der Unbesiegbarkeit

Aufgrund ihrer Härte wird PVD oft als unzerstörbar vermarktet. Es ist die beste Lösung in seiner Klasse für Haltbarkeit, aber es ist entscheidend, sich daran zu erinnern, dass es sich immer noch um eine Oberflächenveredelung handelt, die unter extremen Bedingungen beschädigt werden kann.

Die richtige Wahl für Ihr Ziel treffen

PVD bietet eine erhebliche Verbesserung der Haltbarkeit gegenüber fast jeder anderen Veredelungsoption. Ihre Entscheidung sollte auf Ihrem spezifischen Anwendungsfall basieren.

- Wenn Ihr Hauptaugenmerk auf der alltäglichen Haltbarkeit für Gegenstände wie Uhren, Schmuck oder Armaturen liegt: PVD ist eine hervorragende Wahl, die Ihre Gegenstände viel länger neu aussehen lässt als herkömmliche Oberflächen.

- Wenn Ihr Hauptaugenmerk auf dem extremen Einsatz in taktischen oder industriellen Umgebungen liegt: PVD ist immer noch eine der besten verfügbaren Optionen, aber Sie müssen damit rechnen, dass schwere Stöße und extreme Abnutzung die Oberfläche irgendwann beeinträchtigen können.

Letztendlich stellt die PVD-Beschichtung den Höhepunkt der modernen Oberflächenveredelung dar und bietet ein Maß an Härte und Kratzfestigkeit, das seinesgleichen sucht.

Zusammenfassungstabelle:

| Aspekt | PVD-Beschichtung Realität |

|---|---|

| Haltbarkeit | Extrem kratzfest, nicht kratzsicher. |

| Bindung | Molekulare Bindung, keine oberflächliche Schicht. |

| Material | Oft eine keramikharte Verbindung wie Titannitrid. |

| Schwäche | Kann durch schwere Stöße, die das Basismaterial verformen, beschädigt werden. |

Erzielen Sie unübertroffene Haltbarkeit für Ihre Laborausrüstung

PVD-Beschichtungen sind der Goldstandard zum Schutz von Oberflächen vor täglicher Abnutzung. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien und stellt sicher, dass Ihre Instrumente mit den fortschrittlichsten Beschichtungen geschützt sind.

Lassen Sie uns Ihnen helfen, die Langlebigkeit und Leistung Ihrer Laborwerkzeuge zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-beschichteten Lösungen Ihren spezifischen Laboranforderungen zugute kommen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck