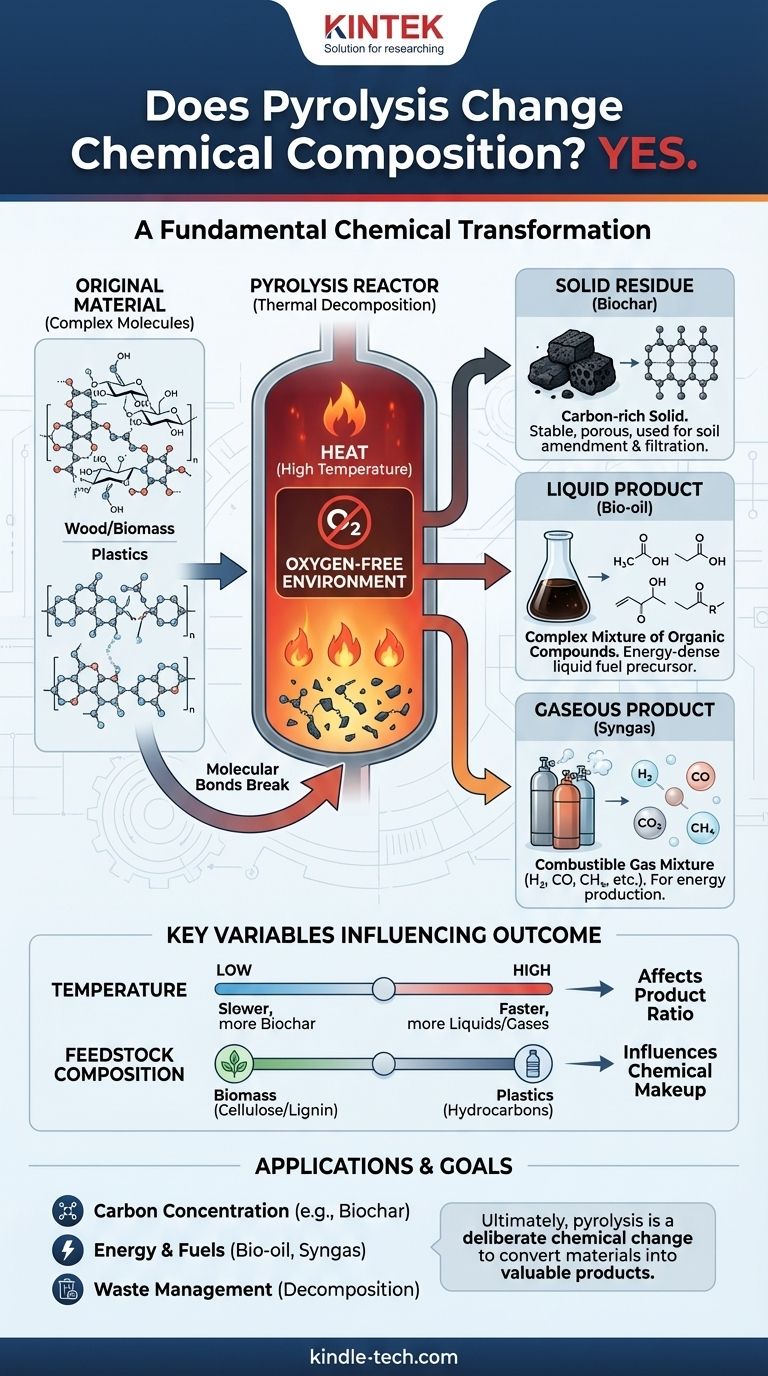

Kurz gesagt: Ja. Pyrolyse ist definiert durch ihre Fähigkeit, die chemische Zusammensetzung einer Substanz grundlegend zu verändern. Es ist ein Prozess der thermischen Zersetzung, bei dem hohe Temperaturen in einer sauerstofffreien Umgebung genutzt werden, um große, komplexe Moleküle in eine Mischung aus kleineren, chemisch unterschiedlichen Produkten zu zerlegen. Das ursprüngliche Material hört auf zu existieren und wurde in neue Substanzen mit völlig anderen Eigenschaften umgewandelt.

Das Kernprinzip ist zu verstehen, dass Pyrolyse keine physikalische Veränderung ist, wie Schmelzen oder Sieden. Es ist eine chemische Reaktion, die das molekulare Gerüst eines Materials aufbricht und neue gasförmige, flüssige und feste Produkte erzeugt, die zu Beginn nicht vorhanden waren.

Was ist Pyrolyse auf molekularer Ebene?

Um zu verstehen, wie Pyrolyse funktioniert, müssen wir uns ansehen, was mit den Molekülen selbst geschieht. Der Prozess wird durch Wärme angetrieben und durch die Umgebung gesteuert.

Thermische Zersetzung erklärt

Alle organischen Materialien, von Holz bis Plastik, bestehen aus großen, komplexen Molekülen, die durch chemische Bindungen zusammengehalten werden. Wärme ist eine Form von Energie. Wenn sie während der Pyrolyse angewendet wird, führt diese Energie dazu, dass die Moleküle so intensiv vibrieren, dass ihre chemischen Bindungen aufbrechen.

Dieser Prozess ist nicht zufällig. Die schwächsten Bindungen neigen dazu, zuerst zu brechen, was zu einer Kaskade von Reaktionen führt, die das ursprüngliche Material in eine Vielzahl kleinerer, stabilerer Moleküle zerlegen.

Die entscheidende Rolle einer sauerstofffreien Umgebung

Das entscheidende Merkmal der Pyrolyse ist die Abwesenheit von Sauerstoff. Das unterscheidet sie von der Verbrennung oder dem Brennen.

Ohne Sauerstoff kann das Material nicht brennen. Anstatt mit Sauerstoff zu reagieren, um Feuer, Kohlendioxid und Wasser zu produzieren, zerfallen die Moleküle einfach unter der thermischen Belastung. Diese kontrollierte Zersetzung ermöglicht die Schaffung nützlicher Produkte anstelle von nur Asche und Rauch.

Die neuen chemischen Produkte der Pyrolyse

Das Ergebnis dieser chemischen Umwandlung ist nicht eine einzige Substanz, sondern eine Mischung aus drei verschiedenen Produktströmen, jeder mit seiner eigenen einzigartigen chemischen Zusammensetzung.

Der feste Rückstand (Biokohle)

Nachdem die flüchtigen Komponenten durch die Hitze ausgetrieben wurden, bleibt ein festes Material zurück. Dieses Produkt, bekannt als Kohle, ist deutlich reicher an Kohlenstoff als die ursprüngliche Substanz.

Die ursprüngliche Molekularstruktur (wie die Zellulose in Holz oder Polymere in Plastik) wurde zerstört und durch ein neues, kohlenstoffreiches Gerüst ersetzt. Elemente wie Wasserstoff und Sauerstoff wurden weitgehend entfernt, wodurch eine grundlegend andere Chemikalie entsteht.

Das flüssige Produkt (Bioöl)

Während das ursprüngliche Material zerfällt, sind viele der kleineren molekularen Fragmente bei hohen Temperaturen flüchtig genug, um zu Dampf zu werden, kondensieren aber beim Abkühlen zu einer Flüssigkeit.

Diese Flüssigkeit, oft als Bioöl oder Pyrolyseöl bezeichnet, ist eine komplexe Mischung aus Dutzenden oder sogar Hunderten verschiedener organischer Verbindungen, darunter Säuren, Alkohole und Ketone. Dies sind neue Chemikalien, die während des Zersetzungsprozesses entstehen.

Das gasförmige Produkt (Synthesegas)

Die leichtesten molekularen Fragmente bleiben auch nach dem Abkühlen als Gas erhalten. Dies wird oft als Synthesegas bezeichnet.

Es ist eine Mischung aus einfachen Gasmolekülen, die sich chemisch vom ursprünglichen Material unterscheiden. Häufige Komponenten sind Wasserstoff (H₂), Kohlenmonoxid (CO), Kohlendioxid (CO₂) und Methan (CH₄).

Die wichtigsten Variablen verstehen

Die genaue chemische Zusammensetzung der Endprodukte ist nicht festgelegt. Sie hängt stark von den Bedingungen des Pyrolyseprozesses ab, was ihn sowohl vielseitig als auch komplex macht.

Temperatur bestimmt das Ergebnis

Die Temperatur und die Heizrate haben den größten Einfluss auf die Endprodukte. Eine langsamere Pyrolyse bei niedrigeren Temperaturen maximiert tendenziell die Ausbeute an fester Kohle. Umgekehrt zerlegt eine sehr schnelle Pyrolyse bei höheren Temperaturen die Moleküle noch weiter, was die Produktion von Flüssigkeiten und Gasen begünstigt.

Die Zusammensetzung des Ausgangsmaterials ist wichtig

Die chemische Zusammensetzung des Ausgangsmaterials oder Rohstoffs beeinflusst direkt das Ergebnis. Die Pyrolyse von Holz, das reich an Zellulose und Lignin ist, erzeugt ein anderes Verhältnis und eine andere Zusammensetzung von Öl, Gas und Kohle im Vergleich zur Pyrolyse von Kunststoffabfällen, die aus langen Kohlenwasserstoffpolymeren bestehen.

Wie dies auf Ihr Ziel zutrifft

Das Verständnis der Pyrolyse als chemische Umwandlung ist entscheidend für ihre korrekte Anwendung. Das Ziel ist niemals, die ursprüngliche Substanz zu erhalten, sondern sie in etwas Neues und Wertvolleres umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines stabilen, kohlenstoffreichen Materials liegt: Sie nutzen Pyrolyse, um flüchtige Elemente auszutreiben und Kohlenstoff zu konzentrieren, wodurch eine rohe Biomasse chemisch in eine stabile Kohle für landwirtschaftliche oder industrielle Zwecke umgewandelt wird.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Energie oder Kraftstoffen liegt: Sie nutzen Pyrolyse, um einen minderwertigen Rohstoff in wertvolle, energiedichte flüssige (Bioöl) und gasförmige (Synthesegas) chemische Verbindungen zu zerlegen.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Sie nutzen Pyrolyse als chemische Zersetzungsmethode, um ein großes, komplexes Abfallmaterial in kleinere, oft besser handhabbare und wertvollere Komponenten zu zerlegen.

Letztendlich ist die Erkenntnis, dass Pyrolyse eine bewusste chemische Veränderung ist, der Schlüssel zur Steuerung ihrer Ergebnisse und zur Nutzung ihres vollen Potenzials.

Zusammenfassungstabelle:

| Pyrolyseprodukt | Chemische Zusammensetzung | Hauptmerkmale |

|---|---|---|

| Biokohle (fest) | Kohlenstoffreicher Feststoff | Stabil, porös, verwendet zur Bodenverbesserung und Filtration |

| Bioöl (flüssig) | Komplexe Mischung organischer Verbindungen | Energiedichter flüssiger Kraftstoffvorläufer |

| Synthesegas (Gas) | Wasserstoff, CO, CO₂, Methan | Brennbares Gas zur Energieerzeugung |

Bereit, die Kraft der Pyrolyse für Ihr Labor oder Ihren Industrieprozess zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Forschung und Anwendung der thermischen Zersetzung. Egal, ob Sie neue Biokohleformulierungen entwickeln, die Bioölproduktion optimieren oder die Synthesegaszusammensetzung analysieren, unsere Präzisionspyrolysesysteme liefern zuverlässige, reproduzierbare Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Pyrolyseprojekte voranbringen und Ihnen helfen können, Materialien in wertvolle Produkte umzuwandeln.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg