Grundsätzlich nein, praktisch ja. Die chemische Kernreaktion der Pyrolyse – die thermische Zersetzung von Material in einer sauerstofffreien Umgebung – erzeugt durch Verbrennung kein Kohlendioxid (CO2). Der gesamte Pyrolyseprozess ist jedoch ein energieintensives System, das fast immer zu CO2-Emissionen führt, hauptsächlich durch die Erzeugung der benötigten Wärme und durch die anschließende Nutzung seiner kohlenstoffbasierten Produkte.

Obwohl die eigentliche Pyrolyse-Kernreaktion anaerob ist und eine direkte Verbrennung vermeidet, ist eine vollständige Pyrolyseanlage nicht CO2-frei. Emissionen sind ein inhärenter Bestandteil des größeren Systems, erzeugt durch die Energie, die zum Erhitzen des Reaktors erforderlich ist, und durch die endgültige Verbrennung der Gas- und Ölprodukte.

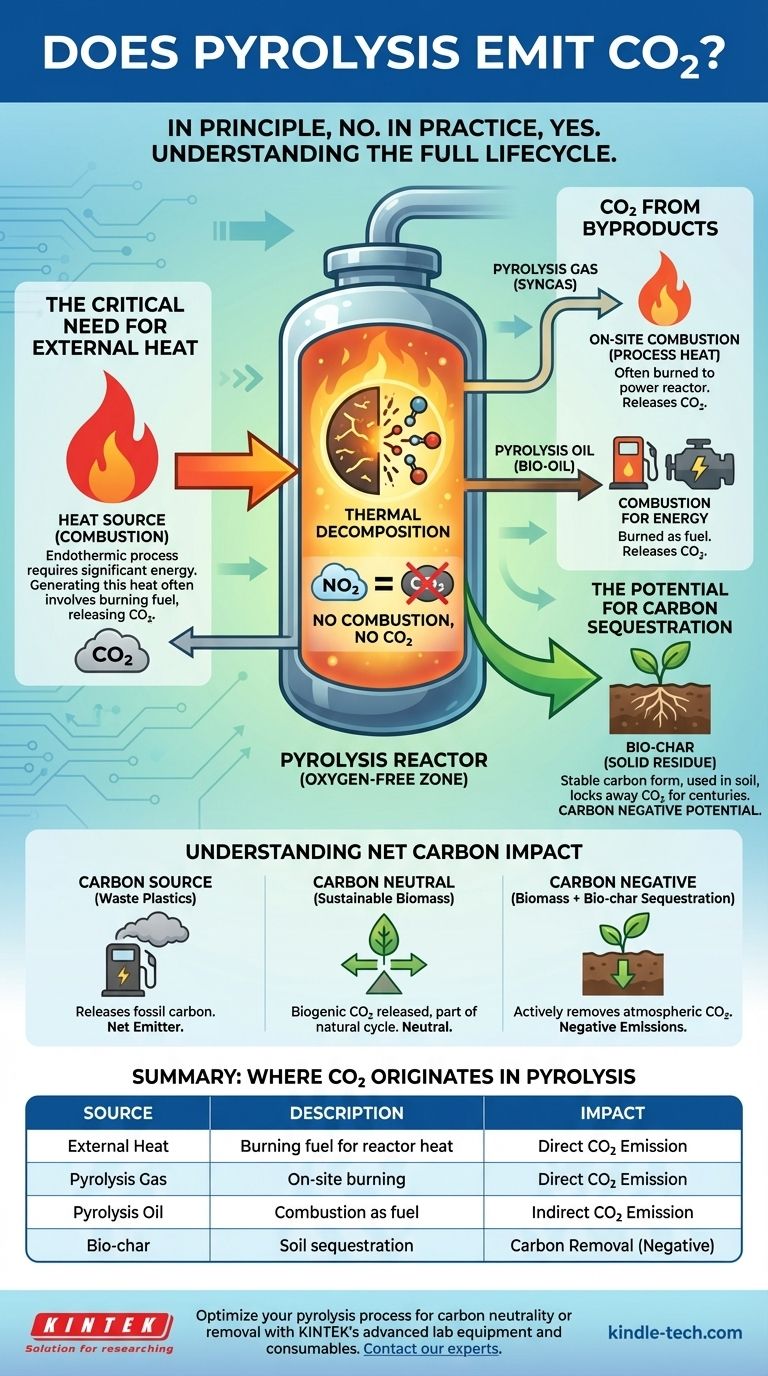

Woher CO2 in einem Pyrolysesystem stammt

Um den CO2-Fußabdruck der Pyrolyse zu verstehen, müssen Sie über die zentrale Reaktionskammer hinausschauen und den gesamten Betriebszyklus analysieren.

Die Kernreaktion: Eine sauerstofffreie Zone

Die Pyrolyse unterscheidet sich grundlegend von der Verbrennung (dem „Brennen“). Sie erhitzt das Ausgangsmaterial, wie Biomasse oder Kunststoff, bei hohen Temperaturen in Abwesenheit von Sauerstoff.

Ohne Sauerstoff kann sich das Material nicht entzünden. Stattdessen zerfällt es chemisch in kleinere, andere Moleküle. Deshalb setzt die Kernreaktion selbst den Kohlenstoff des Ausgangsmaterials nicht als CO2 frei.

Der kritische Bedarf an externer Wärme

Die Pyrolyse ist ein endothermer Prozess, was bedeutet, dass sie eine konstante und erhebliche Energiezufuhr benötigt, um die für die Zersetzung erforderlichen hohen Temperaturen aufrechtzuerhalten.

Diese Wärme muss auf irgendeine Weise erzeugt werden. In den meisten Industrieanlagen wird dies durch das Verbrennen einer Brennstoffquelle erreicht, was ein Verbrennungsprozess ist, der CO2 freisetzt.

Der Kohlenstoff in den Nebenprodukten

Die Pyrolyse wandelt das Ausgangsmaterial in drei Hauptprodukte um, die alle Kohlenstoff enthalten. Das Schicksal dieser Produkte bestimmt die endgültige CO2-Auswirkung.

Pyrolysegas (Synthesegas)

Dieses nicht kondensierbare Gasgemisch enthält oft Kohlenmonoxid (CO), Wasserstoff (H2), Methan (CH4) und etwas CO2.

Die meisten modernen Pyrolyseanlagen sind so konzipiert, dass sie autark arbeiten. Sie verbrennen dieses Pyrolysegas vor Ort, um die für den Betrieb des Reaktors benötigte Wärme zu erzeugen. Diese Verbrennung wandelt das CO und CH4 in CO2 um.

Pyrolyseöl (Bio-Öl)

Dieses flüssige Produkt ist ein dichter, kohlenstoffreicher Brennstoff. Es kann gelagert, transportiert und als Alternative zu herkömmlichem Heizöl verwendet oder weiter raffiniert werden.

Wenn dieses Öl schließlich zur Energiegewinnung verbrannt wird, wird der enthaltene Kohlenstoff als CO2 freigesetzt, ähnlich wie bei jedem anderen Kohlenwasserstoffbrennstoff.

Bio-Kohle (Fester Rückstand)

Bio-Kohle ist ein stabiles, festes Material, das reich an Kohlenstoff ist. Dies ist das Produkt, das der Pyrolyse ihr einzigartiges Umweltpotenzial verleiht.

Im Gegensatz zu Gas und Öl, die typischerweise verbrannt werden, kann Bio-Kohle als Bodenverbesserer in der Landwirtschaft eingesetzt werden. Wenn sie dem Boden zugesetzt wird, wird ihr Kohlenstoff sequestriert, was bedeutet, dass er für Hunderte oder sogar Tausende von Jahren aus der Atmosphäre eingeschlossen wird.

Den Netto-Kohlenstoff-Einfluss verstehen

Die Frage, ob Pyrolyse gut oder schlecht für das Klima ist, hängt vollständig vom Ausgangsmaterial und der Art und Weise ab, wie Sie die Produkte verwenden.

Wenn Pyrolyse eine Kohlenstoffquelle ist

Wenn Sie Ausgangsmaterial auf fossiler Basis wie Kunststoffabfälle verwenden und das gesamte resultierende Öl und Gas zur Energiegewinnung verbrennen, ist der Prozess ein Netto-Emittent von CO2. Sie nehmen lediglich fossilen Kohlenstoff und setzen ihn über einen anderen Weg in die Atmosphäre frei.

Der Weg zur Kohlenstoffneutralität

Wenn das Ausgangsmaterial nachhaltige Biomasse ist (wie landwirtschaftliche Abfälle oder Forstrückstände), kann der Prozess als kohlenstoffneutral betrachtet werden.

Das CO2, das bei der Erhitzung des Reaktors oder der Verbrennung des Bio-Öls freigesetzt wird, ist biogen – es ist Teil des kurzfristigen Kohlenstoffkreislaufs. Dies ist Kohlenstoff, den die Pflanze aus der Atmosphäre aufgenommen hat, als sie wuchs, und der ohnehin freigesetzt worden wäre, wenn die Pflanze auf natürliche Weise zersetzt worden wäre.

Das Potenzial zur Kohlenstoffabscheidung (Sequestrierung)

Die wirkungsvollste Anwendung der Pyrolyse ist die Kohlenstoffentnahme. Wenn Biomasse als Ausgangsmaterial verwendet und die resultierende Bio-Kohle dauerhaft im Boden sequestriert wird, wird der Prozess kohlenstoffnegativ.

Diese Technologie entzieht der Atmosphäre aktiv CO2, das die Pflanze kürzlich aufgenommen hat, und bindet es in einer stabilen, festen Form, wodurch es effektiv aus dem Kohlenstoffkreislauf entfernt wird.

Die richtige Wahl für Ihr Ziel treffen

Die CO2-Auswirkung der Pyrolyse ist kein fester Wert; sie ist eine direkte Folge Ihrer spezifischen Ziele und betrieblichen Entscheidungen.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Abfall in Energie liegt: Die Pyrolyse ist eine effektive Methode, aber Sie müssen die CO2-Emissionen berücksichtigen, die entstehen, wenn die resultierenden Brennstoffe zwangsläufig verbrannt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung nachhaltiger Kraftstoffe liegt: Die Verwendung von Biomasse als Ausgangsmaterial ermöglicht es Ihnen, kohlenstoffneutrale Kraftstoffe zu erzeugen, da das freigesetzte CO2 Teil des bestehenden biogenen Kohlenstoffkreislaufs ist.

- Wenn Ihr Hauptaugenmerk auf der aktiven Kohlenstoffentnahme liegt: Die Pyrolyse von Biomasse speziell zur Herstellung und Sequestrierung von Bio-Kohle ist eine der vielversprechendsten und skalierbarsten Technologien zur Reduzierung des atmosphärischen CO2.

Letztendlich wird der CO2-Fußabdruck eines Pyrolysesystems vollständig durch das verwendete Ausgangsmaterial und die Verwaltung seiner wertvollen Produkte bestimmt.

Zusammenfassungstabelle:

| Quelle von CO2 | Beschreibung | Auswirkung |

|---|---|---|

| Erzeugung externer Wärme | Verbrennung von Brennstoff zur Versorgung der Hochtemperaturprozesse des Reaktors. | Direkte CO2-Emission. |

| Verbrennung von Pyrolysegas (Synthesegas) | Vor-Ort-Verbrennung von Gas zur Prozesswärme. | Direkte CO2-Emission. |

| Nutzung von Pyrolyseöl (Bio-Öl) | Verbrennung von Öl als Brennstoff an anderer Stelle. | Indirekte CO2-Emission. |

| Bio-Kohle-Sequestrierung | Verwendung von Bio-Kohle als Bodenverbesserer. | Kohlenstoffentnahme (negative Emissionen). |

Sind Sie bereit, Ihren Pyrolyseprozess für Kohlenstoffneutralität oder Kohlenstoffentnahme zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Egal, ob Sie Ausgangsmaterialien testen, Bio-Kohle analysieren oder die Produktion nachhaltiger Kraftstoffe skalieren – unsere präzisen Werkzeuge helfen Ihnen, genaue und zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors in den Bereichen Waste-to-Energy und Kohlenstoffabscheidungstechnologien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Was sind die gängigen Anwendungen für einen Rohröfen? Unverzichtbar für Wärmebehandlung, Synthese und Reinigung

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.