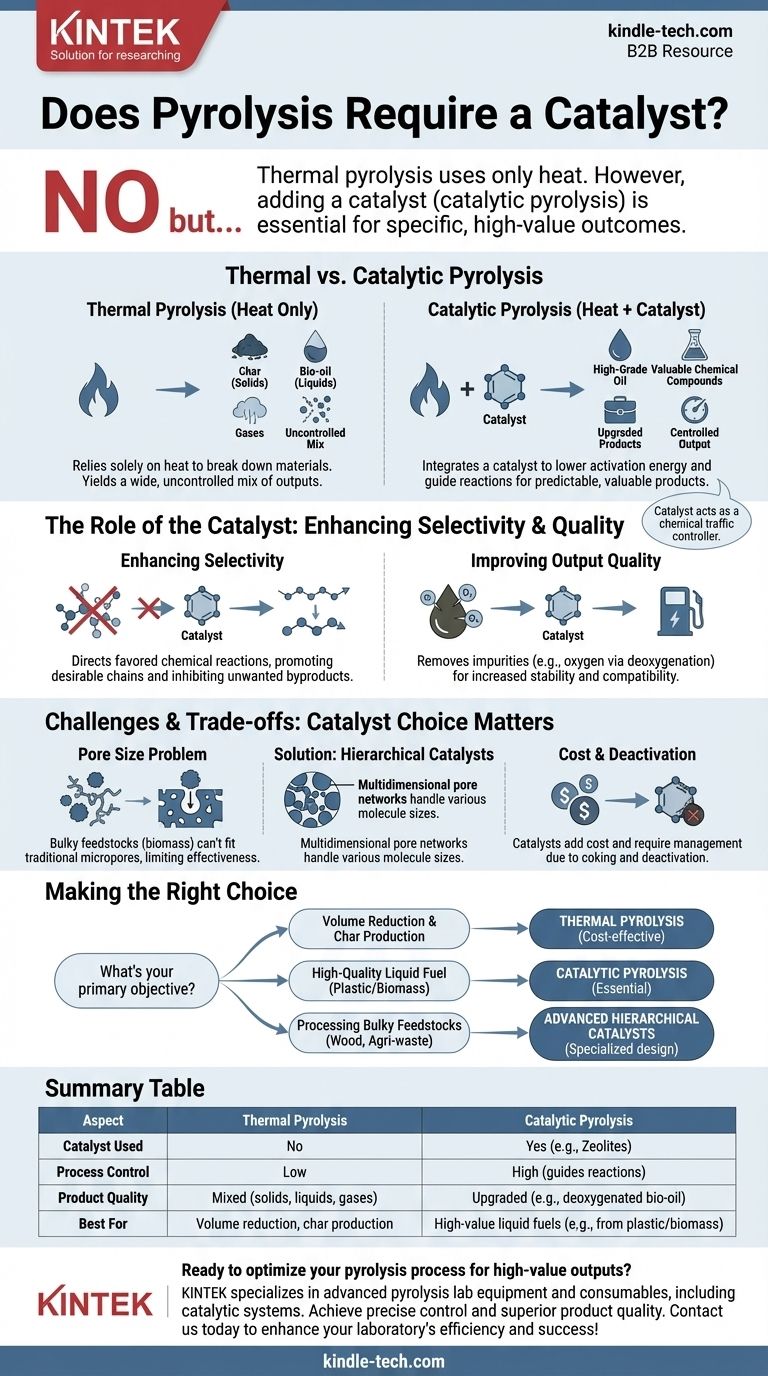

Nein, die Pyrolyse erfordert nicht zwingend einen Katalysator, aber dessen Einsatz ist oft unerlässlich, um spezifische, hochwertige Ergebnisse zu erzielen. Der Basiskatalysator, bekannt als thermische Pyrolyse, nutzt lediglich Hitze, um Material in einer sauerstofffreien Umgebung zu zersetzen. Die Zugabe eines Katalysators – ein Prozess, der als katalytische Pyrolyse bezeichnet wird – ist jedoch ein entscheidendes Werkzeug, um die chemischen Reaktionen so zu steuern, dass qualitativ hochwertigere, wünschenswertere Produkte wie Kraftstoffe für den Transport aus Kunststoffabfällen oder Biomasse entstehen.

Obwohl die Pyrolyse allein durch Hitze stattfinden kann, besteht die eigentliche Herausforderung darin, das Ergebnis zu kontrollieren. Ein Katalysator ist das Schlüsselinstrument, das dem Bediener eine präzise Kontrolle ermöglicht, sodass er gezielt wertvolle chemische Verbindungen herstellen und minderwertigen Ausgangsstoff in hochwertiges Öl umwandeln kann.

Die grundlegende Rolle von Katalysatoren in der Pyrolyse

Die Pyrolyse ist im Kern die thermische Zersetzung von organischem Material bei erhöhten Temperaturen ohne Sauerstoff. Die Einführung eines Katalysators verändert den Prozess und seine Ergebnisse grundlegend.

Thermische vs. Katalytische Pyrolyse

Die thermische Pyrolyse stützt sich ausschließlich auf Hitze, um komplexe organische Polymere in kleinere, einfachere Moleküle aufzuspalten. Dieser Prozess führt oft zu einer breiten, unkontrollierten Mischung aus Feststoffen (Koks), Flüssigkeiten (Bioöl) und Gasen.

Die katalytische Pyrolyse integriert einen Katalysator in den Prozess. Der Katalysator bietet eine aktive Oberfläche, die die für spezifische chemische Reaktionen erforderliche Aktivierungsenergie senkt und die Zersetzungspfade hin zu einem vorhersagbareren und wertvolleren Ergebnis lenkt.

Verbesserung der Reaktionsselektivität

Die Hauptfunktion eines Katalysators besteht darin, zu selektieren, welche chemischen Reaktionen begünstigt werden. Ohne Katalysator ist der Abbau von Materialien wie Kunststoff oder Biomasse chaotisch.

Ein Katalysator wirkt wie ein chemischer Verkehrsregler, der Reaktionen fördert, die wünschenswerte Kohlenwasserstoffketten (wie in Benzin oder Diesel) erzeugen, während die Bildung unerwünschter Nebenprodukte gehemmt wird.

Verbesserung der Produktqualität

Für Anwendungen wie die Umwandlung von Biomasse oder Kunststoff in flüssigen Kraftstoff ist die Qualität des entstehenden Öls von größter Bedeutung. Katalysatoren spielen hier eine entscheidende Rolle.

Beispielsweise helfen Katalysatoren bei der Biomassepyrolyse, Sauerstoff aus dem Bioöl zu entfernen (ein Prozess, der als Deoxygenierung bezeichnet wird), was dessen Energiedichte und Stabilität erhöht und es kompatibler mit herkömmlichen Kraftstoffen macht.

Gängige Katalysatoren und ihre Herausforderungen

Die Wahl des Katalysators hängt stark vom Ausgangsmaterial und dem gewünschten Produkt ab. Kommerzielle Katalysatoren sind wirksam, bringen aber eigene Einschränkungen mit sich.

Zeolith-basierte Katalysatoren

Zeolithe sind kristalline Alumosilikate mit einer hochgeordneten, porösen Struktur. Sie sind die am häufigsten verwendete Katalysatorart sowohl in der petrochemischen Raffination als auch in der katalytischen Pyrolyse.

Ihre definierten Poren und sauren Zentren sind äußerst wirksam beim „Cracken“ langer Kohlenwasserstoffketten in kleinere, wertvollere Moleküle, was sie ideal für die Umwandlung von Kunststoffabfällen in Öl macht.

Die Herausforderung sperriger Ausgangsstoffe

Eine erhebliche Herausforderung ergibt sich bei der Verwendung herkömmlicher Katalysatoren für die Biomassepyrolyse. Natürliche Polymere in Biomasse, wie Zellulose und Lignin, sind wesentlich größer und sperriger als die Moleküle in Rohöl.

Die engen Mikroporen traditioneller Zeolithe sind oft zu klein für diese großen, aus Biomasse stammenden Moleküle, um einzudringen. Dieser „molekulare Stau“ schränkt die Wirksamkeit des Katalysators stark ein.

Verständnis der Kompromisse

Obwohl Katalysatoren erhebliche Vorteile bieten, führen sie auch zu Komplexität und Kosten. Das Verständnis dieser Kompromisse ist entscheidend für die Gestaltung eines effizienten und wirtschaftlichen Prozesses.

Das Problem der Porengröße

Wie bereits erwähnt, ist die Porenstruktur des Katalysators von entscheidender Bedeutung. Sind die Poren zu klein für die Moleküle des Ausgangsmaterials, schlägt der katalytische Prozess fehl.

Die Lösung besteht darin, hierarchische Katalysatoren zu entwickeln. Diese fortschrittlichen Materialien verfügen über ein mehrdimensionales Porennetzwerk – von großen Makroporen und mittleren Mesoporen bis hin zu kleinen Mikroporen. Diese Struktur ermöglicht es großen Molekülen, einzudringen und abgebaut zu werden, bevor sie die kleineren, hochaktiven Zentren erreichen.

Katalysatorkosten und Deaktivierung

Katalysatoren stellen einen erheblichen Betriebskostenfaktor dar. Sie bestehen oft aus spezialisierten, teuren Materialien.

Darüber hinaus können Katalysatoren mit der Zeit durch Verkokung deaktiviert werden, wobei sich Kohlenstoffablagerungen auf den aktiven Oberflächen ansammeln und die Poren blockieren. Dies erfordert einen Regenerationsschritt (Abfackeln des Koks) oder einen späteren Austausch, was die Prozesskomplexität und die Kosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für oder gegen den Einsatz eines Katalysators hängt vollständig von Ihrem Ziel ab. Es gibt keinen einzigen „besten“ Ansatz; der optimale Prozess wird durch das gewünschte Ergebnis definiert.

- Wenn Ihr Hauptaugenmerk auf einfacher Volumenreduzierung oder der Herstellung von Koks liegt: Die thermische Pyrolyse ist oft ausreichend und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigem flüssigem Kraftstoff aus Kunststoff oder Biomasse liegt: Die katalytische Pyrolyse ist unerlässlich, um die Produktverteilung zu steuern und die Ölqualität zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sperriger Ausgangsstoffe wie Holz oder landwirtschaftlicher Abfälle liegt: Sie müssen fortschrittliche hierarchische Katalysatoren in Betracht ziehen, die für den effektiven Umgang mit großen Molekülen konzipiert sind.

Letztendlich ist die Wahl des richtigen Pyrolysepfades eine technische Entscheidung, die den Produktwert gegen die betriebliche Komplexität und die Kosten abwägt.

Zusammenfassungstabelle:

| Aspekt | Thermische Pyrolyse | Katalytische Pyrolyse |

|---|---|---|

| Verwendeter Katalysator | Nein | Ja (z. B. Zeolithe) |

| Prozesskontrolle | Gering | Hoch (steuert Reaktionen) |

| Produktqualität | Gemischt (Feststoffe, Flüssigkeiten, Gase) | Aufgewertet (z. B. deoxygeniertes Bioöl) |

| Am besten geeignet für | Volumenreduzierung, Koksherstellung | Hochwertige flüssige Kraftstoffe (z. B. aus Kunststoff/Biomasse) |

Bereit, Ihren Pyrolyseprozess für hochwertige Ergebnisse zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Pyrolyseanwendungen, einschließlich katalytischer Systeme. Ob Sie Kunststoffabfälle in Kraftstoff umwandeln oder Biomasse aufwerten – unsere Lösungen helfen Ihnen, präzise Kontrolle und überlegene Produktqualität zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und den Erfolg Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung