Drehrohröfen werden mit zwei Hauptmethoden beheizt: der direkten Beheizung, bei der die Flamme und die Verbrennungsgase sich im Inneren des Ofens zusammen mit dem Material befinden, und der indirekten Beheizung, bei der der Ofen von außen beheizt wird. Die Energiequellen für diese Methoden reichen von fossilen Brennstoffen wie Erdgas und Kohle bis hin zu sauberem Strom. Die Auswahl wird durch die spezifische chemische Reaktion oder physikalische Veränderung bestimmt, die für das zu verarbeitende Material erforderlich ist.

Die Wahl zwischen direkter und indirekter Beheizung ist die wichtigste Entscheidung beim Design eines Drehrohrofens. Die direkte Beheizung ist leistungsstark und effizient für robuste Materialien, während die indirekte Beheizung die präzise Kontrolle und atmosphärische Reinheit bietet, die für empfindliche Anwendungen unerlässlich sind.

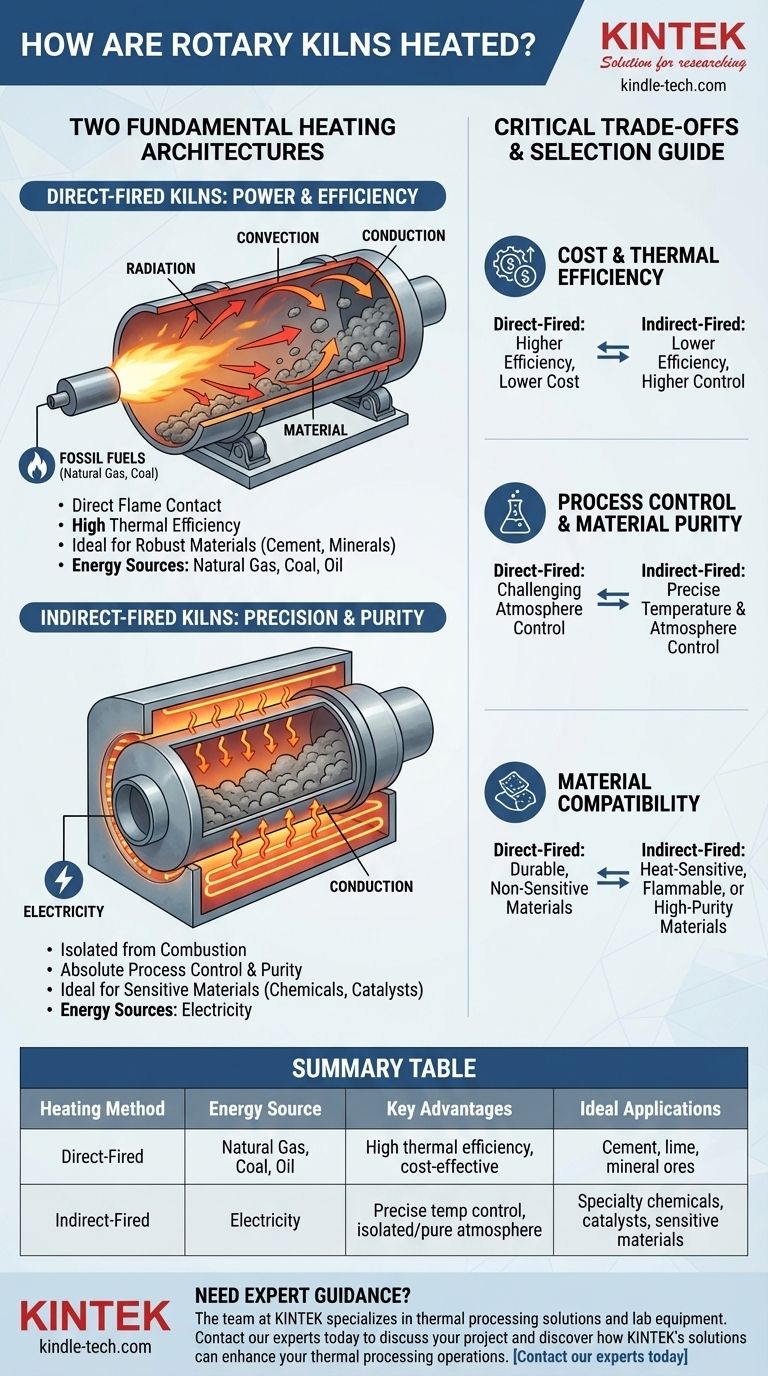

Die zwei grundlegenden Heizarchitekturen

Die Kernkonstruktion eines Drehrohrofens bestimmt, wie Wärme auf das Material aufgebracht wird. Diese Unterscheidung zwischen „innerer“ und „äußerer“ Beheizung bestimmt nahezu jeden anderen Aspekt des Systems, von der Brennstoffwahl bis zur Prozesssteuerung.

Direkt befeuerte Öfen: Leistung und Effizienz

Bei einem direkt befeuerten System injiziert ein Brenner eine Flamme direkt in die rotierende Trommel. Das Material fällt durch die heißen Verbrennungsgase, während es sich durch die Länge des Ofens bewegt.

Diese Methode überträgt die Wärme gleichzeitig auf drei Arten auf das Material: durch Strahlung von der Flamme, durch Konvektion der heißen Gase und durch Wärmeleitung von der heißen feuerfesten Auskleidung der Ofenwände.

Da die Wärmequelle in direktem Kontakt mit dem Material steht, ist diese Architektur sehr effektiv für Hochtemperaturprozesse mit robusten Materialien wie Zement, Kalk und Erzen.

Indirekt befeuerte Öfen: Präzision und Reinheit

Bei einem indirekt befeuerten System ist die rotierende Trommel von einer externen Heizkammer oder einem Mantel umschlossen. Das Material in der Trommel ist vollständig von der Flamme und den Verbrennungsprodukten isoliert.

Die Wärme wird von außen auf die Trommel aufgebracht und durch die Metallwand auf das Material im Inneren geleitet. Diese Methode wird oft als „außenbeheizter“ Ofen bezeichnet.

Der Hauptvorteil ist die absolute Prozesskontrolle. Da die innere Atmosphäre versiegelt ist, kann sie präzise gesteuert werden – ob sie inert, oxidierend oder reduzierend sein muss. Dies macht sie unerlässlich für empfindliche Materialien mit hoher Reinheit oder reaktive Materialien.

Verständnis der Wärmequellen

Die Wahl der Heizarchitektur hängt eng mit der verwendeten Energiequelle zusammen. Jede Brennstoffart bietet eine andere Balance zwischen Kosten, Kontrolle und Kompatibilität.

Fossile Brennstoffe: Das traditionelle Arbeitspferd

Erdgas, Heizöl, Propan und Kohle sind die gängigsten Energiequellen für direkt befeuerte Öfen.

Diese Brennstoffe liefern immense thermische Energie zu relativ geringen Kosten und sind daher ideal für großtechnische Industrieanlagen, die extrem hohe Temperaturen erfordern.

Elektrizität: Das Präzisionswerkzeug

Strom ist die Standardenergiequelle für indirekt befeuerte Öfen. Er versorgt Widerstandsheizelemente, die in der externen Kammer angeordnet sind, welche die rotierende Trommel umgibt.

Obwohl der Betrieb oft teurer ist, bietet Elektrizität eine unübertroffene Temperaturpräzision und Gleichmäßigkeit. Sie ist von Natur aus sauber und erzeugt keine Verbrennungsgase, die das Endprodukt verunreinigen könnten.

Abwärme und alternative Brennstoffe

Moderne Ofensysteme integrieren oft Wärmerückgewinnung zur Effizienzsteigerung. Die heißen Abgase oder ausgetragenen Feststoffe können zur Vorwärmung des zugeführten Materials verwendet werden, wodurch der Gesamtenergieverbrauch erheblich gesenkt wird.

In einigen Spezialfällen können auch Synthesegase oder andere abfallbasierte Brennstoffe verwendet werden, typischerweise in direkt befeuerten Konfigurationen.

Kritische Abwägungen: Direkte vs. Indirekte Beheizung

Ihre Wahl der Heizmethode beinhaltet einen klaren Satz technischer Kompromisse. Es gibt nicht die eine „beste“ Option; es gibt nur die beste Option für eine bestimmte Anwendung.

Kosten und thermische Effizienz

Direkt befeuerte Öfen sind im Allgemeinen thermisch effizienter, da die Wärme direkt dort erzeugt wird, wo sie benötigt wird. Dies führt oft zu geringeren Kapital- und Betriebskosten für die Massenproduktion.

Indirekt befeuerte Öfen verlieren einen Teil der Wärme über ihre Außenhülle an die Umgebung, was sie energieeffizienter machen kann. Für kleinere oder spezialisierte Prozesse ist dies jedoch ein notwendiger Kompromiss zugunsten der Kontrolle.

Prozesskontrolle und Materialreinheit

Die indirekte Beheizung bietet eine weitaus bessere Prozesskontrolle. Die Temperatur kann mit hoher Genauigkeit geregelt werden, und die isolierte innere Atmosphäre verhindert jegliche Kontamination des Materials.

Bei direkt befeuerten Systemen kann der Kontakt mit Verbrennungsgasen Verunreinigungen einführen oder unerwünschte Nebenreaktionen verursachen. Die Kontrolle der Atmosphäre ist deutlich schwieriger.

Materialverträglichkeit

Die direkte Beheizung eignet sich für widerstandsfähige Materialien, die durch direkten Flammenkontakt oder die chemische Zusammensetzung der Rauchgase nicht negativ beeinflusst werden.

Die indirekte Beheizung ist zwingend erforderlich für Materialien, die brennbar, hitzeempfindlich, oxidationsempfindlich sind oder ein außergewöhnlich reines Endprodukt erfordern, wie z. B. Spezialchemikalien, Katalysatoren und einige Lebensmittelprodukte.

Auswahl der richtigen Heizmethode für Ihren Prozess

Die optimale Heizmethode wird ausschließlich durch die Eigenschaften Ihres Materials und Ihr gewünschtes Ergebnis bestimmt. Nutzen Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion robuster Materialien liegt (wie Zement oder Mineralien): Ein direkt befeuerter Ofen mit Erdgas oder Kohle ist fast immer die energieeffizienteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt, die hohe Reinheit oder eine kontrollierte Atmosphäre erfordern: Ein elektrisch betriebener, indirekt befeuerter Ofen ist aufgrund seiner Präzision und Isolierung die notwendige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Effizienz und moderater Prozesskontrolle liegt: Erwägen Sie direkt befeuerte Öfen mit fortschrittlicher Brennertechnologie oder Systeme, die Abwärmerückgewinnung zur Vorwärmung Ihres Einsatzmaterials nutzen.

Das Verständnis des grundlegenden Unterschieds zwischen direkter und indirekter Beheizung versetzt Sie in die Lage, das präzise Werkzeug auszuwählen, das für Ihr Ziel der thermischen Verarbeitung erforderlich ist.

Zusammenfassungstabelle:

| Heizmethode | Energiequelle | Hauptvorteile | Ideale Anwendungen |

|---|---|---|---|

| Direkt befeuert | Erdgas, Kohle, Öl | Hohe thermische Effizienz, kostengünstig für große Mengen | Zement, Kalk, Mineralerze |

| Indirekt befeuert | Elektrizität | Präzise Temperaturkontrolle, isolierte/reine Atmosphäre | Spezialchemikalien, Katalysatoren, empfindliche Materialien |

Benötigen Sie fachkundige Beratung für Ihre Drehrohrofenanwendung?

Die Wahl der richtigen Heizmethode ist entscheidend für Ihre Prozesseffizienz und Produktqualität. Das Team von KINTEK ist auf thermische Verarbeitungslösungen und Laborgeräte spezialisiert. Wir können Ihnen helfen, die ideale Drehrohrofenkonfiguration auszuwählen – ob Sie die Leistung der direkten Beheizung oder die Präzision der indirekten Beheizung benötigen –, um Ihre spezifischen Material- und Produktionsziele zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre thermischen Verarbeitungsvorgänge verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen