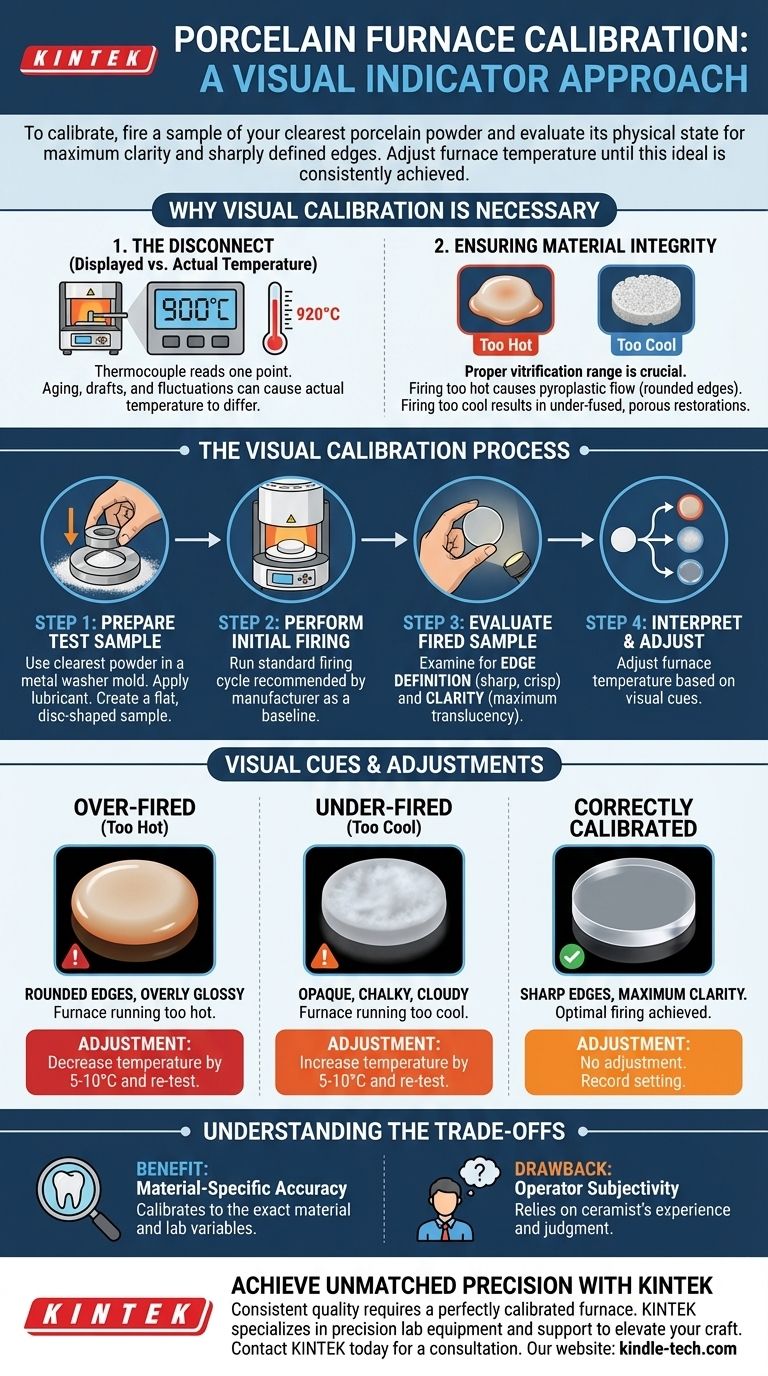

Um einen Porzellanofen mit einem visuellen Indikator zu kalibrieren, müssen Sie eine Probe des klarsten Pulvers Ihres Porzellansystems brennen und dessen physikalischen Zustand beurteilen. Das Ziel ist es, maximale Klarheit und scharf definierte Kanten auf der gebrannten Probe zu erreichen, was anzeigt, dass das Porzellan die ideale Reife erreicht hat. Basierend auf diesem visuellen Feedback passen Sie dann die Temperatureinstellungen des Ofens an, bis dieses ideale Ergebnis konsistent erzielt wird.

Diese Methode verwendet das Porzellanmaterial selbst als pyrometrischen Indikator und umgeht die digitale Anzeige des Ofens, um die tatsächlich angewendete Wärmearbeit zu messen. Obwohl effektiv, ist ihre Genauigkeit grundlegend mit dem Können und der Erfahrung des Keramikers verbunden, der die Beurteilung durchführt.

Warum visuelle Kalibrierung notwendig ist

Die Diskrepanz zwischen angezeigter und tatsächlicher Temperatur

Ein Thermoelement eines Porzellanofens misst die Temperatur an einem einzigen Punkt im Muffelraum. Faktoren wie alternde Heizelemente, Zugluft oder elektrische Schwankungen können jedoch dazu führen, dass die tatsächliche Temperatur, die das Porzellan beeinflusst, von der auf dem Bildschirm angezeigten Temperatur abweicht.

Sicherstellung der Materialintegrität

Porzellan muss innerhalb eines sehr spezifischen Temperaturbereichs gebrannt werden, um eine ordnungsgemäße Verglasung (Sintern) zu erreichen. Zu heißes Brennen kann zu pyroplastischem Fluss führen, was zu abgerundeten Rändern und einer schwachen, spröden Struktur führt. Zu kühles Brennen führt zu einer untergebrannten, opaken und porösen Restauration, die ebenfalls schwach ist.

Der visuelle Kalibrierungsprozess

Schritt 1: Vorbereitung der Testprobe

Um ein kostengünstiges und konsistentes Teststück herzustellen, verwenden Sie eine Standard-Metallunterlegscheibe als Form. Tragen Sie eine dünne Schicht Schmiermittel auf die Unterlegscheibe auf, bevor Sie das klarste oder durchscheinendste Pulver Ihres Porzellansystems hineinkondensieren.

Die Herstellung einer flachen, scheibenförmigen Probe ermöglicht eine klare Sicht auf die interne Klarheit des Materials und die Schärfe seiner Kanten nach dem Brennen.

Schritt 2: Durchführung des anfänglichen Brennvorgangs

Legen Sie die Testprobe in den Ofen und führen Sie den Standard-Brennzyklus durch, der vom Porzellanhersteller empfohlen wird. Dieser anfängliche Brand dient als Ausgangspunkt.

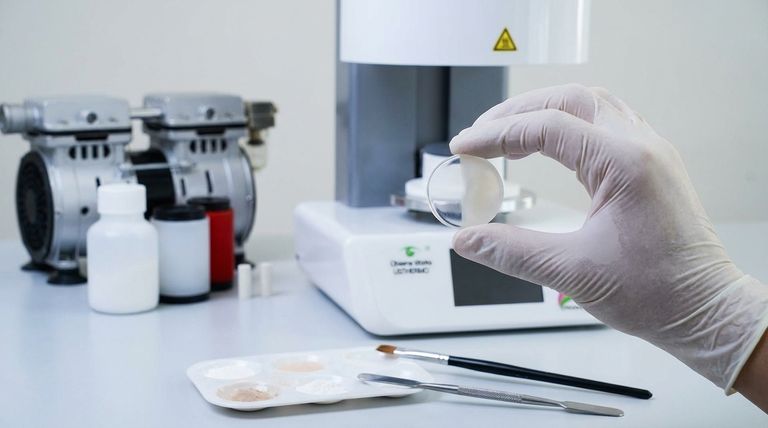

Schritt 3: Beurteilung der gebrannten Probe

Dies ist der kritischste Schritt und beruht vollständig auf sorgfältiger Beobachtung. Entfernen Sie die abgekühlte Probe und untersuchen Sie sie genau auf zwei Schlüsselindikatoren.

- Kantendefinition: Betrachten Sie die Kanten der Scheibe. Idealerweise sollten sie scharf definiert sein und die präzise Form der Form beibehalten.

- Klarheit: Halten Sie die Probe gegen eine Lichtquelle. Sie sollte für dieses spezielle Porzellansystem maximale Klarheit und Transluzenz aufweisen.

Schritt 4: Interpretation der Ergebnisse und Anpassung

Die visuellen Hinweise sagen Ihnen genau, wie Sie die Ofentemperatur anpassen müssen.

- Wenn die Kanten abgerundet und die Oberfläche übermäßig glänzend sind, wurde das Porzellan überbrannt. Der Ofen ist zu heiß.

- Wenn die Probe opak, kreidig oder trüb erscheint, wurde sie unterbrannt. Der Ofen ist zu kühl.

Basierend auf diesen Ergebnissen passen Sie die Endtemperatur in Ihrem Brennprogramm um 5-10 Grad Celsius (oder 10-20 Fahrenheit) an und wiederholen Sie den Test mit einer neuen Probe, bis der ideale Zustand erreicht ist.

Verständnis der Kompromisse

Der Vorteil: Materialspezifische Genauigkeit

Der Hauptvorteil dieser Methode besteht darin, dass der Ofen für das genaue Material, das Sie verwenden, kalibriert wird. Sie misst die tatsächliche Auswirkung der Hitze auf das Porzellan und berücksichtigt dabei alle Variablen in Ihrer spezifischen Laborumgebung.

Der Nachteil: Subjektivität des Bedieners

Die größte Stärke dieser Technik ist auch ihre Schwäche. Es handelt sich nicht um eine objektive Messung. Die Definition von "maximaler Klarheit" oder "scharfen Kanten" kann zwischen den Bedienern leicht variieren. Sie beruht stark auf der Erfahrung des Keramikers, um eine genaue Einschätzung vorzunehmen.

Die richtige Wahl für Ihr Ziel treffen

Nach dem Brennen Ihrer Testprobe ist Ihr nächster Schritt klar.

- Wenn Sie abgerundete Kanten sehen: Ihr Ofen brennt zu heiß. Verringern Sie die Endtemperatur im Brennprogramm und führen Sie einen neuen Test durch.

- Wenn die Probe trüb ist und keine Transluzenz aufweist: Ihr Ofen brennt zu kühl. Erhöhen Sie die Endtemperatur und führen Sie einen neuen Test durch.

- Wenn Sie scharfe Kanten und ausgezeichnete Klarheit erzielen: Ihr Ofen ist korrekt kalibriert. Notieren Sie diese Temperatur als die verifizierte Einstellung für dieses Porzellan.

Die Beherrschung dieser visuellen Kalibrierungstechnik gibt Ihnen die direkte Kontrolle über Ihr Material und gewährleistet vorhersagbare und qualitativ hochwertige Ergebnisse für jede Restauration.

Zusammenfassungstabelle:

| Visueller Hinweis | Zeigt an | Erforderliche Anpassung |

|---|---|---|

| Abgerundete Kanten, übermäßig glänzende Oberfläche | Überbrannt (zu heiß) | Endtemperatur um 5-10 °C senken |

| Opake, kreidige oder trübe Erscheinung | Unterbrannt (zu kühl) | Endtemperatur um 5-10 °C erhöhen |

| Scharfe Kanten, maximale Klarheit | Korrekt kalibriert | Keine Anpassung erforderlich; Einstellung notieren |

Erzielen Sie unübertroffene Präzision in Ihrem Dental-Labor

Konsistente, qualitativ hochwertige Porzellanrestaurationen hängen von einem perfekt kalibrierten Ofen ab. Obwohl die visuelle Methode effektiv ist, erfordert sie erhebliches Fachwissen. KINTEK ist auf Präzisionslaborgeräte und Verbrauchsmaterialien spezialisiert und bedient die anspruchsvollen Bedürfnisse von Dental-Laboren.

Unsere Experten können Ihnen helfen, den idealen Ofen für Ihren Arbeitsablauf auszuwählen und zu warten, um chargenweise zuverlässige Ergebnisse zu gewährleisten. Lassen Sie uns Ihnen die Werkzeuge und die Unterstützung bieten, um Ihr Handwerk zu verbessern.

Kontaktieren Sie KINTEK noch heute für eine Beratung und stellen Sie sicher, dass Ihre nächste Restauration ein Meisterwerk wird.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Faktoren sind bei der Auswahl eines Dental-Sinterofens wichtig? Passen Sie Ihren Workflow für optimale Ergebnisse an

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Was ist der Vorteil des Brennens von Porzellan im Vakuum? Erreichen Sie dichtere, stärkere und ästhetisch ansprechendere zahnärztliche Restaurationen

- Was ist der Unterschied zwischen Dentalkeramiken und Dentalporzellan? Das richtige Material für Ihre Restauration wählen

- Was ist ein entscheidender Faktor bei der Auswahl eines Dental-Pressofens? Materialkompatibilität ist entscheidend

- Ist Zirkonoxid sicher für Zähne? Entdecken Sie die Vorteile eines biokompatiblen, langlebigen Dentalmaterials

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was ist niedrigschmelzendes Porzellan? Erzielen Sie überlegene Ästhetik und Metallintegrität bei PFM-Restaurationen