Eine Probe zu veraschen bedeutet, ihre organischen Bestandteile zu entfernen, sodass nur der anorganische, nicht brennbare Rückstand zur Messung übrig bleibt. Die gängigste Methode besteht darin, die Probe in einen Hochtemperaturofen zu legen und sie in Gegenwart von Luft zu erhitzen, bis die gesamte organische Substanz durch Oxidation verbrennt.

Das Kernprinzip der Veraschung ist die vollständige Trennung von organischen und anorganischen Stoffen. Ihre Methodenwahl – entweder Hochtemperatur-Trockenveraschung oder chemische Nassveraschung – wird durch die spezifischen Elemente bestimmt, die Sie messen müssen, und deren Stabilität.

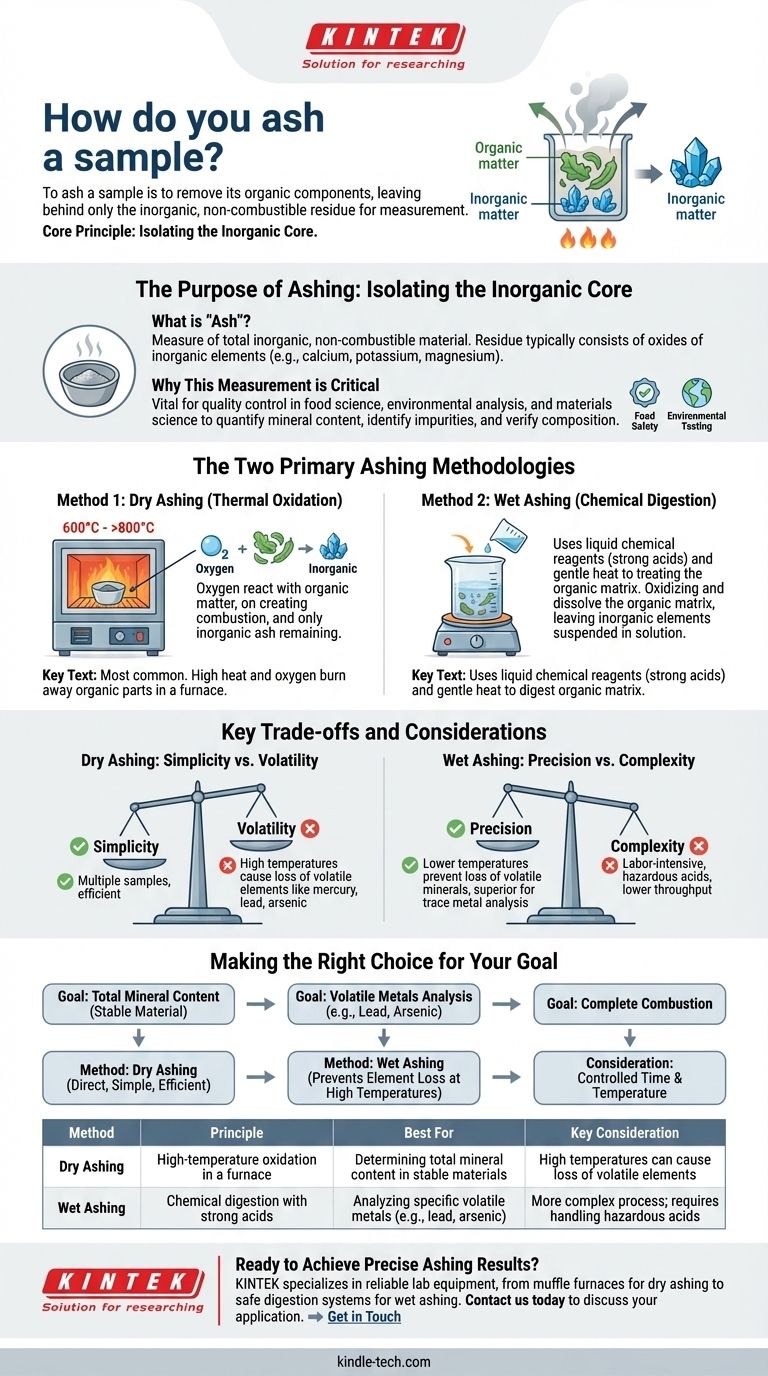

Der Zweck der Veraschung: Isolierung des anorganischen Kerns

Die Veraschung ist eine grundlegende Analysetechnik, die zur Bestimmung des Mineral- oder Anorganikgehalts einer Probe eingesetzt wird. Die resultierende Asche liefert eine konzentrierte Form dieser Komponenten für weitere Analysen.

Was ist "Asche"?

Der Aschegehalt ist ein Maß für die Gesamtmenge an anorganischem, nicht brennbarem Material in einer Probe. Dieser Rückstand besteht typischerweise aus den Oxiden der anorganischen Elemente (wie Kalzium, Kalium, Magnesium usw.), die im Originalmaterial vorhanden waren.

Warum diese Messung entscheidend ist

Die Bestimmung des Aschegehalts ist entscheidend für die Qualitätskontrolle in vielen Branchen, darunter Lebensmittelwissenschaft, Umweltanalyse und Materialwissenschaft. Sie hilft, den Mineralgehalt zu quantifizieren, Verunreinigungen zu identifizieren oder die Zusammensetzung eines Produkts zu überprüfen.

Die zwei primären Veraschungsmethoden

Obwohl beide Methoden dasselbe Ziel verfolgen, nämlich die Entfernung von organischem Material, basieren sie auf völlig unterschiedlichen Prinzipien.

Methode 1: Trockenveraschung (Thermische Oxidation)

Die Trockenveraschung ist der gebräuchlichste Ansatz. Sie nutzt hohe Hitze und Sauerstoff, um die organischen Bestandteile einer Probe zu verbrennen.

Die vorbereitete Probe wird in einen Tiegel gelegt, der dann in einem Muffelofen erhitzt wird. Wenn die Temperatur steigt, reagieren die organischen Verbindungen mit dem Sauerstoff in der Luft und verbrennen, wobei nur die anorganische Asche zurückbleibt.

Methode 2: Nassveraschung (Chemischer Aufschluss)

Die Nassveraschung, auch als Säureaufschluss bekannt, verwendet flüssige chemische Reagenzien anstelle von hoher Hitze.

Dieser Prozess beinhaltet das Hinzufügen starker Säuren zur Probe und deren sanftes Erhitzen. Die Säuren oxidieren und lösen die organische Matrix aggressiv auf, wodurch die anorganischen Elemente in der resultierenden Lösung suspendiert bleiben.

Wichtige Kompromisse und Überlegungen

Die Wahl der falschen Methode kann zu ungenauen Ergebnissen führen. Die Entscheidung hängt vom Kompromiss zwischen Einfachheit und dem Potenzial für Analytverluste ab.

Trockenveraschung: Einfachheit vs. Flüchtigkeit

Der Hauptvorteil der Trockenveraschung ist ihre Einfachheit und die Möglichkeit, mehrere Proben gleichzeitig zu verarbeiten.

Die hohen Temperaturen (oft 600 °C bis über 800 °C) können jedoch dazu führen, dass bestimmte flüchtige anorganische Elemente wie Quecksilber, Blei oder Arsen verdampfen und verloren gehen. Dies macht sie für die Analyse dieser spezifischen Elemente ungeeignet.

Nassveraschung: Präzision vs. Komplexität

Die Nassveraschung arbeitet bei viel niedrigeren Temperaturen, was den Verlust flüchtiger Mineralien verhindert. Dies macht sie zur überlegenen Wahl für die Spurenmetallanalyse.

Der Nachteil ist, dass es sich um einen komplexeren, arbeitsintensiveren Prozess handelt. Er erfordert einen sorgfältigen Umgang mit gefährlichen Säuren und hat einen viel geringeren Probendurchsatz im Vergleich zur Trockenveraschung.

Die richtige Wahl für Ihr Ziel treffen

Ihr analytisches Ziel bestimmt das korrekte Veraschungsverfahren.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des gesamten Mineralgehalts eines stabilen Materials liegt: Die Trockenveraschung ist die direkteste, einfachste und effizienteste Methode.

- Wenn Ihr Hauptaugenmerk auf der Analyse spezifischer flüchtiger Metalle (wie Blei oder Arsen) liegt: Die Nassveraschung ist unerlässlich, um den Verlust dieser Elemente bei hohen Temperaturen zu verhindern.

- Wenn Ihr Ziel die Sicherstellung einer vollständigen Verbrennung ist: Die Veraschungszeit und -temperatur müssen sorgfältig kontrolliert werden, um lang genug zu sein, um alle organischen Stoffe zu entfernen, aber nicht so lang, dass der anorganische Rückstand verändert wird.

Letztendlich ist die Auswahl der richtigen Veraschungstechnik ein entscheidender erster Schritt, der vollständig von der Zusammensetzung Ihrer Probe und den spezifischen Elementen abhängt, die Sie messen möchten.

Zusammenfassungstabelle:

| Methode | Prinzip | Am besten geeignet für | Wichtige Überlegung |

|---|---|---|---|

| Trockenveraschung | Hochtemperatur-Oxidation in einem Ofen | Bestimmung des gesamten Mineralgehalts in stabilen Materialien | Hohe Temperaturen können zum Verlust flüchtiger Elemente führen |

| Nassveraschung | Chemischer Aufschluss mit starken Säuren | Analyse spezifischer flüchtiger Metalle (z. B. Blei, Arsen) | Komplexerer Prozess; erfordert den Umgang mit gefährlichen Säuren |

Bereit für präzise Veraschungsergebnisse?

Die Wahl der richtigen Veraschungsmethode ist entscheidend für eine genaue anorganische Analyse. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte – von robusten Muffelöfen für die Trockenveraschung bis hin zu sicheren Aufschlusssystemen für die Nassveraschung –, die Ihr Labor für konsistente, hochwertige Ergebnisse benötigt.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung helfen. ➡️ Kontakt aufnehmen

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Vorteile bietet ein Muffelofen? Erzielen Sie unübertroffene Reinheit und Präzision in Ihrem Labor

- Welches Gas wird in einem Muffelofen verwendet? Die Wahl der richtigen Atmosphäre für Ihren Laborprozess

- Welche Leistungsanforderungen hat ein Muffelofen? Sorgen Sie für einen sicheren und effizienten Betrieb

- Wie beeinflusst die Wärmebehandlung die Oberflächenrauheit? Minimierung der Oberflächenschädigung bei Präzisionsteilen

- Welchen Temperaturbereich hat ein Muffelofen? Wählen Sie die richtige Temperatur für Ihr Labor