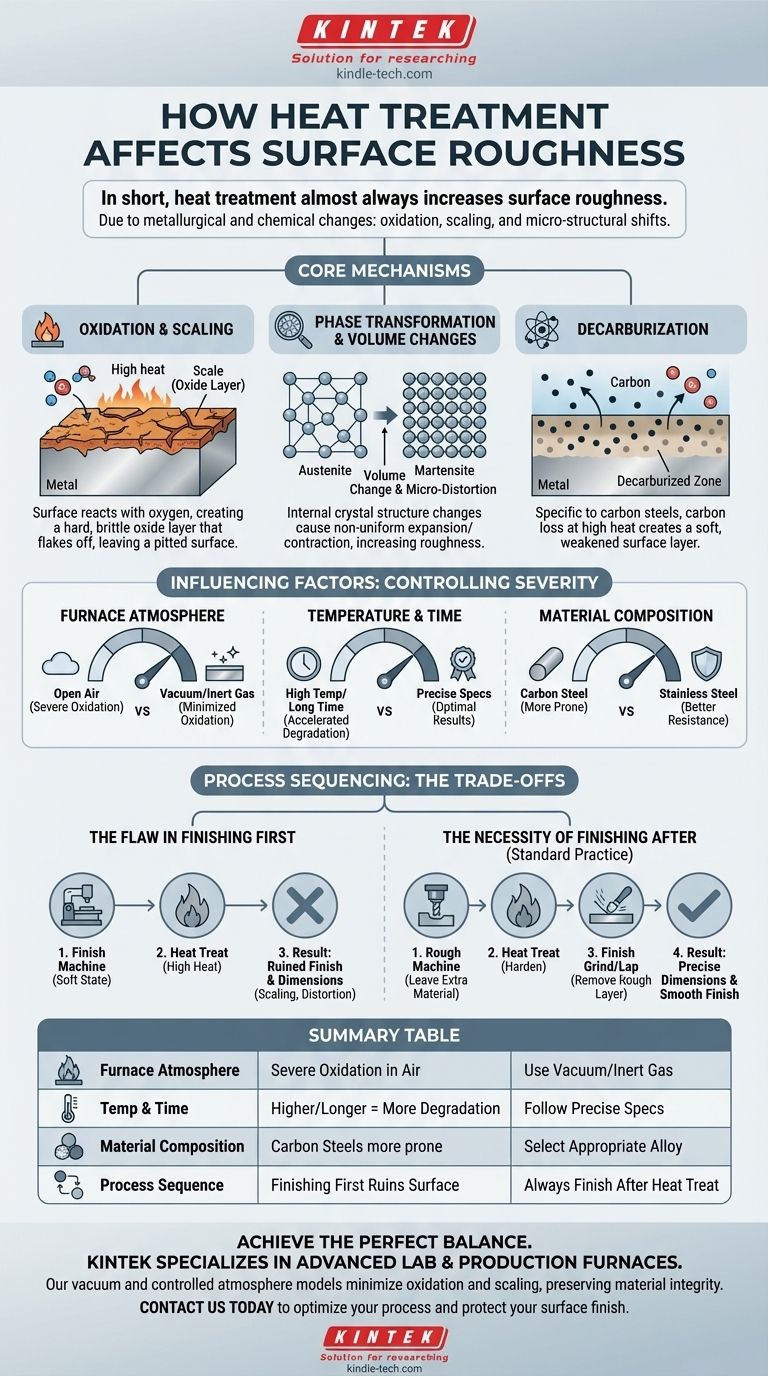

Kurz gesagt, die Wärmebehandlung erhöht fast immer die Oberflächenrauheit. Diese Verschlechterung tritt auf, weil hohe Temperaturen metallurgische und chemische Veränderungen an der Materialoberfläche hervorrufen, hauptsächlich durch Oxidation, Zunderbildung und mikroskopische Verschiebungen in der Materialstruktur. Infolgedessen wird ein Teil, das vor der Wärmebehandlung glatt war, danach merklich rauer sein.

Die zentrale Herausforderung in der Fertigung besteht darin, dass die Prozesse, die zur Erzielung gewünschter Masseneigenschaften (wie Härte durch Wärmebehandlung) erforderlich sind, oft nachteilig für Oberflächeneigenschaften (wie Oberflächengüte und Maßhaltigkeit) sind. Daher müssen Präzisionsbearbeitungsvorgänge so geplant werden, dass sie nach der Wärmebehandlung stattfinden, nicht davor.

Die Kernmechanismen: Warum Wärmebehandlung die Rauheit erhöht

Um das Endergebnis eines Teils zu kontrollieren, ist es unerlässlich, die spezifischen Phänomene zu verstehen, die die Oberfläche während der Wärmebehandlung verschlechtern. Dies sind keine Fehler im Prozess, sondern inhärente physikalische und chemische Folgen des Erhitzens von Metallen auf hohe Temperaturen.

Oxidation und Zunderbildung

Der wichtigste Faktor, insbesondere bei Stählen, ist die Bildung einer Oberflächenoxidschicht, allgemein bekannt als Zunder.

Bei erhöhten Temperaturen reagiert die Metalloberfläche mit Sauerstoff in der Ofenatmosphäre. Dies erzeugt eine harte, spröde Schicht aus Metalloxid, die rau und uneben ist. Beim Abkühlen des Teils blättert dieser Zunder oft ab und hinterlässt eine narbige und unregelmäßige Oberfläche, die wesentlich rauer ist als die ursprüngliche.

Phasenumwandlung und Volumenänderungen

Die Wärmebehandlung ist darauf ausgelegt, die innere Kristallstruktur oder Phase des Metalls zu verändern. Zum Beispiel wird bei Stahl durch Erhitzen die Struktur in Austenit umgewandelt, und schnelles Abkühlen (Abschrecken) wandelt sie in harten Martensit um.

Diese Phasenumwandlungen gehen mit geringfügigen Volumenänderungen einher. Diese Ausdehnung und Kontraktion erfolgt nicht perfekt gleichmäßig über die Oberfläche, was zu mikroskopischen Verzerrungen führt, die die Rauheit erhöhen.

Entkohlung

Spezifisch für Kohlenstoffstähle ist die Entkohlung der Verlust von Kohlenstoffatomen aus der Oberflächenschicht. Die hohe Hitze ermöglicht es Kohlenstoff, an die Oberfläche zu diffundieren und mit der Ofenatmosphäre zu reagieren.

Dies erzeugt eine weiche, geschwächte Oberflächenschicht mit anderen Eigenschaften als das Kernmaterial. Dieses Phänomen trägt zu Oberflächenfehlern bei und kann die Verschleißfestigkeit und die Ermüdungslebensdauer negativ beeinflussen.

Faktoren, die das Ausmaß der Veränderung beeinflussen

Sie können das Ausmaß der Oberflächenschädigung steuern, indem Sie mehrere Schlüsselvariablen im Wärmebehandlungsprozess kontrollieren.

Ofenatmosphäre

Die Atmosphäre im Ofen ist der wichtigste Kontrollfaktor.

Ein Ofen, der der Umgebungsluft ausgesetzt ist, verursacht die stärkste Oxidation und Zunderbildung. Im Gegensatz dazu reduziert die Verwendung eines Vakuumofens oder einer kontrollierten Atmosphäre, gefüllt mit Inertgasen (wie Argon oder Stickstoff), die Oxidation dramatisch und bewahrt die Oberflächengüte viel effektiver.

Temperatur und Zeit

Die Prinzipien chemischer Reaktionen gelten hier: Höhere Temperaturen und längere Verweildauern bei diesen Temperaturen beschleunigen sowohl Oxidation als auch Entkohlung.

Die Einhaltung präziser Spezifikationen für Zeit und Temperatur für eine bestimmte Legierung ist entscheidend, um unerwünschte Oberflächeneffekte zu minimieren und gleichzeitig die gewünschten Kerneigenschaften zu erzielen.

Materialzusammensetzung

Verschiedene Metalle und Legierungen reagieren unterschiedlich auf Hitze. Edelstähle enthalten beispielsweise Chrom, das eine passive, schützende Oxidschicht bildet, die der weiteren Zunderbildung viel besser widersteht als einfacher Kohlenstoffstahl.

Das Verständnis der spezifischen Eigenschaften Ihres Materials ist entscheidend, um vorherzusagen, wie seine Oberfläche reagieren wird.

Die Kompromisse verstehen: Bearbeitung vor vs. nach

Der Einfluss der Wärmebehandlung auf die Oberflächengüte schafft ein grundlegendes Sequenzierungsproblem in der Fertigung: Sie können nicht gleichzeitig die endgültige Härte und die endgültige Oberflächengüte in einem Schritt erreichen.

Der Fehler beim zuerst Fertigstellen

Es ist viel einfacher und schneller, ein Metall in seinem weicheren, geglühten Zustand zu bearbeiten. Wenn Sie jedoch ein Teil vor der Wärmebehandlung auf seine endgültigen präzisen Abmessungen und eine glatte Oberfläche bearbeiten, wird der Prozess Ihre Arbeit ruinieren.

Die Zunderbildung, Verformung und Volumenänderungen durch die Wärmebehandlung zerstören sowohl die Maßhaltigkeit als auch die Oberflächengüte.

Die Notwendigkeit der Nachbearbeitung

Die allgemein anerkannte Praxis für Präzisionsbauteile ist die Nachbearbeitung nach der Wärmebehandlung.

Dies beinhaltet das Belassen von zusätzlichem Material am Teil vor der Wärmebehandlung, ein Schritt, der als Grobbearbeitung bekannt ist. Nachdem das Teil gehärtet wurde, wird ein sekundärer Bearbeitungsprozess wie Schleifen, Läppen oder Hartdrehen verwendet, um die raue Oberflächenschicht zu entfernen und das Teil auf seine endgültigen, präzisen Abmessungen zu bringen. Obwohl die Bearbeitung gehärteter Materialien langsamer ist und robustere Werkzeuge erfordert, ist dies der einzige Weg, um enge Toleranzen einzuhalten.

Wie Sie Ihren Prozess sequenzieren

Ihr Fertigungsplan muss die Auswirkungen der Wärmebehandlung von Anfang an berücksichtigen. Die korrekte Reihenfolge hängt vollständig von den endgültigen Anforderungen des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und einer feinen Oberflächengüte liegt: Ihr Prozess muss sein: Grobbearbeitung, Wärmebehandlung und dann Feinschleifen oder Läppen. Dies ist der Standard für Lager, Zahnräder und Formen.

- Wenn Ihr Hauptaugenmerk auf Festigkeit bei unkritischer Oberflächengüte liegt: Sie können das Teil möglicherweise im wärmebehandelten Zustand verwenden. Dies ist üblich für Strukturbauteile, bei denen die Oberflächenrauheit kein funktionales Problem darstellt.

- Wenn Ihr Ziel ist, die Oberflächenverschlechterung während der Wärmebehandlung zu minimieren: Spezifizieren Sie die Verwendung eines Vakuum- oder Schutzgasofens. Dies erhöht die Kosten, kann aber die Materialmenge, die bei der Nachbearbeitung entfernt werden muss, erheblich reduzieren.

Letztendlich erfordert eine erfolgreiche Fertigung die Planung Ihrer gesamten Prozesskette mit dem Verständnis, dass die Wärmebehandlung ein transformativer Schritt sowohl für den Kern als auch für die Oberfläche Ihres Materials ist.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Oberflächenrauheit | Wie zu kontrollieren |

|---|---|---|

| Ofenatmosphäre | Umgebungsluft verursacht starke Oxidation/Zunderbildung. | Vakuum- oder Inertgasatmosphären verwenden. |

| Temperatur & Zeit | Höhere Temperaturen und längere Zeiten beschleunigen die Degradation. | Präzise Materialspezifikationen befolgen. |

| Materialzusammensetzung | Edelstähle widerstehen Zunderbildung besser als Kohlenstoffstähle. | Geeignete Legierung für die Anwendung auswählen. |

| Prozesssequenz | Die Bearbeitung vor der Wärmebehandlung ruiniert die Oberfläche. | Präzisionsbearbeitungsvorgänge immer nach der Wärmebehandlung durchführen. |

Erreichen Sie die perfekte Balance aus Kernhärte und Oberflächengüte für Ihre Präzisionsbauteile.

Die richtige Ausrüstung ist entscheidend für die Kontrolle der Wärmebehandlungsergebnisse. KINTEK ist spezialisiert auf fortschrittliche Labor- und Produktionsöfen, einschließlich Vakuum- und Schutzgasmodellen, die darauf ausgelegt sind, Oberflächenoxidation und Zunderbildung zu minimieren. Dies bewahrt die Integrität Ihres Materials und reduziert kostspielige Nachbearbeitung.

Unsere Experten verstehen die Herausforderungen bei der Sequenzierung von Grobbearbeitung, Wärmebehandlung und Endbearbeitung. Wir liefern die zuverlässige Ausrüstung und Verbrauchsmaterialien, die Ihr Labor benötigt, um wiederholbare, hochwertige Ergebnisse zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Wärmebehandlungsprozess optimieren und Ihre Oberflächengüte schützen können.

Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Temperatur für die Wärmebehandlung? Es hängt von Ihrem Metall und den gewünschten Eigenschaften ab

- Wie überprüft man die Temperatur eines Muffelofens? Ein Leitfaden zur präzisen Überwachung

- Was ist der Betriebsbereich eines Muffelofens? Entdecken Sie den Schlüssel für Ihre Hochtemperaturanwendungen

- Was ist der Unterschied zwischen einem Ofen und einem Backofen? Die einzigartigen Heizzwecke verstehen

- Was ist die Einführung der Muffelofen? Ein Leitfaden für hochreine, kontaminationsfreie Erhitzung bei hohen Temperaturen