Das Schmelzen von Metall in einem Induktionsofen ist ein Prozess, bei dem elektromagnetische Felder genutzt werden, um direkt im Metall selbst Wärme zu erzeugen. Im Gegensatz zu einem traditionellen Ofen, der eine externe Flamme oder ein Heizelement verwendet, erzeugt die Kupferspule eines Induktionsofens ein starkes, sich änderndes Magnetfeld. Dieses Feld induziert starke elektrische Ströme, sogenannte Wirbelströme, im Metall, und der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle Hitze, die es zum Schmelzen bringt.

Das Kernprinzip des Induktionsschmelzens besteht nicht darin, externe Wärme zuzuführen, sondern elektromagnetische Induktion zu nutzen, um das Metall selbst zu seiner eigenen Wärmequelle zu machen. Dies ermöglicht ein extrem schnelles, sauberes und kontrollierbares Schmelzen ohne direkten Kontakt zwischen dem Heizelement und dem Material.

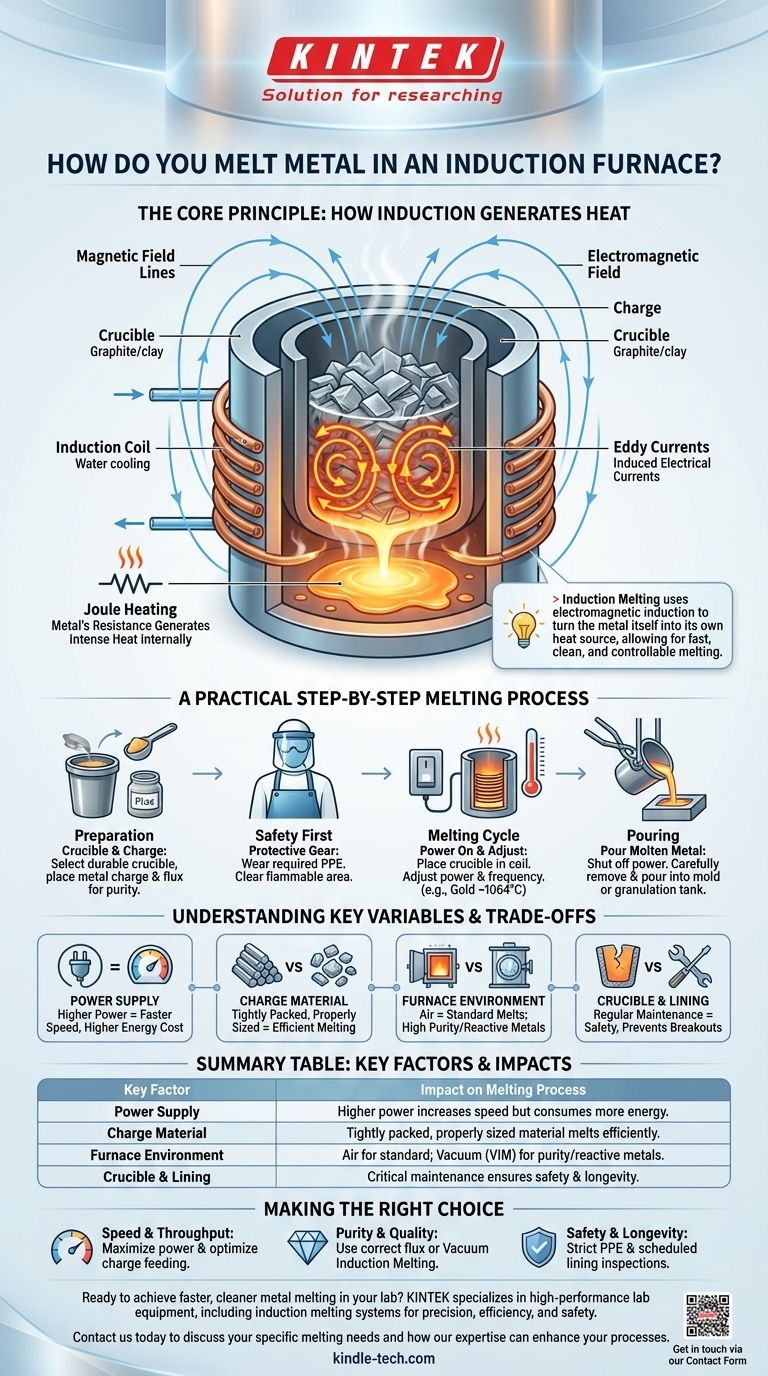

Das Kernprinzip: Wie Induktion Wärme erzeugt

Um einen Induktionsofen effektiv zu betreiben, ist es entscheidend, die zugrunde liegende Physik zu verstehen. Der Prozess ist eine Kette von Energieumwandlungen, die nahezu augenblicklich ablaufen.

Von der Netzspannung zum Magnetfeld

Der Ofen beginnt damit, standardmäßigen Drehstrom (AC) aus dem Stromnetz zu beziehen. Eine Stromversorgungseinheit wandelt diesen niederfrequenten Strom in einen hochfrequenten Strom um. Dieser hochfrequente Wechselstrom wird dann zur Induktionsspule geleitet.

Die Rolle der Induktionsspule

Die Induktionsspule, typischerweise aus Kupferrohren gefertigt, ist das Herzstück des Ofens. Wenn der hochfrequente Strom durch sie fließt, erzeugt die Spule ein starkes und schnell wechselndes Magnetfeld im Raum innerhalb der Spule.

Induzierung von Wirbelströmen im Metall

Wenn ein leitfähiges Metall (die „Charge“) in dieses Magnetfeld gebracht wird, durchqueren die Feldlinien das Metall. Nach dem Faradayschen Induktionsgesetz werden dadurch starke, wirbelnde elektrische Ströme im Metall induziert, bekannt als Wirbelströme.

Joule-Erwärmung: Der letzte Schritt

Das Metall besitzt einen natürlichen elektrischen Widerstand. Wenn diese starken Wirbelströme gegen diesen Widerstand fließen, erzeugen sie durch einen Prozess namens Joule-Erwärmung enorme Hitze. Diese Wärme wird im Inneren des Metalls erzeugt, was zu einem schnellen und gleichmäßigen Schmelzen von innen nach außen führt.

Ein praktischer Schritt-für-Schritt-Schmelzprozess

Obwohl die spezifischen Parameter je nach Metall und Ofengröße variieren, folgt die Betriebssequenz einem klaren und logischen Pfad.

Vorbereitung: Der Tiegel und die Charge

Wählen Sie zunächst einen Tiegel, den Behälter, der das Metall aufnimmt. Er muss extremen Temperaturen standhalten und besteht typischerweise aus Graphit oder Ton. Das zu schmelzende Metall, bekannt als Charge, wird in diesen Tiegel gelegt.

Flussmittel und Entfernung von Verunreinigungen

Um ein hochreines Endprodukt zu gewährleisten, wird oft ein Flussmittel zusammen mit der Charge hinzugefügt. Flussmittel, üblicherweise eine Mischung aus Borax und Natriumcarbonat, schmilzt und verbindet sich mit Verunreinigungen, wobei es eine leichtere Schlacke bildet, die an die Oberfläche schwimmt und leicht entfernt werden kann.

Sicherheit geht vor: Wichtige Schutzausrüstung

Das Arbeiten mit geschmolzenem Metall ist von Natur aus gefährlich. Vor Beginn müssen Sie geeignete persönliche Schutzausrüstung (PSA) tragen, einschließlich hitzebeständiger Handschuhe, einer Schürze, eines vollständigen Gesichtsschutzes und einer Schutzbrille. Der Bereich muss frei von brennbaren Materialien sein.

Der Schmelzzyklus

Der Tiegel wird in die Induktionsspule gelegt und der Strom eingeschaltet. Leistung und Frequenz werden je nach Metallart und Menge angepasst. Gold schmilzt beispielsweise bei etwa 1064 °C. Der Prozess ist schnell und dauert oft zwischen 2 und 20 Minuten, abhängig von der Leistung des Ofens und der Größe der Charge.

Gießen des geschmolzenen Metalls

Sobald das Metall vollständig geschmolzen ist, wird die Stromzufuhr abgeschaltet. Der Tiegel wird vorsichtig mit Zangen entnommen, und das flüssige Metall wird in eine Form gegossen, um einen Barren, ein Gussteil oder in einen Granulationstank zu gießen.

Verständnis der Kompromisse und Schlüsselvariablen

Erfolgreiches Induktionsschmelzen ist mehr als nur das Einschalten des Stroms. Mehrere Faktoren beeinflussen Effizienz, Geschwindigkeit und Qualität.

Leistung vs. Geschwindigkeit

Der direkteste Weg, die Schmelzgeschwindigkeit zu erhöhen, ist die Erhöhung der Leistung der Stromversorgung des Ofens. Höhere Leistung erzeugt ein stärkeres Magnetfeld und intensivere Wirbelströme, erhöht aber auch den Energieverbrauch und die Betriebskosten.

Die Bedeutung von Chargengröße und Beschickung

Die Größe und Art des Metalls, das Sie in den Ofen geben, sind wichtig. Eine dicht gepackte Charge aus richtig dimensioniertem Material schmilzt effizienter als große, unhandlich geformte Stücke mit erheblichen Luftspalten. Eine konsistente Beschickungsmethode ist entscheidend, um einen produktiven Zyklus aufrechtzuerhalten.

Umgebungskontrolle (Luft vs. Vakuum)

Die meisten Induktionsöfen arbeiten an der Luft. Für reaktive Metalle oder Legierungen, die extreme Reinheit erfordern, wird jedoch ein Vakuum-Induktionsofen (VIM) verwendet. Durch das Schmelzen im Vakuum wird verhindert, dass das geschmolzene Metall mit Sauerstoff oder Stickstoff reagiert, was eine höhere Qualität gewährleistet.

Verschleiß und Wartung

Die intensive Hitze und die chemischen Reaktionen beanspruchen die Ofenauskleidung oder das Feuerfestmaterial stark. Diese Auskleidung erodiert mit der Zeit und erfordert regelmäßige Inspektion und Reparatur. Eine beschädigte Auskleidung kann zu einem gefährlichen Metallaustritt führen, daher ist die Wartung ein kritischer Bestandteil des Ofenbetriebs.

Die richtige Wahl für Ihr Ziel treffen

Die Art und Weise, wie Sie einen Induktionsofen betreiben, sollte von Ihrem Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz liegt: Maximieren Sie die Leistungsabgabe und entwickeln Sie einen effizienten Prozess zum Beschicken des Ofens mit richtig dimensioniertem Material.

- Wenn Ihr Hauptaugenmerk auf Metallreinheit und -qualität liegt: Achten Sie genau auf die Verwendung des richtigen Flussmittels für Ihr Material, und für hochsensible Legierungen ist ein Vakuumofen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Langlebigkeit liegt: Implementieren Sie ausnahmslos strenge PSA-Protokolle und erstellen Sie einen nicht verhandelbaren Zeitplan für die Inspektion und Reparatur der feuerfesten Auskleidung des Ofens.

Durch die Beherrschung dieser Prinzipien können Sie die Induktionstechnologie für ein hocheffizientes, kontrolliertes und präzises Metallschmelzen nutzen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf den Schmelzprozess |

|---|---|

| Stromversorgung | Höhere Leistung erhöht die Schmelzgeschwindigkeit, aber auch den Energieverbrauch. |

| Chargenmaterial | Dicht gepacktes, richtig dimensioniertes Material schmilzt effizienter. |

| Ofenumgebung | Luft für Standardschmelzen; Vakuum (VIM) für reaktive Metalle/hohe Reinheit. |

| Tiegel & Auskleidung | Regelmäßige Wartung ist entscheidend für die Sicherheit und zur Vermeidung von Ausbrüchen. |

Bereit für schnelleres, saubereres Metallschmelzen in Ihrem Labor?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsschmelzsysteme, die auf Präzision, Effizienz und Sicherheit ausgelegt sind. Ob Sie mit Edelmetallen, Legierungen oder Forschungsmaterialien arbeiten, unsere Lösungen helfen Ihnen, die Reinheit zu kontrollieren und den Durchsatz zu erhöhen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Schmelzanforderungen zu besprechen und wie unser Know-how Ihre Prozesse verbessern kann.

Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie ermöglicht ein Quarzrohr die fraktionierte Kondensation in einem Vakuumvergasungsofen mit horizontalem Rohr? Expertenratgeber

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung